Ein Muffelofen, der mit einer Stickstoffgasversorgung integriert ist, fungiert als präziser Reaktor zur Umwandlung von Rohbiomasse in Biokohle durch kontrollierte Pyrolyse. Dieses System funktioniert, indem die Heizkammer kontinuierlich mit Stickstoff gespült wird, um Sauerstoff auszuschließen, während gleichzeitig hohe Temperaturen (typischerweise 500 °C bis 800 °C) angewendet werden, um das organische Material thermisch zu zersetzen, ohne es zu verbrennen.

Kernpunkt: Die Hauptfunktion dieses integrierten Systems besteht darin, das Heizen von der Verbrennung zu entkoppeln. Indem die Atmosphäre durch inertes Stickstoff ersetzt wird, wird die Biomasse gezwungen, einer langsamen Pyrolyse anstelle von Oxidation zu unterliegen, wodurch das Kohlenstoffgerüst erhalten bleibt und die für hochwertige Biokohle charakteristische ausgeprägte poröse Struktur entsteht.

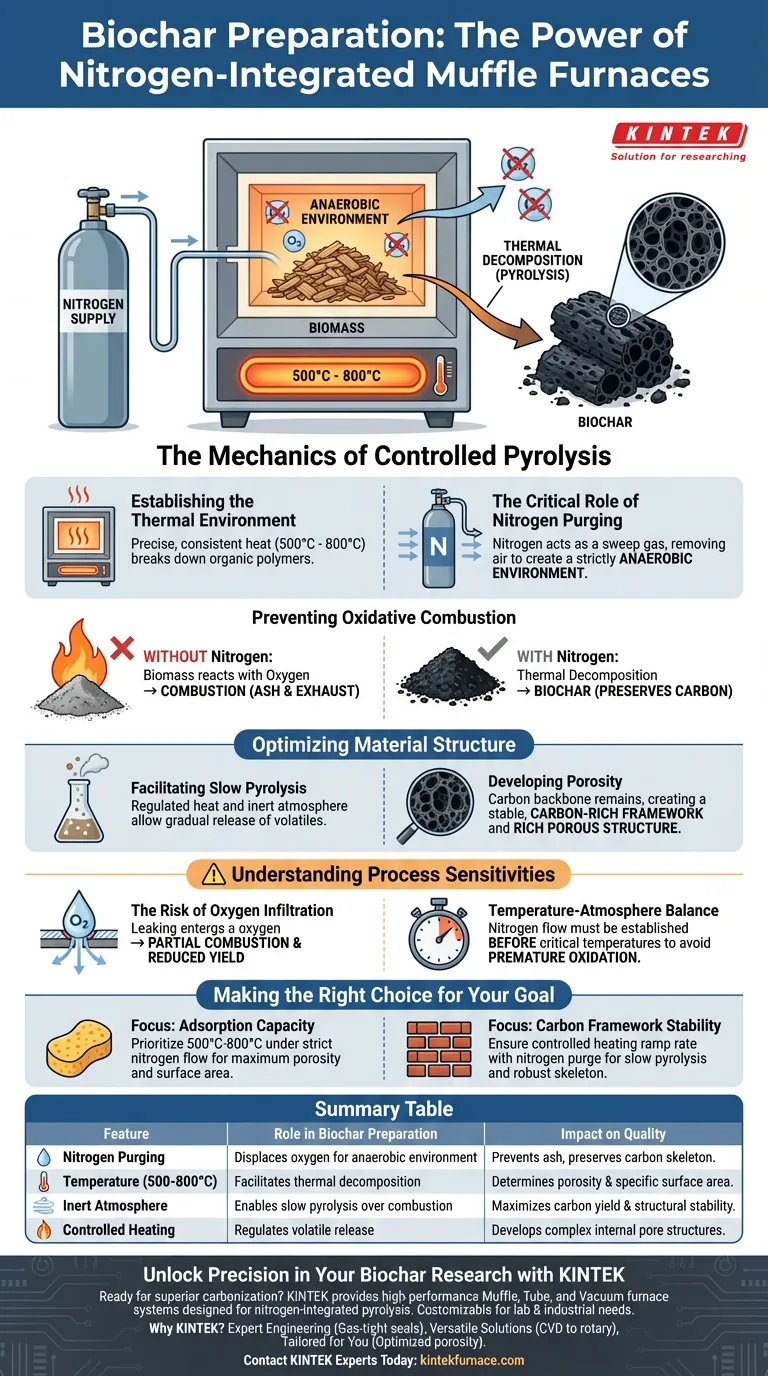

Die Mechanik der kontrollierten Pyrolyse

Schaffung der thermischen Umgebung

Der Muffelofen liefert die präzise, gleichmäßige Wärme, die zur Zersetzung komplexer organischer Polymere erforderlich ist. Um den Karbonisierungsprozess effektiv einzuleiten, muss der Ofen Temperaturen im Bereich von 500 °C bis 800 °C aufrechterhalten.

Die entscheidende Rolle der Stickstoffspülung

Die Einführung einer Stickstoffgasversorgung ist der entscheidende Faktor in dieser Konfiguration. Stickstoff wirkt als Spülgas, das den Reaktor kontinuierlich durchspült, um Luft zu entfernen und Sauerstoff zu verdrängen.

Dadurch wird während des gesamten Heizzyklus eine streng anaerobe Umgebung geschaffen und aufrechterhalten.

Verhinderung oxidativer Verbrennung

Ohne die Stickstoffversorgung würden hohe Temperaturen dazu führen, dass die Biomasse mit Sauerstoff reagiert, was zu direkter Verbrennung führt. Dies würde das wertvolle Ausgangsmaterial in Asche und Abgase verwandeln und nicht in Biokohle.

Stickstoff verhindert diese chemische Reaktion und stellt sicher, dass das Material einer thermischen Zersetzung unterzogen wird und nicht verbrennt.

Optimierung der Materialstruktur

Ermöglichung langsamer Pyrolyse

Die Kombination aus geregelter Wärme und inerter Atmosphäre ermöglicht die "langsame Pyrolyse". Diese Methode erlaubt die allmähliche Freisetzung von flüchtigen Bestandteilen aus der Biomasse.

Entwicklung von Porosität

Da das Kohlenstoffgerüst nicht durch Feuer verbraucht wird, hinterlässt der Prozess ein stabiles, kohlenstoffreiches Gerüst. Dies führt zu Biokohle, die sich durch eine reiche poröse Struktur auszeichnet, die für Anwendungen wie Adsorption oder Bodenverbesserung unerlässlich ist.

Verständnis von Prozessempfindlichkeiten

Das Risiko von Sauerstoffinfiltration

Die Integrität der Biokohle hängt vollständig von der Zuverlässigkeit der Stickstoffabdichtung ab. Selbst geringe Sauerstofflecks während der Hochtemperaturphase können zu teilweiser Verbrennung führen, was die Ausbeute erheblich reduziert und die Oberflächeneigenschaften beschädigt.

Temperatur-Atmosphären-Gleichgewicht

Idealerweise muss der Stickstofffluss etabliert werden, bevor der Ofen kritische Temperaturen erreicht. Das Erhitzen der Biomasse, bevor die Kammer vollständig gespült ist, kann eine vorzeitige Oxidation auslösen und die Qualität des endgültigen Kohlenstoffgitters beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihres Muffelofens und Ihres Stickstoffsystems zu maximieren, sollten Sie Ihre spezifischen Endziele für die Biokohle berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Adsorptionskapazität liegt: Priorisieren Sie den Bereich von 500 °C bis 800 °C unter strengem Stickstofffluss, um die Entwicklung der porösen Struktur und der spezifischen Oberfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Stabilität des Kohlenstoffgerüsts liegt: Stellen Sie sicher, dass die Aufheizrate zusammen mit der Stickstoffspülung kontrolliert wird, um eine langsame Pyrolyse zu ermöglichen, die ein robustes Kohlenstoffgerüst aufbaut.

Der Erfolg bei der Herstellung von Biokohle beruht nicht nur auf Wärme, sondern auf dem absoluten Ausschluss von Sauerstoff, um das poröse Potenzial des Materials zu erschließen.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Biokohleherstellung | Auswirkung auf die Qualität |

|---|---|---|

| Stickstoffspülung | Verdrängt Sauerstoff, um eine anaerobe Umgebung zu schaffen | Verhindert Aschebildung; erhält das Kohlenstoffgerüst |

| Temperatur (500-800°C) | Ermöglicht die thermische Zersetzung von Biomasse | Bestimmt die Porosität und die spezifische Oberfläche |

| Inerte Atmosphäre | Ermöglicht langsame Pyrolyse anstelle von Verbrennung | Maximiert die Kohlenstoffausbeute und strukturelle Stabilität |

| Kontrolliertes Heizen | Reguliert die Freisetzung von flüchtigen Bestandteilen | Entwickelt komplexe interne Porenstrukturen |

Erschließen Sie Präzision in Ihrer Biokohleforschung mit KINTEK

Bereit, überlegene Karbonisierungsergebnisse zu erzielen? KINTEK bietet Hochleistungs-Muffel-, Rohr- und Vakuumofensysteme, die speziell für die Stickstoff-integrierte Pyrolyse entwickelt wurden. Unterstützt durch Experten-F&E und Präzisionsfertigung sind unsere Systeme vollständig anpassbar, um die strengen Anforderungen von Labor- und industriellen Hochtemperaturanwendungen zu erfüllen.

Warum KINTEK wählen?

- Experten-Engineering: Spezialisierte gasdichte Dichtungen für perfekte anaerobe Umgebungen.

- Vielseitige Lösungen: Von CVD-Systemen bis zu Drehrohröfen decken wir alle thermischen Laborbedürfnisse ab.

- Auf Sie zugeschnitten: Anpassbare Aufheizraten und Gasflusssteuerungen zur Optimierung der Materialporosität.

Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte thermische Lösung für Ihre einzigartigen Forschungsbedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Vishal Shah, Mohd Asif Shah. Effectiveness of <i>Canna indica</i> leaves and stalk biochar in the treatment of textile effluent. DOI: 10.1063/5.0191708

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Heizsysteme können Muffelöfen verwenden? Wählen Sie Elektro- oder Gasbetrieb für optimale Leistung

- Was ist ein Muffelofen und was sind seine Haupteigenschaften? Entdecken Sie hochreine Heizlösungen

- Was ist die Funktion einer Muffelofen bei der Vorbehandlung von Ni-Fe-Cu-Legierungsanoden? Überlegene Korrosionsbeständigkeit erzielen

- Warum ist die Kalzinierung in einem Muffelofen für Ceroxid-Katalysatoren notwendig? Optimieren Sie die Leistung Ihrer stabförmigen Katalysatoren

- Wie verbessert Wärmebehandlungsanlagen die Poreneigenschaften von bioaktiven Füllstoffen? Entriegeln Sie Hochleistungs-Porosität

- Warum wird ein Hochtemperatur-Muffelofen für die U3O8-Herstellung benötigt? Erzielung von Phasenreinheit und Stabilität

- Wie ermöglicht ein Hochtemperatur-Muffelofen die doppelte Wärmebehandlung von Ti0.96Nb0.04O2? Beherrschen Sie die Leitfähigkeit

- Warum ist die Temperaturregelung in einem Muffelofen wichtig? Sichern Sie präzise, reproduzierbare Ergebnisse