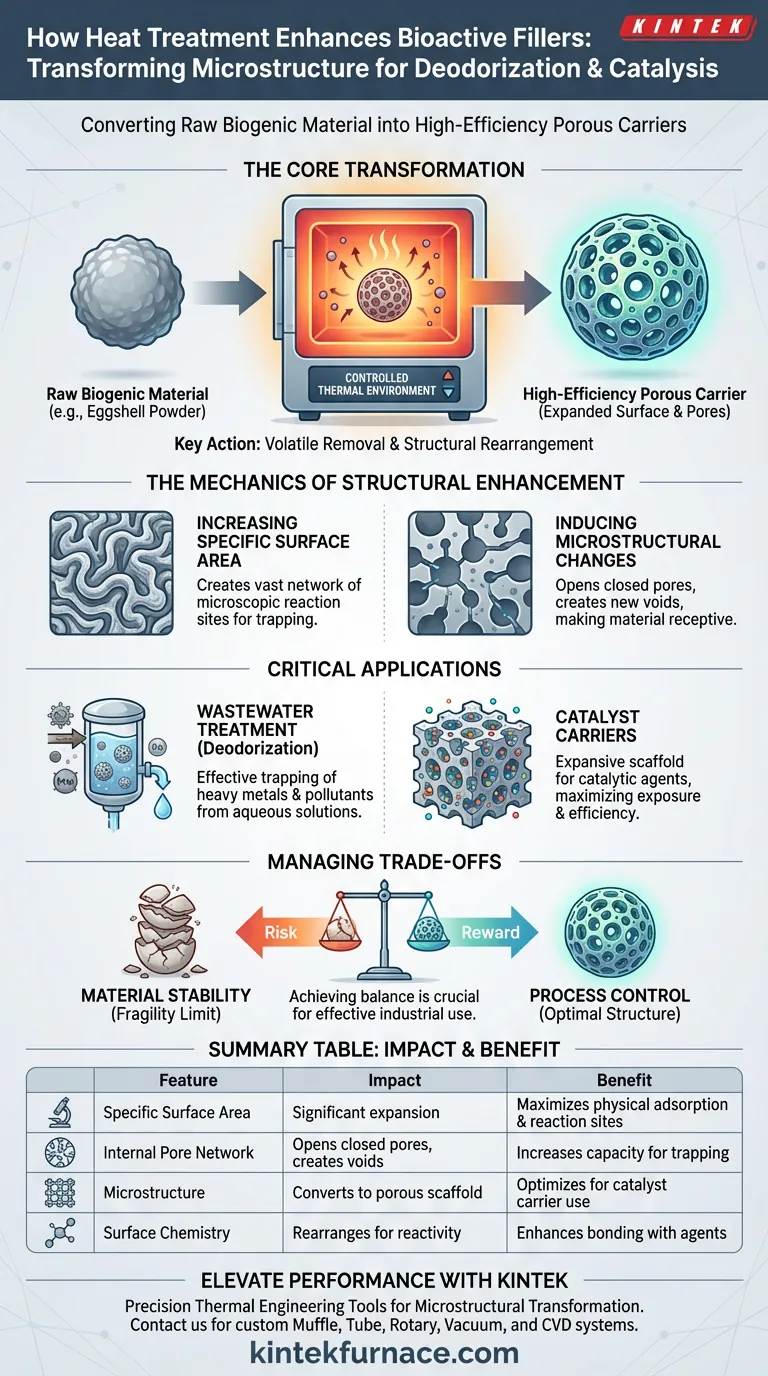

Wärmebehandlungsanlagen verändern grundlegend die Mikrostruktur von bioaktiven Füllstoffen, indem sie diese kontrollierten thermischen Umgebungen aussetzen. Dieser Prozess treibt physikalische Veränderungen voran, die sowohl die spezifische Oberfläche als auch die Gesamtporosität von biogenen Partikeln, wie z. B. Eierschalenpulver, signifikant erhöhen. Durch die Erweiterung des inneren Porennetzwerks verbessert die Anlage direkt die physikalische Adsorptionskapazität des Materials, was es für industrielle Filtration und Katalyse geeignet macht.

Thermische Verarbeitung ist nicht nur Trocknung; sie ist ein Werkzeug zur mikrostuktuellen Ingenieurtechnik, das rohes biogenes Material in hocheffiziente poröse Träger für komplexe Filtrations- und katalytische Aufgaben umwandelt.

Die Mechanik der strukturellen Verbesserung

Um zu verstehen, wie bioaktive Füllstoffe zu effektiven Deodorierern oder Katalysatorträgern werden, muss man betrachten, wie Wärme die physikalische Architektur des Partikels verändert.

Erhöhung der spezifischen Oberfläche

Die primäre Kennzahl für die Effizienz jedes absorbierenden Materials ist seine spezifische Oberfläche.

Wärmebehandlungsanlagen arbeiten daran, diese Fläche durch Entfernung flüchtiger Bestandteile und Neuordnung der inneren Struktur des Materials zu maximieren.

Dadurch entsteht ein riesiges Netzwerk mikroskopischer Oberflächen, auf denen chemische Reaktionen oder physikalisches Einfangen stattfinden können.

Induzierung von mikrostrukturellen Veränderungen

Die Anlage nutzt kontrollierte Atmosphären, um Spannungen und strukturelle Verschiebungen innerhalb der biogenen Partikel zu induzieren.

Diese Verschiebungen öffnen geschlossene Poren und schaffen neue Hohlräume innerhalb der Materialmatrix.

Das Ergebnis ist ein Material, das nicht mehr dicht und undurchlässig ist, sondern hochporös und empfänglich für externe Flüssigkeiten und Gase.

Kritische Anwendungen für poröse Füllstoffe

Sobald die Porosität verbessert ist, wandelt sich das Material von einfachem Abfall (wie Eierschalenpulver) in ein funktionelles Industriewerkzeug.

Abwasser- und Schwermetallbehandlung

Verbesserte Porosität ist der Schlüsselfaktor für eine effektive Abwasseraufbereitung.

Die erweiterte Porenstruktur ermöglicht es dem Füllstoff, Schwermetalle und andere Verunreinigungen physikalisch aus wässrigen Lösungen zu adsorbieren.

Ohne die durch Wärmebehandlung induzierten mikrostrukturellen Veränderungen hätte das Material nicht die Kapazität, diese Schadstoffe effektiv einzufangen.

Als Katalysatorträger dienen

Bei katalytischen Anwendungen fungiert der bioaktive Füllstoff als Trägerstruktur und nicht als aktiver Wirkstoff.

Die erhöhte spezifische Oberfläche bietet ein ausgedehntes Gerüst, auf dem katalytische Wirkstoffe abgeschieden werden können.

Dies maximiert die Exposition des Katalysators gegenüber dem Reaktionsmedium und verbessert die Gesamteffizienz des Prozesses erheblich.

Verständnis der Kompromisse

Obwohl die Wärmebehandlung für die Aktivierung dieser Materialien unerlässlich ist, bringt sie spezifische Einschränkungen mit sich, die verwaltet werden müssen.

Empfindlichkeit der Prozesskontrolle

Die Erzielung der optimalen Porenstruktur erfordert präzise Kontrolle über die thermische Atmosphäre.

Inkonsistente Temperatur- oder atmosphärische Bedingungen können zu ungleichmäßiger Porosität führen, wodurch Teile der Charge unwirksam werden.

Materialstabilität

Es gibt eine physikalische Grenze dafür, wie viel Porosität induziert werden kann, bevor das Material seine strukturelle Integrität beeinträchtigt.

Das Erreichen einer zu hohen spezifischen Oberfläche durch aggressive Erhitzung kann zu Partikeln führen, die für strenge industrielle Strömungen zu zerbrechlich sind.

Die richtige Wahl für Ihr Ziel treffen

Der erforderliche Wärmebehandlungsgrad hängt stark von Ihrer spezifischen Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Abwasserbehandlung liegt: Priorisieren Sie Behandlungsprotokolle, die das gesamte Porenvolumen maximieren, um die höchstmögliche Kapazität für das Einfangen von Schwermetallen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der katalytischen Unterstützung liegt: Konzentrieren Sie sich darauf, ein Gleichgewicht zwischen hoher Oberfläche und mechanischer Stabilität zu erreichen, um sicherzustellen, dass der Träger während chemischer Reaktionen intakt bleibt.

Durch präzise Steuerung der thermischen Verarbeitung verwandeln Sie biogene Einschränkungen in leistungsstarke poröse Vorteile.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der Wärmebehandlung | Nutzen für die Anwendung |

|---|---|---|

| Spezifische Oberfläche | Signifikante Ausdehnung durch Entfernung flüchtiger Stoffe | Maximiert physikalische Adsorption & Reaktionsstellen |

| Internes Porennetzwerk | Öffnet geschlossene Poren und schafft neue Hohlräume | Erhöht die Kapazität für das Einfangen von Schwermetallen & Schadstoffen |

| Mikrostruktur | Verwandelt dichte Partikel in poröse Gerüste | Optimiert das Material für den Einsatz als hocheffiziente Katalysatorträger |

| Oberflächenchemie | Ordnet die biogene Matrix für bessere Reaktivität neu an | Verbessert die Bindung mit aktiven katalytischen Mitteln |

Verbessern Sie Ihre Materialleistung mit KINTEK

Möchten Sie biogene Materialien in hocheffiziente industrielle Füllstoffe verwandeln? KINTEK bietet die präzisen thermischen Ingenieurwerkzeuge, die notwendig sind, um die mikrostuktuellen Transformation zu meistern. Unterstützt durch Experten in F&E und Fertigung, bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um Ihre spezifischen Porositäts- und Oberflächenanforderungen zu erfüllen.

Ob Sie fortschrittliche Abwasserfiltrationsmedien oder stabile Katalysatorträger entwickeln, unsere Hochtemperatur-Labröfen gewährleisten die konsistente atmosphärische Kontrolle, die Ihre Forschung erfordert. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Bedürfnisse zu besprechen und zu erfahren, wie unsere Ausrüstung Ihren nächsten Durchbruch in der Materialwissenschaft vorantreiben kann.

Visuelle Anleitung

Referenzen

- Sara Piras, Carlo Santulli. Biomimetic Use of Food-Waste Sources of Calcium Carbonate and Phosphate for Sustainable Materials—A Review. DOI: 10.3390/ma17040843

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Welche Kernfunktion erfüllt eine Muffelform in der Supraleitermaterialsynthese? Beherrschung von Festkörperreaktionen

- Was ist die primäre technische Funktion eines Muffelofens bei der CoMn2O4-Synthese? Präzise Nano-Spinell-Kalzinierung erreichen

- Wie erleichterte ein industrieller Muffelofen die chemische Aktivierung von Ton? Hochleistungs-Zeolithe freischalten

- Was macht Muffelöfen zu vielseitigen Geräten? Entdecken Sie anpassungsfähiges Heizen für vielfältige Anwendungen

- Was sind die technischen Spezifikationen typischer Muffelöfen? Schlüsselspezifikationen für präzise thermische Verarbeitung

- Welche Rolle spielt eine Muffelofen bei der Festkörperreaktionssynthese von Dy4T1-xGa12? Erreichen reiner Legierungsphasen

- Welche Rolle spielt eine Hochtemperatur-Laborboxenofen im Sinterprozess von feuerfesten Ziegeln?

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Festkörpersynthese von CaBiO2Cl? Experten-Einblicke