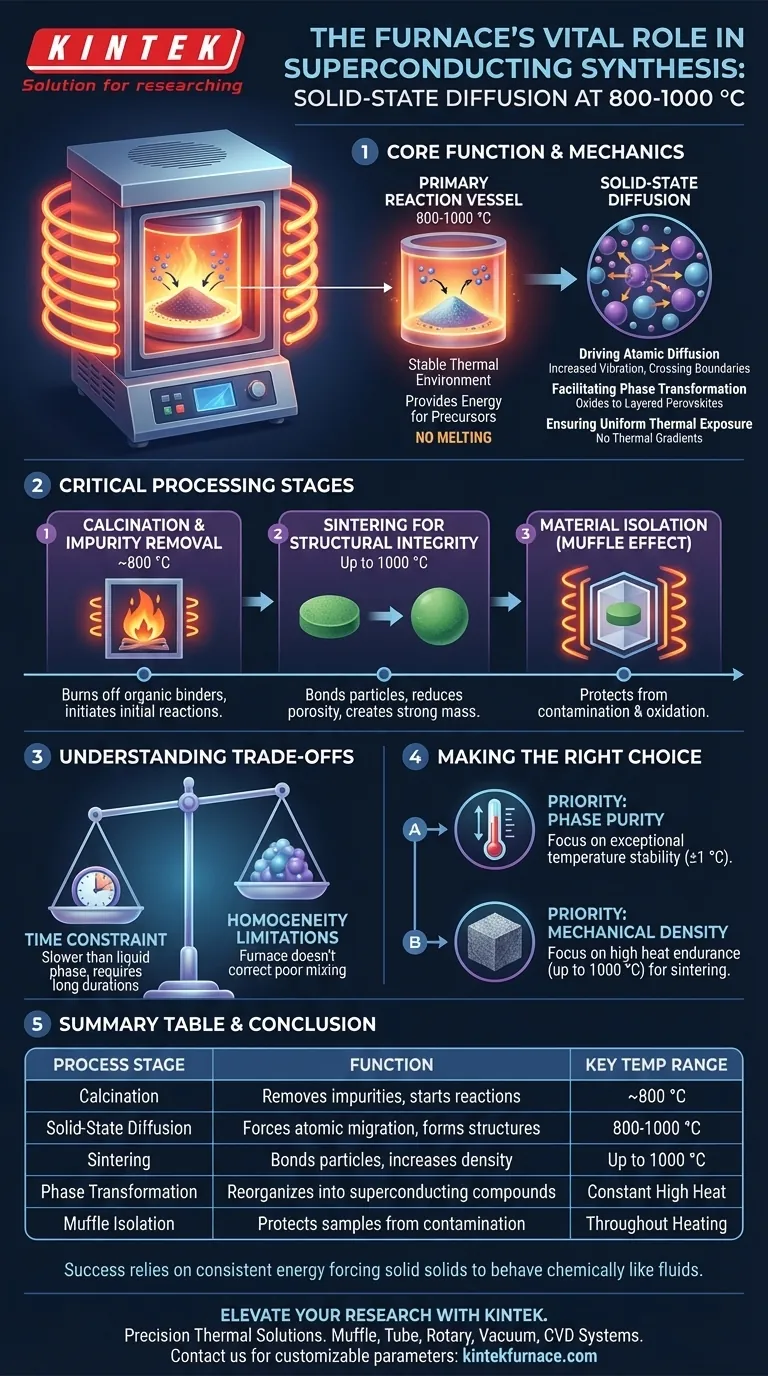

Ein Hochtemperatur-Kammerwiderstandsofen dient als primäres Reaktionsgefäß für die Festkörpersynthese von Supraleitermaterialien. Er schafft eine stabile thermische Umgebung, die typischerweise zwischen 800 und 1000 °C gehalten wird und die Energie liefert, die für die chemische und strukturelle Reaktion von Pulvervorläufern ohne Schmelzen erforderlich ist.

Die Hauptaufgabe des Ofens besteht darin, die Festkörperdiffusion anzutreiben. Durch die Aufrechterhaltung präziser Wärme über lange Zeiträume zwingt er Atome, zwischen festen Partikeln zu wandern und sie in die spezifischen, geschichteten Kristallstrukturen umzuordnen, die für die Supraleitung notwendig sind.

Die Mechanik der Festkörpersynthese

Antrieb der Atomdiffusion

Bei der Festkörpersynthese werden die Materialien nicht geschmolzen, um sie zu mischen. Stattdessen liefert der Ofen genügend thermische Energie, um die Atomvibrationen zu erhöhen, wodurch sich Atome über die Grenzen von Pulverpartikeln hinweg physisch bewegen (diffundieren) können.

Erleichterung der Phasentransformation

Diese Diffusion löst eine chemische Phasentransformation aus. Die Mischung aus rohen Oxidvorläufern ändert grundlegende Zustände und reorganisiert sich zu komplexen supraleitenden Verbindungen, wie z. B. geschichteten Perowskitstrukturen.

Gewährleistung einer gleichmäßigen thermischen Einwirkung

Das "Kammer-" oder "Muffel"-Design stellt sicher, dass die Wärme von allen Seiten gleichmäßig zugeführt wird. Diese Gleichmäßigkeit ist entscheidend, um thermische Gradienten zu vermeiden, die zu ungleichmäßigen Reaktionsraten und unreinen Abschnitten im endgültigen Supraleiter führen könnten.

Kritische Verarbeitungsstufen

Kalzinierung und Verunreinigungsentfernung

Bevor die endgültige Struktur gebildet wird, wird der Ofen häufig zur Vorkalzinierung (oft um 800 °C) verwendet. Dieser Schritt verbrennt organische Bindemittel oder Verunreinigungen und löst die anfänglichen Festkörperreaktionen zwischen den Bestandteilen der Oxide aus.

Sintern für strukturelle Integrität

Nach der Kalzinierung führt der Ofen das Sintern durch. Dieser Prozess erhitzt das "Grünteil" (gepresstes Pulver), um die Partikel miteinander zu verbinden, die Porosität zu reduzieren und eine dichte, mechanisch feste feste Masse zu erzeugen.

Materialisolierung (Der "Muffel"-Effekt)

Das Design eines Muffelofens schließt das Material in einer separaten Kammer (der Muffel) ein. Dies schützt den Supraleiter vor direktem Kontakt mit Heizelementen oder Verbrennungsprodukten und verhindert Kontamination und Oxidation, die die elektrischen Eigenschaften beeinträchtigen würden.

Verständnis der Kompromisse

Die Einschränkung der Zeit

Die Festkörperdiffusion ist von Natur aus langsamer als Reaktionen in flüssiger Phase. Folglich erfordert diese Synthesemethode erhebliche Zeit im Ofen, um sicherzustellen, dass die Reaktion das gesamte Materialvolumen durchdringt.

Homogenitätsbeschränkungen

Obwohl der Ofen eine gleichmäßige Wärme liefert, kann er keine schlecht gemischten Pulvervorläufer korrigieren. Wenn die anfängliche physikalische Mischung unzureichend ist, bedeutet die begrenzte Reichweite der Atomdiffusion, dass dem endgültigen Supraleiter die chemische Homogenität fehlt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher Temperaturstabilität (±1 °C), um sicherzustellen, dass das Material streng innerhalb des engen Fensters für die Perowskitbildung bleibt.

Wenn Ihr Hauptaugenmerk auf der mechanischen Dichte liegt: Konzentrieren Sie sich auf die Sinterfähigkeiten des Geräts und stellen Sie sicher, dass es hohe Temperaturen (bis zu 1000 °C) über längere Zeiträume aufrechterhalten kann, um die Partikelbindung zu maximieren und die Porosität zu reduzieren.

Der Erfolg der Supraleitersynthese hängt letztendlich von der Fähigkeit des Ofens ab, konsistente Energie zu liefern, die Festkörper dazu zwingt, sich chemisch wie Flüssigkeiten zu verhalten.

Zusammenfassungstabelle:

| Prozessstufe | Funktion in der Synthese | Schlüssel-Temperaturbereich |

|---|---|---|

| Kalzinierung | Entfernt Verunreinigungen und initiiert Vorläuferreaktionen | ~800 °C |

| Festkörperdiffusion | Erzwingt Atomwanderung zur Bildung geschichteter Kristallstrukturen | 800 - 1000 °C |

| Sintern | Verbindet Partikel zur Erhöhung der Dichte und strukturellen Integrität | Bis zu 1000 °C |

| Phasentransformation | Ordnet Oxide zu komplexen supraleitenden Verbindungen neu an | Konstante hohe Hitze |

| Muffelisolierung | Schützt Proben vor Kontamination und Oxidation | Während des gesamten Erhitzens |

Erweitern Sie Ihre Supraleiterforschung mit KINTEK

Präzision ist von größter Bedeutung bei der Steuerung der empfindlichen Phasentransformationen, die für Supraleitermaterialien erforderlich sind. Bei KINTEK sind wir auf Hochleistungs-Wärmelösungen spezialisiert, die für anspruchsvolle Laborumgebungen entwickelt wurden. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir ein umfassendes Sortiment an Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig an Ihre spezifischen Syntheseparameter anpassbar.

Ob Sie außergewöhnliche Temperaturstabilität für die Phasenreinheit oder eine längere Hochhitzebeständigkeit zum Sintern benötigen, KINTEK-Öfen liefern die gleichmäßige thermische Umgebung, die Ihre Materialien erfordern. Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen und zu erfahren, wie unsere fortschrittlichen Laboröfen Ihre Durchbrüche in der Materialwissenschaft beschleunigen können.

Visuelle Anleitung

Referenzen

- T. Chattopadhyay. Superconductivity in High-Temperature Materials. DOI: 10.36948/ijfmr.2025.v07i05.55511

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie verhalten sich die Kosten für industrielle Muffelöfen und Trockenöfen zueinander? Verstehen Sie die Preisspanne und wählen Sie weise.

- Wie beeinflusst die Kammergröße die Auswahl eines Muffelofens? Präzision gewährleisten durch die richtige Passform

- Wie wird ein Muffelofen in der Umweltanalytik eingesetzt? Unerlässlich für die präzise Prüfung der organischen und anorganischen Zusammensetzung

- Was ist das primäre Prinzip eines Muffelofens? Erreichen Sie eine saubere, kontaminationsfreie Erwärmung Ihrer Materialien

- Welche Arten der Wärmeübertragung treten in einem Kastenwiderstandsofen auf? Strahlung und Konvektion für optimale Heizung beherrschen

- Wie synthetisiert ein Hochtemperatur-Boxwiderstandsofen WC/C@N-S-Nanokatalysatoren? Präzise Temperaturregelung

- Wie wird ein Hochtemperatur-Muffelofen bei den Kalzinierungs- und Sinterstufen von SrVO3-Vorläufern eingesetzt?

- Was sind die Anwendungen von Chargenöfen? Erzielen Sie präzise thermische Verarbeitung für Ihre einzigartigen Materialien