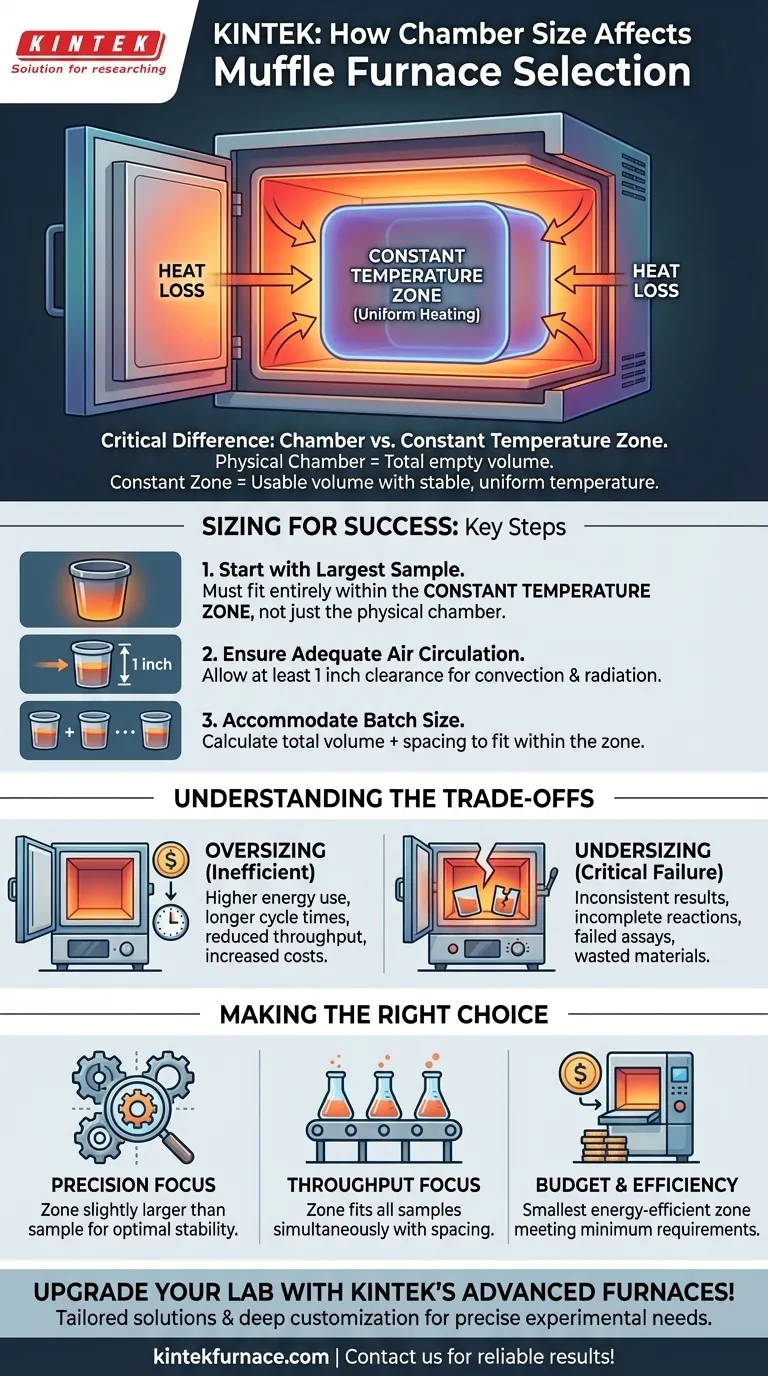

Im Kern geht es bei der Auswahl eines Muffelofens basierend auf der Kammergröße darum, den nutzbaren Heizbereich des Ofens an die Abmessungen Ihrer Probe anzupassen. Auch wenn es unkompliziert erscheint, eine Kammer zu wählen, in die Ihre Probe passt, ist der entscheidendste Faktor nicht das physische Innenvolumen, sondern die Größe der konstanten Temperaturzone innerhalb dieser Kammer. Diese Zone ist immer kleiner als die physischen Abmessungen und ist der einzige Bereich, der eine gleichmäßige Erwärmung garantiert.

Der häufigste Fehler ist die Auswahl eines Ofens, der ausschließlich auf seinen internen physischen Abmessungen basiert. Der wahre entscheidende Faktor für eine erfolgreiche thermische Verarbeitung ist die Sicherstellung, dass Ihre Probe vollständig in die konstante Temperaturzone des Ofens passt, mit ausreichend Freiraum für die Wärmezirkulation.

Der entscheidende Unterschied: Kammer vs. konstante Temperaturzone

Das Verständnis des Unterschieds zwischen der physischen Kammer und ihrer funktionalen Heizzone ist der Schlüssel zur Auswahl des richtigen Ofens und zur Erzielung wiederholbarer, genauer Ergebnisse.

Definition der Kammergröße

Die Kammergröße, typischerweise in Kubikfuß, Litern oder Abmessungen (B x H x T) angegeben, bezieht sich auf den gesamten leeren Raum im Inneren des Ofens. Dies ist das einfache, physikalische Volumen von Wand zu Wand.

Definition der konstanten Temperaturzone

Die konstante Temperaturzone ist das nutzbare Volumen innerhalb der Kammer, in dem die Temperatur stabil und gleichmäßig innerhalb einer bestimmten Toleranz (z. B. ±5 °C) ist. Diese Zone ist immer kleiner als die physische Kammer, da die Bereiche in der Nähe der Wände, des Bodens, der Decke und insbesondere der Tür anfällig für Wärmeverluste sind.

Hochwertige Isolierung, intelligente Platzierung der Heizelemente und präzise PID-Regler sind alle darauf ausgelegt, die Größe und Stabilität dieser Zone zu maximieren.

Warum dieser Unterschied wichtig ist

Das Platzieren einer Probe oder sogar eines Teils einer Probe außerhalb der konstanten Temperaturzone führt zu ungleichmäßiger Erwärmung. Dies kann zu ungenauen Testergebnissen, unvollständigen chemischen Reaktionen, thermischen Spannungen im Material oder fehlgeschlagenen Analysen führen. Ihr Prozess hängt davon ab, dass die gesamte Probe die gleiche Zieltemperatur erreicht.

Dimensionierung Ihres Ofens für den Erfolg

Die richtige Dimensionierung geht über einfache Messungen hinaus und berücksichtigt die Physik der Wärmeübertragung und Ihre spezifischen Arbeitsabläufe.

Beginnen Sie mit Ihrer größten Probe

Die primäre Regel besagt, dass Ihre größte Probe oder Ihr größter Tiegel vollständig in die angegebene konstante Temperaturzone des Ofens passen muss, nicht nur in die physische Kammer. Überprüfen Sie immer das technische Datenblatt des Herstellers auf diese Spezifikation.

Sorgen Sie für ausreichende Luftzirkulation

Für eine gleichmäßige Erwärmung durch Konvektion und Strahlung muss die Wärme frei um die gesamte Probe zirkulieren können. Eine Faustregel besagt, dass Sie eine konstante Temperaturzone wählen sollten, die auf allen Seiten Ihrer Probe mindestens einen Zoll Freiraum lässt.

Berücksichtigen Sie Losgröße und Durchsatz

Wenn Sie planen, mehrere Proben gleichzeitig zu verarbeiten, berechnen Sie das Gesamtvolumen, das für alle Proben plus den notwendigen Abstand zwischen ihnen erforderlich ist. Dieses Gesamtvolumen muss dann in die konstante Temperaturzone passen.

Verständnis der Kompromisse

Die Wahl der falschen Größe – entweder zu groß oder zu klein – hat erhebliche Konsequenzen für Ihre Ergebnisse und Ihre Betriebseffizienz.

Das Problem der Überdimensionierung

Ein Ofen, der für Ihre Probe übermäßig groß ist, ist ineffizient. Sie verbrauchen mehr Energie und Zeit für die Erwärmung eines großen, leeren Volumens. Dies erhöht die Betriebskosten und kann die Aufheiz- und Abkühlzyklen erheblich verlängern, wodurch der Labordurchsatz reduziert wird.

Das Risiko der Unterdimensionierung

Dies ist der kritischere Fehlermodus. Wenn die konstante Temperaturzone kleiner ist als Ihre Probe, erhalten Sie inkonsistente und unzuverlässige Ergebnisse. Teile der Probe erreichen die Solltemperatur nicht, was den gesamten Prozess ungültig macht und wertvolle Materialien und Zeit verschwendet.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie Ihr Hauptziel, um Ihre endgültige Auswahl zu treffen.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision für ein einzelnes Teil liegt: Wählen Sie einen Ofen, dessen konstante Temperaturzone nur unwesentlich größer ist als Ihre Probe, um optimale Energieeffizienz und Temperaturstabilität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Stapelverarbeitung mit hohem Durchsatz liegt: Wählen Sie einen Ofen, dessen konstante Temperaturzone alle Ihre Proben gleichzeitig aufnehmen kann, während ausreichender Abstand für eine gleichmäßige Wärmezirkulation erhalten bleibt.

- Wenn Ihr Hauptaugenmerk auf Budget und Betriebseffizienz liegt: Vermeiden Sie eine deutliche Überdimensionierung. Wählen Sie den kleinsten, energieeffizientesten Ofen, dessen konstante Temperaturzone die absoluten Mindestanforderungen an die Größe für Ihre Proben erfüllt.

Letztendlich ist die richtige Ofenauswahl eine Investition in die Qualität und Zuverlässigkeit Ihrer Arbeit.

Zusammenfassungstabelle:

| Faktor | Bedeutung |

|---|---|

| Konstante Temperaturzone | Gewährleistet gleichmäßige Erwärmung und Genauigkeit für Proben |

| Kammergröße | Gesamtes physikalisches Volumen; muss Zone und Freiraum aufnehmen |

| Probenfreiraum | Mindestens 1 Zoll um die Probe für die Wärmezirkulation |

| Überdimensionierung | Erhöht Energieverbrauch und Zykluszeiten |

| Unterdimensionierung | Führt zu inkonsistenten Ergebnissen und Materialverschwendung |

Verbessern Sie die thermische Verarbeitung Ihres Labors mit den fortschrittlichen Hochtemperaturöfen von KINTEK! Dank unserer hervorragenden Forschung und Entwicklung sowie der Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen und verbessert die Genauigkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Arbeitsablauf optimieren und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung