Kurz gesagt, Chargenöfen werden für thermische Prozesse eingesetzt, die eine hohe Flexibilität und präzise Kontrolle über den Heiz- und Kühlzyklus erfordern, insbesondere für Produktionen mit geringem bis mittlerem Volumen. Ihre Hauptanwendungen umfassen die Wärmebehandlung von Metallkomponenten und Rohmaterialien (wie Brammen, Knüppel und Platten), Hochtemperaturschmieden und spezialisierte Prozesse wie Glühen, Beschichten und die Synthese fortschrittlicher Materialien in Bereichen wie der Halbleiterindustrie.

Der Kernwert eines Chargenofens ist seine Anpassungsfähigkeit. Im Gegensatz zu einem Durchlaufofen, der für eine sich wiederholende Aufgabe konzipiert ist, zeichnet sich ein Chargenofen durch die Bearbeitung verschiedener Teile, Größen und thermischer Profile aus, was ihn zur idealen Wahl für kundenspezifische, hochpräzise Arbeiten macht.

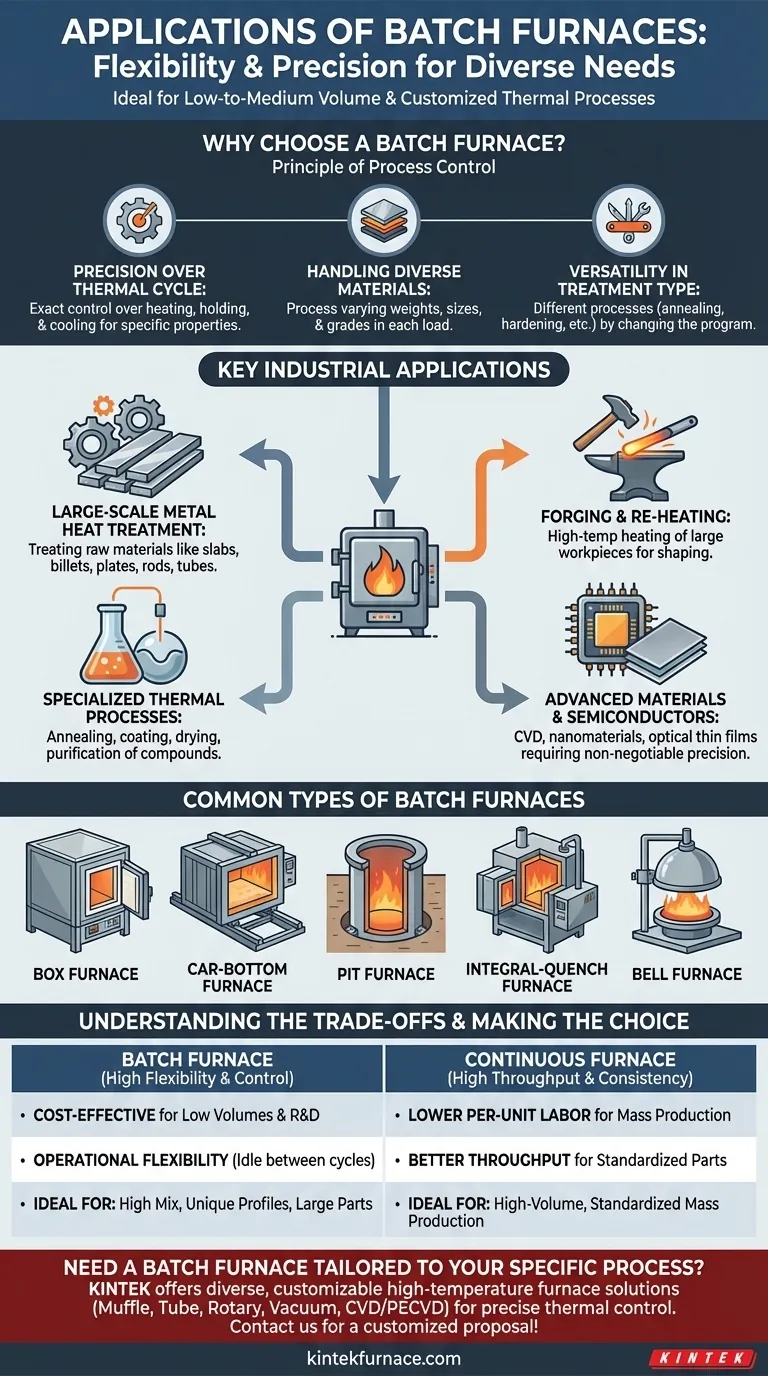

Warum einen Chargenofen wählen? Das Prinzip der Prozesskontrolle

Die Entscheidung für einen Chargenofen dreht sich im Wesentlichen darum, Kontrolle und Flexibilität über einen hohen Durchsatz zu priorisieren. Er verarbeitet eine einzelne, diskrete Materialladung – oder "Charge" – auf einmal.

Präzision über den thermischen Zyklus

Jede Charge kann einem einzigartigen, sorgfältig programmierten thermischen Zyklus unterzogen werden. Dies ermöglicht eine exakte Kontrolle über Heizraten, Haltezeiten und Kühlraten, was entscheidend ist, um spezifische Materialeigenschaften zu erzielen.

Umgang mit verschiedenen Materialien

Ein einziger Chargenofen kann unterschiedliche Gewichte, Größen und Materialgüten von einer Ladung zur nächsten verarbeiten. Eine Charge könnten kleine Stahlkomponenten sein, während die nächste ein großer, einzelner Aluminiumknüppel sein könnte.

Vielseitigkeit in der Behandlungsart

Diese Flexibilität erstreckt sich auf die Art der durchgeführten Wärmebehandlung. Derselbe Ofen kann für verschiedene Prozesse wie Glühen, Härten, Anlassen oder Spannungsarmglühen verwendet werden, indem einfach das Programm für jede Charge geändert wird.

Wichtige industrielle Anwendungen

Die Anpassungsfähigkeit von Chargenöfen macht sie in einer Vielzahl von Branchen unverzichtbar, von der Schwerindustrie bis zur Hightech-Forschung.

Großtechnische Metallwärmebehandlung

Dies ist eine primäre Anwendung. Chargenöfen werden zur Behandlung von Rohmaterialien wie Stahl- oder Aluminiumbrammen, Knüppeln, Platten, Stäben und Rohren verwendet, bevor diese weiterverarbeitet werden.

Schmieden und Wiedererwärmen

Hochtemperatur-Wiedererwärmungsöfen, die in Schmiedebetrieben eingesetzt werden, sind oft Chargenöfen. Sie erhitzen ein großes Werkstück auf die präzise Temperatur, die für die Formgebung erforderlich ist, und gewährleisten eine Gleichmäßigkeit im gesamten Material.

Spezialisierte thermische Prozesse

Viele fortschrittliche Prozesse basieren auf der kontrollierten Umgebung eines Chargenofens. Dazu gehören das Glühen zum Weichmachen von Metallen, das Aufbringen von Beschichtungen, das Trocknen von Materialien und das Reinigen organischer oder anorganischer Verbindungen.

Fortschrittliche Materialien und Halbleiter

Spezialisierte Chargensysteme, wie z.B. CVD-Öfen (Chemical Vapor Deposition), sind entscheidend für die Hightech-Fertigung. Sie werden zur Herstellung von Halbleiterbauelementen, optischen Dünnschichten, Funktionsbeschichtungen und Nanomaterialien eingesetzt, wo Präzision nicht verhandelbar ist.

Gängige Typen von Chargenöfen

Verschiedene Designs sind für spezifische Materialhandhabungsanforderungen und Prozesse optimiert.

Kammeröfen

Dies sind die einfachsten Typen, die eine einzelne Kammer mit einer vorne öffnenden Tür aufweisen. Sie sind äußerst vielseitig und werden für eine Vielzahl allgemeiner Wärmebehandlungsanwendungen eingesetzt.

Herdwagenöfen

Ideal für extrem große und schwere Werkstücke. Diese Öfen verfügen über einen auf Schienen geführten Wagen. Der Wagen wird zum Be- und Entladen herausgefahren und dann zur Bearbeitung in den Ofen gerollt.

Schachtöfen

Werden zur Behandlung langer Teile wie Wellen oder Rohre verwendet, die am besten vertikal geladen werden, um Verformungen zu minimieren. Der Ofen ist eine zylindrische Kammer, die in einer Grube im Fabrikboden installiert ist.

Kammeröfen mit integrierter Abschreckung

Diese Systeme kombinieren eine Heizkammer mit einem geschlossenen Abschreckbehälter. Dies ermöglicht es, den gesamten Wärmebehandlungs- und Abschreckzyklus in einer kontrollierten Atmosphäre durchzuführen, was entscheidend ist, um Oberflächenreaktionen wie Oxidation zu verhindern.

Glockenöfen

Bei diesem Design wird ein beweglicher, glockenförmiger Ofen ("die Glocke") über einen stationären Herd abgesenkt, auf dem das Material geladen wird. Dies wird oft für Prozesse verwendet, die eine spezifische Schutzatmosphäre erfordern.

Die Kompromisse verstehen: Charge vs. Durchlauf

Die Wahl zwischen einem Chargen- und einem Durchlaufofen beinhaltet klare Kompromisse, die direkt mit Ihren Produktionszielen verbunden sind.

Vorteil: Kosteneffizienz bei geringen Mengen

Chargenöfen haben im Allgemeinen geringere Anfangsinvestitionskosten. Sie sind die wirtschaftlichste Wahl für Lohnfertiger, F&E-Labore und Einrichtungen mit geringem bis mittlerem Produktionsvolumen oder einer hohen Vielfalt an verschiedenen Teilen.

Vorteil: Betriebliche Flexibilität

Chargenöfen können einen weiten Temperaturbereich erreichen und lassen sich zwischen den Zyklen leicht abschalten oder im Leerlauf betreiben, was energieeffizienter sein kann, als einen großen Durchlaufofen für eine kleine Produktmenge zu betreiben.

Einschränkung: Durchsatz und Arbeitsaufwand

Der Hauptnachteil ist der geringere Durchsatz im Vergleich zu einem Durchlaufofen. Jede Charge muss manuell oder halbautomatisch be- und entladen werden, was ihn für die Massenproduktion mit hohem Volumen und Standardisierung weniger geeignet macht.

Einschränkung: Konsistenz in der Massenproduktion

Während eine einzelne Charge eine ausgezeichnete Gleichmäßigkeit aufweist, kann es schwieriger sein, eine perfekte Konsistenz zwischen Tausenden von Chargen zu erreichen als in einem vollautomatischen Durchlaufsystem, bei dem jedes Teil genau die gleichen Bedingungen erfährt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf geringem bis mittlerem Volumen und einer hohen Produktvielfalt liegt: Ein Chargenofen ist die überlegene Wahl aufgrund seiner inhärenten Flexibilität und geringeren Anschaffungskosten.

- Wenn Ihr Hauptaugenmerk auf einem Prozess liegt, der ein einzigartiges oder hochpräzises thermisches Profil erfordert: Ein Chargenofen bietet die granulare Kontrolle, die zur Ausführung komplexer Heiz- und Kühlzyklen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sehr großer, schwerer oder unhandlich geformter Komponenten liegt: Eine spezielle Konstruktion wie ein Herdwagen- oder Schachtofen ist oft die einzig praktische Lösung.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit hohem Volumen und Standardisierung liegt: Ein Durchlaufofen liefert einen besseren Durchsatz und geringere Arbeitskosten pro Einheit.

Letztendlich ist ein Chargenofen das definitive Werkzeug für Betriebe, in denen Prozesskontrolle und Anpassungsfähigkeit wertvoller sind als reine Geschwindigkeit.

Zusammenfassungstabelle:

| Hauptmerkmal | Primäre Anwendung | Ideal für |

|---|---|---|

| Präzise thermische Zykluskontrolle | Wärmebehandlung (Glühen, Härten) | Metallkomponenten, Brammen, Knüppel |

| Hohe Flexibilität & Anpassungsfähigkeit | Hochtemperatur-Schmieden & Wiedererwärmen | Große, schwere Werkstücke |

| Einzigartige programmierbare Profile | Fortschrittliche Materialsynthese (CVD, Beschichtungen) | Halbleiter, Nanomaterialien |

| Vielfältige Chargenbearbeitung | Spezialisierte Prozesse (Trocknen, Reinigen) | F&E-Labore, Lohnfertiger |

Benötigen Sie einen Chargenofen, der auf Ihren spezifischen Prozess zugeschnitten ist?

Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Ob Sie einen Standard-Kammerofen oder ein spezielles Herdwagen-Design für schwere Komponenten benötigen, wir können eine Lösung liefern, die präzise thermische Kontrolle und betriebliche Flexibilität für Ihre Produktion mit geringem bis mittlerem Volumen gewährleistet.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und einen maßgeschneiderten Lösungsvorschlag zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen