Im Kern beruht die Vielseitigkeit eines Muffelofens auf seiner grundlegenden Design-Einfachheit, die es ihm ermöglicht, an eine außergewöhnlich breite Palette von Größen, Temperaturen und Anwendungen angepasst zu werden. Diese Anpassungsfähigkeit macht ihn zu einem unverzichtbaren Werkzeug sowohl für die industrielle Fertigung als auch für die wissenschaftliche Forschung, da er in der Lage ist, verschiedenste Materialien und thermische Prozesse mit hoher Zuverlässigkeit und einfacher Bedienung zu handhaben.

Ein Muffelofen ist das klassische „Arbeitspferd“ der thermischen Verarbeitung. Sein Wert liegt nicht darin, das spezialisierteste Werkzeug für eine einzelne Aufgabe zu sein, sondern eine äußerst leistungsfähige und anpassungsfähige Plattform für eine Vielzahl gängiger Heizungsanwendungen zu bieten.

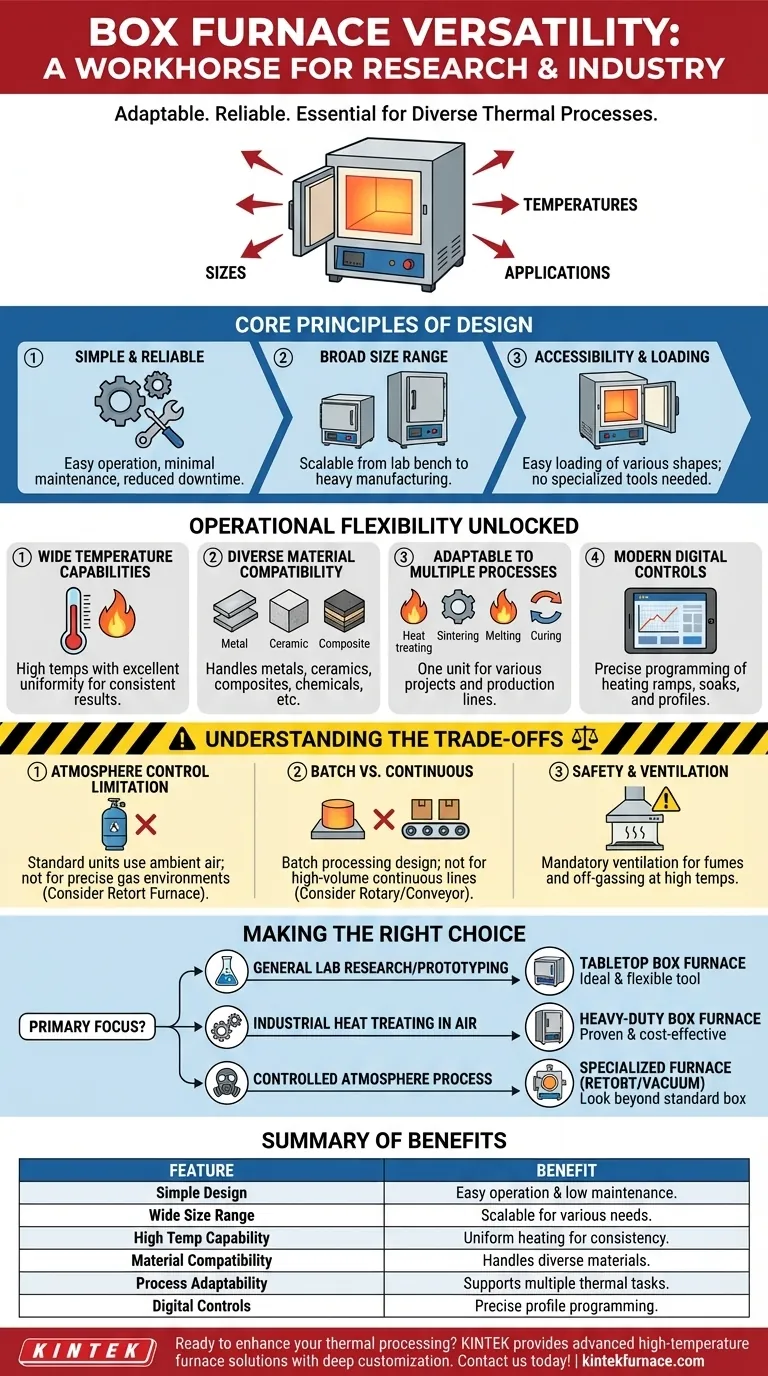

Grundprinzipien des Muffelofen-Designs

Die Vielseitigkeit eines Muffelofens ist kein Zufall; sie ist ein direktes Ergebnis eines bewusst einfachen und skalierbaren technischen Ansatzes. Diese Designphilosophie priorisiert Zuverlässigkeit und breite Verwendbarkeit gegenüber einer engen Spezialisierung.

Einfachheit und Zuverlässigkeit

Das geradlinige, kammerbasierte Design eines Muffelofens minimiert die Komplexität. Dies führt zu Geräten, die bekanntlich einfach zu bedienen sind und nur minimale Wartung erfordern, was die Betriebskosten und Ausfallzeiten reduziert.

Breite Größenpalette

Muffelöfen sind keine Einheitslösung. Sie reichen von kompakten Tischmodellen, die ideal für kleine Labore sind, bis hin zu massiven, mehrstöckigen Industrieanlagen für die Schwerindustrie, wodurch für nahezu jeden betrieblichen Bedarf eine passende Konfiguration gewährleistet ist.

Zugänglichkeit und Beladung

Die Konstrukteure legen Wert auf leichte Zugänglichkeit. Merkmale wie große vertikale Hubtüren oder Flügeltüren sind üblich und ermöglichen es den Bedienern, Produkte unterschiedlicher Formen und Größen ohne spezielle Ausrüstung einfach zu be- und entladen.

Die operative Flexibilität erschließen

Neben dem physischen Design sind es die betrieblichen Möglichkeiten eines Muffelofens, die sein Potenzial in verschiedenen Bereichen wirklich freisetzen.

Große Temperaturmöglichkeiten

Ein Hauptmerkmal ist die Fähigkeit, hohe Temperaturen zu erreichen, oft mit ausgezeichneter Temperaturgleichmäßigkeit in der gesamten Kammer. Dies gewährleistet, dass Materialien konsistent verarbeitet werden, was für Prozesse wie Sintern und Wärmebehandeln entscheidend ist.

Vielfältige Materialkompatibilität

Von Metallen und Keramiken bis hin zu Verbundwerkstoffen und Chemikalien ist der grundlegende Heizmechanismus eines Muffelofens mit einer Vielzahl von Materialien kompatibel. Dies ermöglicht es, eine einzelne Einheit für viele verschiedene Projekte oder Produktionslinien zu verwenden.

Anpassbar an mehrere Prozesse

Derselbe Ofen kann für die Wärmebehandlung (wie Glühen oder Anlassen), das Sintern von Pulvern, das Schmelzen von Legierungen, das Aushärten von Verbundwerkstoffen oder die Durchführung grundlegender Materialforschung verwendet werden. Diese Prozessvielfalt macht ihn zu einer kostengünstigen Investition.

Moderne Steuerung und Anpassung

Moderne Muffelöfen verfügen über benutzerfreundliche digitale Steuerungsschnittstellen, die eine präzise Programmierung von Aufheizrampen, Haltezeiten und Abkühlprofilen ermöglichen. Häufig sind hohe Anpassungsmöglichkeiten verfügbar, die es den Benutzern erlauben, Funktionen zu spezifizieren, die ihren genauen Anforderungen entsprechen.

Die Kompromisse verstehen

Obwohl hochflexibel, ist der Muffelofen nicht die optimale Lösung für jeden thermischen Prozess. Das Verständnis seiner inhärenten Kompromisse ist für die richtige Auswahl entscheidend.

Die Begrenzung der Atmosphärenkontrolle

Ein Standard-Muffelofen arbeitet in Umgebungsluft. Obwohl einige mit Gasanschlüssen modifiziert werden können, sind sie nicht von Natur aus für die präzise Atmosphärenkontrolle ausgelegt, die für empfindliche Prozesse erforderlich ist. Für Anwendungen, die eine spezifische inerte oder reaktive Gasumgebung erfordern, ist ein Retortenofen die geeignetere Wahl.

Batch- vs. kontinuierliche Verarbeitung

Konstruktionsbedingt ist ein Muffelofen ein Batch-Prozessor. Materialien werden beladen, erhitzt und dann entladen. Für große, kontinuierliche Produktionslinien wäre ein Drehrohrofen oder Förderofen eine effizientere Lösung.

Sicherheit und Belüftung

Der Betrieb bei hohen Temperaturen erzeugt oft Dämpfe oder Ausgasungen aus den verarbeiteten Materialien. Eine ordnungsgemäße Belüftung, wie z.B. ein spezieller Abzug oder ein lokales Absaugsystem, ist eine zwingende Sicherheitsmaßnahme, die eingeplant werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Ofens hängt ganz von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborforschung oder Prototypenentwicklung liegt: Die große Temperaturspanne und einfache Bedienung eines Tisch-Muffelofens machen ihn zu einem idealen und flexiblen Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der industriellen Wärmebehandlung in Luft liegt: Die Robustheit, Zuverlässigkeit und Skalierbarkeit eines Hochleistungs-Muffelofens bieten eine bewährte und kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf einem Prozess liegt, der eine kontrollierte Atmosphäre erfordert: Sie sollten über einen Standard-Muffelofen hinaus zu einem spezialisierten Retorten- oder Vakuumofen greifen.

Letztendlich beruht der anhaltende Wert des Muffelofens darauf, eine zuverlässige und anpassungsfähige Grundlage für unzählige thermische Verarbeitungsprozesse zu bieten.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Einfaches Design | Einfache Bedienung und geringer Wartungsaufwand für reduzierte Ausfallzeiten |

| Große Größenpalette | Skalierbar vom Tischgerät bis zu Industrieanlagen für diverse Anforderungen |

| Hohe Temperaturfähigkeit | Erreicht gleichmäßige Erwärmung für konsistente Materialverarbeitung |

| Materialkompatibilität | Verarbeitet Metalle, Keramiken, Verbundwerkstoffe und Chemikalien |

| Prozessanpassungsfähigkeit | Unterstützt Wärmebehandlung, Sintern, Schmelzen und Härten |

| Digitale Steuerungen | Präzise Programmierung für Heiz- und Kühlprofile |

Bereit, Ihre thermische Verarbeitung mit einem vielseitigen Muffelofen zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung beliefert KINTEK diverse Labore und Industrien mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch eine starke, tiefgreifende Anpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Zuverlässigkeit steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum wird ein Kammer muffelofen für das 800°C Anlassen von Titan-LMD-Proben verwendet? Optimieren Sie Ihre Materialleistung

- Welche Rolle spielt eine Hochtemperatur-Boxwiderstandsöfen beim Sintern? Beherrschung der Verdichtung von Elektrolytröhren

- Wie wird ein Labor-Muffelofen während der Entbinderungsphase von HAp-Grünkörpern eingesetzt? Präzise Temperaturregelung

- Warum ist Kalzinierung für die Bildung der NaFePO4-Phase unerlässlich? Engineering von Hochleistungs-Natrium-Eisenphosphat

- Wie wird ein Muffelofen zur Nachbearbeitung von AlN-Kristallen verwendet? Optimierung der Oberflächenreinheit durch gestufte Oxidation