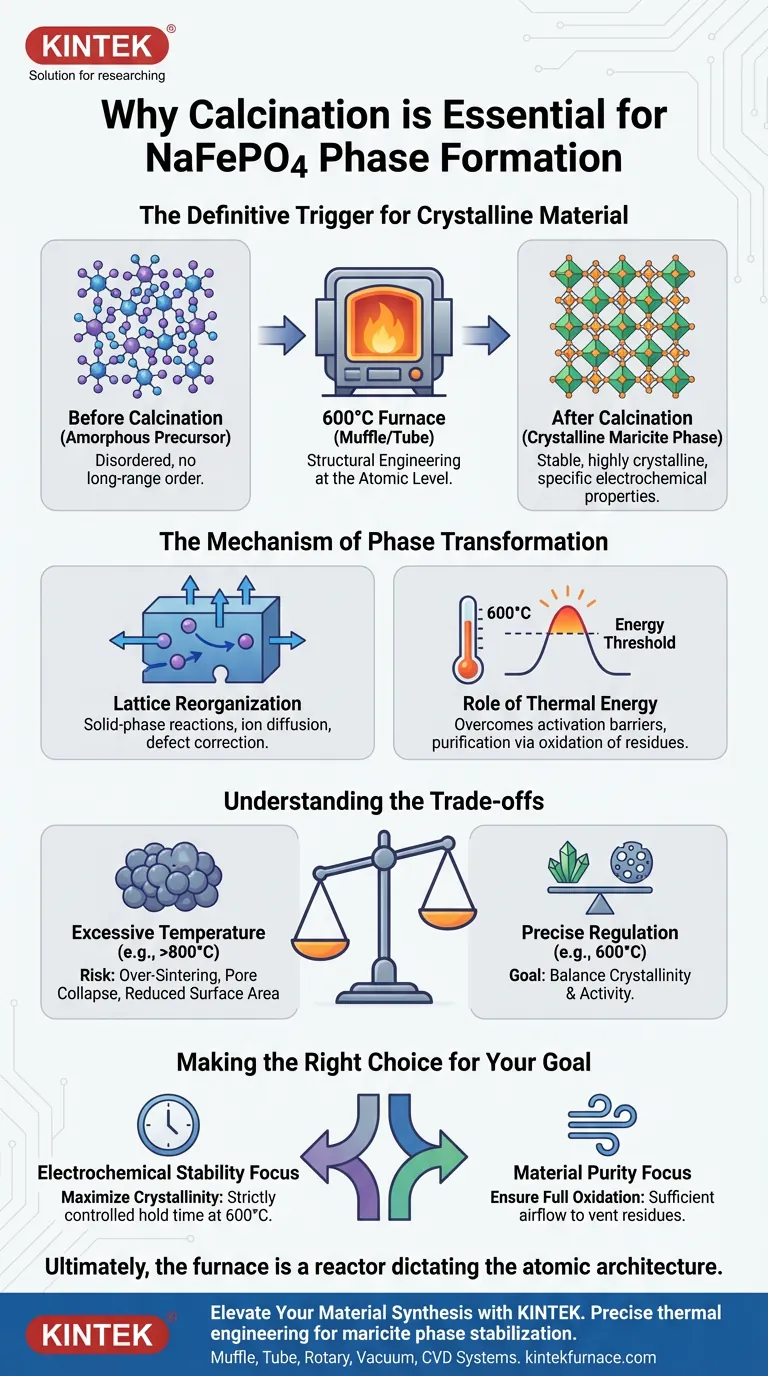

Der Kalzinierungsschritt ist der entscheidende Auslöser, der Natrium-Eisenphosphat (NaFePO4) von einem ungeordneten, amorphen Vorläufer in ein funktionelles, kristallines Material umwandelt. Durch die Einwirkung einer anhaltenden Temperatur von 600 °C treibt der Ofen die Festkörperreaktionen und die atomare Gitterumlagerung voran, die für die Stabilisierung der Maricit-Phase notwendig sind.

Die Hauptfunktion der Kalzinierung ist nicht nur das Trocknen, sondern strukturelles Engineering auf atomarer Ebene. Sie liefert die thermodynamische Energie, die zur Umlagerung des inneren Gitters des Materials erforderlich ist, um eine hohe Kristallinität und die spezifischen elektrochemischen Eigenschaften zu gewährleisten, die für die Leistung benötigt werden.

Der Mechanismus der Phasenumwandlung

Übergang von amorph zu kristallin

Vor der Kalzinierung liegt der Natrium-Eisenphosphat-Vorläufer als amorphe Mischung vor. In diesem Zustand fehlt den Atomen die langreichweitige Ordnung, die für ein stabiles chemisches Verhalten erforderlich ist.

Die Hochtemperaturumgebung eines Muffel- oder Rohrofens zwingt diese Atome, sich in einem sich wiederholenden geometrischen Muster auszurichten. Dieser Übergang erzeugt die stabile Maricit-Phase, die die spezifische kristalline Struktur ist, die für die beabsichtigte Anwendung des Materials erforderlich ist.

Gitterumlagerung

Die Wärmebehandlung induziert Festkörperreaktionen. Dieser Prozess ermöglicht es den Ionen, sich innerhalb der festen Struktur zu diffundieren und neu anzuordnen, ohne das Material zu schmelzen.

Diese Umlagerung korrigiert Defekte im atomaren Gitter. Das Ergebnis ist ein Material mit hoher struktureller Integrität und den spezifischen elektronischen Pfaden, die für die elektrochemische Aktivität notwendig sind.

Die Rolle der thermischen Energie

Überwindung von Aktivierungsbarrieren

Die Phasenumwandlung erfordert eine bestimmte Energie-Schwelle. Der Ofen bietet eine kontrollierte Umgebung bei 600 °C, die die notwendige Aktivierungsenergie liefert, um anfängliche Bindungen zu brechen und neue, stabile kristalline Bindungen zu bilden.

Ohne das Erreichen dieser spezifischen Temperatur würde das Material kinetisch in einem ungeordneten Zustand gefangen bleiben. Die verlängerte Dauer des Heizprozesses stellt sicher, dass sich die Reaktion über die gesamte Masse des Materials und nicht nur über die Oberfläche ausbreitet.

Reinigung durch thermische Oxidation

Während das Hauptziel die Kristallisation ist, dient die Hochtemperaturumgebung auch der Reinigung. Sie erleichtert die Entfernung flüchtiger Komponenten und restlicher organischer Verunreinigungen, die im Vorläufer eingeschlossen sind.

Durch das Ausbrennen dieser Rückstände stellt der Ofen sicher, dass das endgültige Kristallgitter rein ist. Dies verhindert, dass Fremdstoffe die elektrochemische Leistung oder die strukturelle Stabilität des Materials beeinträchtigen.

Verständnis der Kompromisse

Das Risiko der Über-Sinterung

Während Wärme unerlässlich ist, kann übermäßige Temperatur nachteilig sein. Wie bei der allgemeinen Katalysatorherstellung können Temperaturen, die deutlich über dem optimalen Sollwert liegen (z. B. 800 °C), zu starker Sinterung führen.

Sinterung führt dazu, dass sich Partikel aggressiv miteinander verbinden, was zum Kollaps der Porenstruktur führt. Dies verringert die spezifische Oberfläche und kann die für die Reaktivität erforderlichen aktiven Zentren abbauen.

Balance zwischen Kristallinität und Aktivität

Es besteht oft ein Spannungsverhältnis zwischen der Erzielung perfekter Kristallinität und der Aufrechterhaltung der Oberflächenaktivität. Höhere Temperaturen verbessern im Allgemeinen die Kristallperfektion, können aber die Oberfläche verringern.

Eine präzise Temperaturregelung im Ofen ist der einzige Weg, diesen Kompromiss zu navigieren. Sie stellt sicher, dass das Material ausreichend kristallin ist, um stabil zu sein, aber nicht so verdichtet, dass es seine funktionellen Oberflächeneigenschaften verliert.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche Synthese von NaFePO4 zu gewährleisten, müssen Sie Ihre Ofenparameter auf Ihre spezifischen Leistungskennzahlen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Stabilität liegt: Priorisieren Sie eine streng kontrollierte Haltezeit bei 600 °C, um die Kristallinität zu maximieren und die Maricit-Phase vollständig zu stabilisieren.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Stellen Sie sicher, dass der Ofen ausreichend Luftzirkulation oder Atmosphärenkontrolle ermöglicht, um organische Rückstände aus dem Vorläufer vollständig zu oxidieren und abzuführen.

Letztendlich ist der Ofen nicht nur ein Heizgerät; er ist ein Reaktor, der die grundlegende atomare Architektur Ihres Endprodukts bestimmt.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der NaFePO4-Synthese | Wichtigstes Ergebnis |

|---|---|---|

| Temperatur (600 °C) | Überwindet Aktivierungsbarrieren für die Bindung | Bildung stabiler kristalliner Bindungen |

| Gitterumlagerung | Festkörper-Ionendiffusion und -ausrichtung | Stabilisierung der Maricit-Phase |

| Entfernung von Verunreinigungen | Thermische Oxidation flüchtiger organischer Stoffe | Hohe Materialreinheit und Gitterintegrität |

| Thermische Kontrolle | Verhinderung aggressiver Sinterung | Erhaltung der Oberfläche und der aktiven Zentren |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzises thermisches Engineering ist der Unterschied zwischen einem amorphen Vorläufer und einem Hochleistungs-Kristallmaterial. KINTEK bietet die fortschrittliche Heiztechnologie, die zur Stabilisierung der Maricit-Phase von NaFePO4 mit kompromissloser Genauigkeit erforderlich ist.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle vollständig an die einzigartigen Hochtemperaturanforderungen Ihres Labors angepasst werden können.

Bereit, Ihren Kalzinierungsprozess zu optimieren?

Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Ofenlösung für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Krishna Dagadkhair, Paresh H. Salame. Electronic Transport Properties of Carbon‐Encapsulated Maricite NaFePO<sub>4</sub> as Cathode Material for Sodium‐Ion Batteries. DOI: 10.1002/adsu.202500188

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Vorteile der Verwendung von Mikrowellentrocknungsanlagen für organische Gele? Effektive Erhaltung von Porenstrukturen

- Was ist die Notwendigkeit der Verwendung eines Labor-Vakuumtrockenschranks? Erhaltung der Integrität poröser Kohlenstoffmaterialien

- Welche Rolle spielt ein ultraschnelles Joulesches Heizgerät bei der Synthese von heterostrukturellen Nanokatalysatoren?

- Warum wird bei der Oxidation von Magnetit ein hoher Fluss synthetischer Luft aufrechterhalten? Genaue kinetische Modellierung sicherstellen

- Wie funktioniert ein Laborofen? Beherrschen Sie die Heizmechanismen für Ihr Labor

- Wofür wird ein Tiegelofen verwendet? Erzielen Sie reine, kontrollierte Schmelzen für Nichteisenmetalle

- Was ist das Ziel der Festlegung von Temperaturgradienten von 40 °C, 50 °C und 60 °C? Optimierung der Lebensfähigkeit der Joghurt-Trocknung

- Welche Rolle spielt ein Pyrolyseofen bei der Herstellung von Graphen-Nanoschichten? Meisterhafte Umwandlung von Kunststoff mit hohem Wert