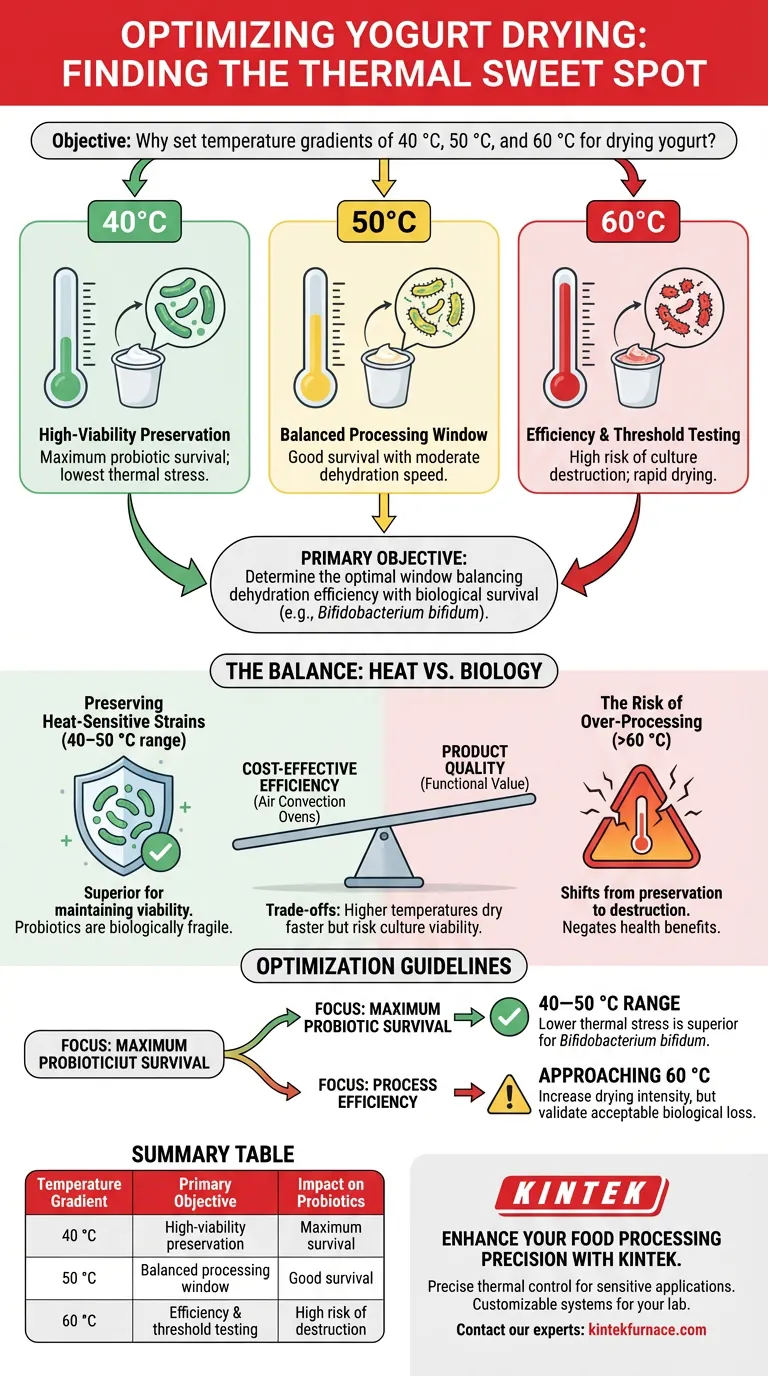

Das Hauptziel der Festlegung von Temperaturgradienten bei 40 °C, 50 °C und 60 °C besteht darin, das optimale Verarbeitungsfenster zu ermitteln, das die Dehydrierungseffizienz mit dem biologischen Überleben in Einklang bringt.

Durch die Isolierung dieser spezifischen thermischen Punkte können Betreiber die genaue Temperaturschwelle identifizieren, bei der Feuchtigkeit effektiv entfernt wird, ohne hitzeempfindliche Probiotika, insbesondere Stämme wie Bifidobacterium bifidum, zu zerstören.

Obwohl die Umlufttrocknung eine kostengünstige Methode zur Dehydrierung ist, beruht sie auf kontinuierlicher Hitze, die die Produktqualität leicht beeinträchtigen kann. Tests in diesem Bereich von 40–60 °C sind entscheidend, um den "Sweet Spot" zu finden, in dem das Produkt ausreichend trocknet und gleichzeitig eine hohe Probiotika-Lebensfähigkeit erhalten bleibt.

Das Gleichgewicht zwischen Hitze und Biologie

Isolierung der Variablen der thermischen Intensität

Der Zweck der Verwendung eines Gradienten (Schritte von 10 °C) ist die Durchführung einer vergleichenden Analyse.

Anstatt sich auf eine einzelne Einstellung zu verlassen, werden durch Tests bei 40 °C, 50 °C und 60 °C ein Datensatz erstellt, der zeigt, wie drastisch die Überlebensrate von Probiotika mit zunehmender thermischer Intensität abnimmt.

Erhaltung hitzeempfindlicher Stämme

Die zentrale Herausforderung bei der Trocknung von Joghurt besteht darin, dass die aktiven Kulturen biologisch fragil sind.

Experimente bestätigen, dass die Aufrechterhaltung niedrigerer Temperaturen, insbesondere im Bereich von 40–50 °C, für die Erhaltung der Lebensfähigkeit besser geeignet ist. Wenn die Temperatur auf 60 °C ansteigt, sinkt die Überlebensrate empfindlicher Stämme wie Bifidobacterium bifidum wahrscheinlich erheblich.

Verständnis der Kompromisse

Kosteneffizienz vs. Produktqualität

Umluftöfen werden eingesetzt, da sie eine kostengünstige Dehydrierungstechnologie darstellen.

Dieser wirtschaftliche Vorteil geht jedoch verloren, wenn das Endprodukt keinen funktionellen Wert hat. Der Kompromiss besteht darin, dass höhere Temperaturen das Produkt zwar schneller trocknen mögen, aber das Risiko bergen, die gesundheitlichen Vorteile der Joghurtkulturen zunichte zu machen.

Das Risiko einer Überverarbeitung

Das Einstellen der Temperatur zu hoch (z. B. nahe oder über 60 °C) verschiebt das Ergebnis von der Konservierung zur Zerstörung.

Das Ziel der niedrigeren Gradienten (40 °C und 50 °C) ist es zu beweisen, dass eine erfolgreiche Dehydrierung möglich ist, ohne Temperaturen zu erreichen, die das Produkt sterilisieren.

Optimierung für Ihren Prozess

Basierend auf den vergleichenden Ergebnissen dieser Gradienten sollten Sie Ihre Parameter wie folgt priorisieren:

- Wenn Ihr Hauptaugenmerk auf maximaler Probiotika-Überlebensrate liegt: Priorisieren Sie den Bereich von 40–50 °C, da dieser geringere thermische Stress nachweislich besser für die Aufrechterhaltung lebensfähiger Bifidobacterium bifidum-Populationen geeignet ist.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Erkennen Sie an, dass Temperaturen nahe 60 °C zwar die Trocknungsintensität erhöhen können, Sie jedoch validieren müssen, dass der daraus resultierende Verlust an biologischer Aktivität für Ihre spezifischen Produktziele akzeptabel ist.

Die Daten deuten darauf hin, dass ein kontrollierter Ansatz bei niedrigeren Temperaturen der definitive Weg für eine qualitativ hochwertige Probiotika-Retention ist.

Zusammenfassungstabelle:

| Temperaturgradient | Hauptziel | Auswirkung auf Probiotika (z. B. Bifidobacterium) |

|---|---|---|

| 40 °C | Erhaltung hoher Lebensfähigkeit | Maximale Überlebensrate; geringste thermische Belastung |

| 50 °C | Ausgeglichenes Verarbeitungsfenster | Gute Überlebensrate bei moderater Trocknungsgeschwindigkeit |

| 60 °C | Effizienz & Schwellenwertprüfung | Hohes Risiko der Zerstörung von Kulturen; schnelle Trocknung |

Verbessern Sie die Präzision Ihrer Lebensmittelverarbeitung mit KINTEK

Die Aufrechterhaltung des empfindlichen Gleichgewichts zwischen Dehydrierungseffizienz und biologischer Lebensfähigkeit erfordert eine präzise thermische Steuerung. Mit fachkundiger F&E und Fertigung bietet KINTEK leistungsstarke Labor-Umluftöfen und spezialisierte Systeme, die auf empfindliche Lebensmittelwissenschaftsanwendungen zugeschnitten sind.

Ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Geräte sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen. Kompromittieren Sie nicht den funktionellen Wert Ihres Produkts – kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Fatimah Eesee Jaafar, Alaa Kareem Niamah. Effect of Different Air Oven Temperatures on Chemical, Physical, and Microbial Properties of Dried Bio-Yoghurt Product. DOI: 10.3390/dairy5010004

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Funktion eines Trockenschranks bei der chemischen Aktivierung von Biokohle mit Phosphorsäure? Optimieren Sie die Biokohlequalität

- Welche Bedeutung hat die sofortige Überführung frisch abgeschiedener CuO-Filme in einen 125°C heißen Ofen? Sicherstellung der Filmdichte

- Warum wird bei thermischen Spannungsprüfungen eine thermische Isolierung an zylindrischen Bauteilen angebracht? Verbesserung der Berechnungspräzision

- Wie funktionieren MFCs und Vorläuferflaschen in AP-ALD? Meisterung des Präzisions-Dampfentzugs für atomare Beschichtungen

- Wie trägt ein rotierender Substrathalter zur Qualität von CuGaO2-Dünnschichten bei? Erzielung von Gleichmäßigkeit beim Sputtern

- Wie stellt ein hochpräzises Laborofen die Leistung von großflächigen Halogenid-Perowskit-Katalysatorplatten sicher?

- Welche Bedeutung hat die Verwendung eines Vakuumtrockenschranks für MoS2/rGO-Batterieelektroden? Maximierung der Batterieleistung

- Was sind die Vorteile der PVD-Beschichtung? Präzision, Reinheit und umweltfreundliche Leistung erzielen