Der Vakuumtrockenschrank fungiert als entscheidender Finalisierungsschritt bei der Herstellung von Molybdändisulfid/reduziertes Graphenoxid (MoS2/rGO) Batterieelektroden. Insbesondere beinhaltet er die Behandlung der beschichteten Kupferfolie bei 70°C für etwa 12 Stunden, um die vollständige Entfernung von Restlösungsmitteln, hauptsächlich N-Methyl-2-pyrrolidon (NMP), aus der Slurry-Mischung sicherzustellen. Dieser Prozess ist unerlässlich für die Stabilisierung der physikalischen Struktur der Elektrode vor dem Batteriezusammenbau.

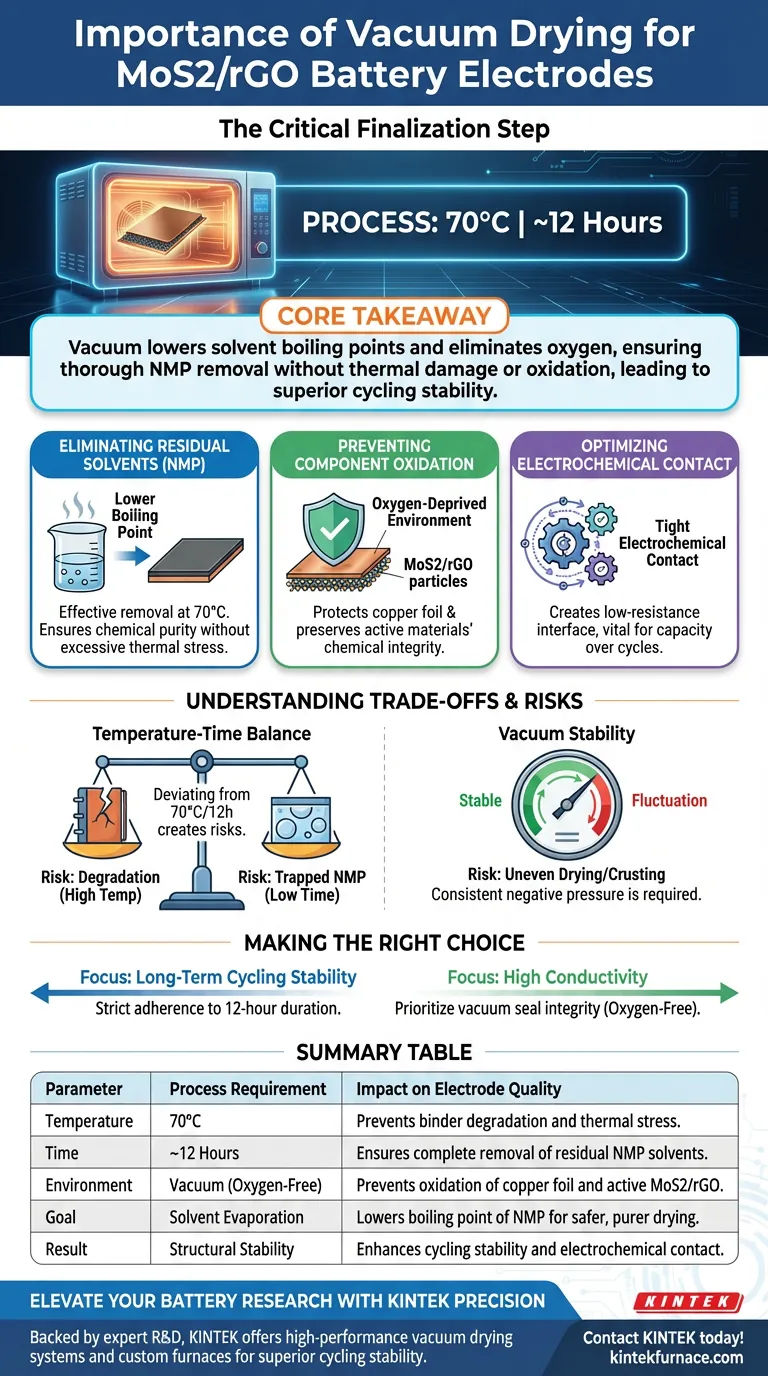

Kernbotschaft Während normale Hitze Feuchtigkeit entfernt, ist ein Vakuumtrockenschrank unerlässlich, da er den Siedepunkt von Lösungsmitteln senkt und Sauerstoff eliminiert. Dies gewährleistet die gründliche Entfernung von NMP, ohne den Binder thermisch zu beschädigen oder die empfindlichen MoS2/rGO-Materialien und Kupferkollektoren zu oxidieren, was direkt zu einer überlegenen Zyklenstabilität führt.

Die entscheidenden Funktionen der Vakuumtrocknung

Die Herstellung von MoS2/rGO-Elektroden ist nicht nur ein "Trocknen" im herkömmlichen Sinne, sondern dient der chemischen Konservierung und strukturellen Bindung.

Entfernung von Restlösungsmitteln (NMP)

Die zur Beschichtung von Batterieelektroden verwendete Slurry enthält typischerweise N-Methyl-2-pyrrolidon (NMP), ein Lösungsmittel mit hohem Siedepunkt.

Unter normalem atmosphärischem Druck erfordert die Entfernung von NMP hohe Temperaturen, die andere Komponenten beschädigen könnten. Die Vakuumumgebung senkt den Siedepunkt von NMP erheblich. Dies ermöglicht es dem Ofen, das Lösungsmittel bei moderaten 70°C effektiv zu verdampfen und zu entfernen, wodurch sichergestellt wird, dass die Elektrode chemisch rein ist, ohne übermäßiger thermischer Belastung ausgesetzt zu werden.

Verhinderung der Oxidation von Komponenten

Sowohl der Kupferfolien-Stromkollektor als auch die aktiven Materialien (MoS2/rGO) sind oxidationsempfindlich.

Das Trocknen in einem herkömmlichen Ofen setzt diese Materialien heißer Luft aus, was zur Bildung isolierender Oxidschichten führen kann. Der Vakuumofen arbeitet in einer sauerstofffreien Umgebung, schützt die Kupferfolie vor Korrosion und bewahrt die chemische Integrität der aktiven Schwefel- und Kohlenstoffkomponenten.

Optimierung des elektrochemischen Kontakts

Die Leistung einer Batterie hängt vom Weg ab, den Elektronen durch das Material nehmen.

Durch die Entfernung von Spurenlösungsmitteln und die Verhinderung von Oxidation gewährleistet der Vakuumprozess einen engen elektrochemischen Kontakt. Er ermöglicht es den aktiven Materialien, leitfähigen Zusätzen und Bindern, sich effektiv mit dem Stromkollektor zu verbinden. Dies schafft eine niederohmige Grenzfläche, die für die Aufrechterhaltung der Kapazität über Hunderte von Lade-/Entladezyklen unerlässlich ist.

Verständnis der Kompromisse und Risiken

Obwohl die Vakuumtrocknung die überlegene Methode zur Elektrodenherstellung ist, führt sie spezifische Prozessvariablen ein, die verwaltet werden müssen.

Das Temperatur-Zeit-Gleichgewicht

Das primäre Referenzprotokoll sieht eine Dauer von 70°C für 12 Stunden vor. Abweichungen von diesem Gleichgewicht bergen Risiken.

Eine Erhöhung der Temperatur zur Beschleunigung des Prozesses kann die Polymerbinder abbauen oder die Kupferfolie ausglühen und sie spröde machen. Umgekehrt kann eine Verkürzung der Zeit dazu führen, dass NMP-Spuren tief in der porösen Struktur eingeschlossen bleiben. Restliches NMP kann später mit dem Elektrolyten reagieren, was zu gefährlichen Nebenreaktionen und Batterieversagen führt.

Vakuumstabilität

Der Prozess beruht auf einem konstanten Unterdruck.

Schwankungen des Vakuumdrucks können zu ungleichmäßigem Trocknen oder "Verkrusten" führen, bei dem die Oberfläche schneller trocknet als das Innere, wodurch Lösungsmittel eingeschlossen werden. Ein konstanter Druck ist erforderlich, um Lösungsmittel aus den tiefsten Poren der Elektrodenbeschichtung herauszuziehen.

Die richtige Wahl für Ihr Ziel treffen

Der Vakuumtrocknungsschritt ist keine passive Wartezeit, sondern eine aktive Kontrollmaßnahme für die Batteriequalität.

- Wenn Ihr Hauptaugenmerk auf Langzeit-Zyklenstabilität liegt: Halten Sie sich strikt an die 12-Stunden-Dauer, um sicherzustellen, dass keine Restlösungsmittel zurückbleiben, die mit dem Elektrolyten reagieren könnten.

- Wenn Ihr Hauptaugenmerk auf hoher Leitfähigkeit liegt: Priorisieren Sie die Integrität der Vakuumdichtung, um eine vollständig sauerstofffreie Umgebung zu gewährleisten und die Bildung isolierender Oxide auf dem Kupferkollektor zu verhindern.

Durch die präzise Steuerung von Atmosphäre und Temperatur verwandeln Sie eine feuchte Slurry in eine Hochleistungs-Elektrochemiekomponente.

Zusammenfassungstabelle:

| Parameter | Prozessanforderung | Auswirkung auf die Elektrodenqualität |

|---|---|---|

| Temperatur | 70°C | Verhindert Binderabbau und thermische Belastung. |

| Zeit | ~12 Stunden | Gewährleistet die vollständige Entfernung von Rest-NMP-Lösungsmitteln. |

| Umgebung | Vakuum (sauerstofffrei) | Verhindert Oxidation von Kupferfolie und aktivem MoS2/rGO. |

| Ziel | Lösungsmittelverdampfung | Senkt den Siedepunkt von NMP für sichereres, reineres Trocknen. |

| Ergebnis | Strukturelle Stabilität | Verbessert Zyklenstabilität und elektrochemischen Kontakt. |

Verbessern Sie Ihre Batterieforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Restlösungsmittel oder Oxidation Ihre elektrochemischen Durchbrüche beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumtrocknungssysteme, Muffel-, Rohr-, Rotations- und CVD-Öfen – alle vollständig anpassbar, um die strengen Anforderungen der Batterieelektrodenherstellung zu erfüllen. Ob Sie MoS2/rGO oder fortschrittliche Nanomaterialien verarbeiten, unsere Geräte gewährleisten die präzise thermische Kontrolle und atmosphärische Integrität, die Sie für überlegene Zyklenstabilität benötigen.

Bereit, das Trocknungsprotokoll Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Anforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Anna A. Vorfolomeeva, Lyubov G. Bulusheva. Molybdenum Disulfide and Reduced Graphene Oxide Hybrids as Anodes for Low-Temperature Lithium- and Sodium-Ion Batteries. DOI: 10.3390/nano15110824

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Vorteile eines Tiegelofens? Erzielen Sie flexibles, kostengünstiges Metallschmelzen für kleine Chargen

- Wie trägt ein Trockenschrank mit konstanter Temperatur zur MgTiO3-CaTiO3-Keramikschlicker bei? Optimieren Sie Ihre Vorläuferqualität

- Was ist die Funktion der Stickstoffspülung während der Anlaufphase des Pyrolyseprozesses? Gewährleistung von Sicherheit und Qualität

- Warum spezifische konstante Haltezeiten für NbC und Cr7C3? Stöchiometrische Präzision bei der Laborsynthese erreichen

- Welche Rolle spielt ein vertikaler Heizofen bei der Herstellung von Nano-Glas-Verbundwerkstoffen? Präzisionsformgebungsexperten

- Welche Kernrolle spielt ein Magnetron-Sputtersystem bei PVD-CrSiN-Y? Präzision bei Hochleistungsbeschichtungen freisetzen

- Wie funktioniert ein Laborofen? Beherrschen Sie die Heizmechanismen für Ihr Labor

- Warum wird XPS zur Analyse von Mangan-Katalysatoren verwendet? Beherrschen Sie Oberflächenvalenzzustände für verbesserte Reaktivität