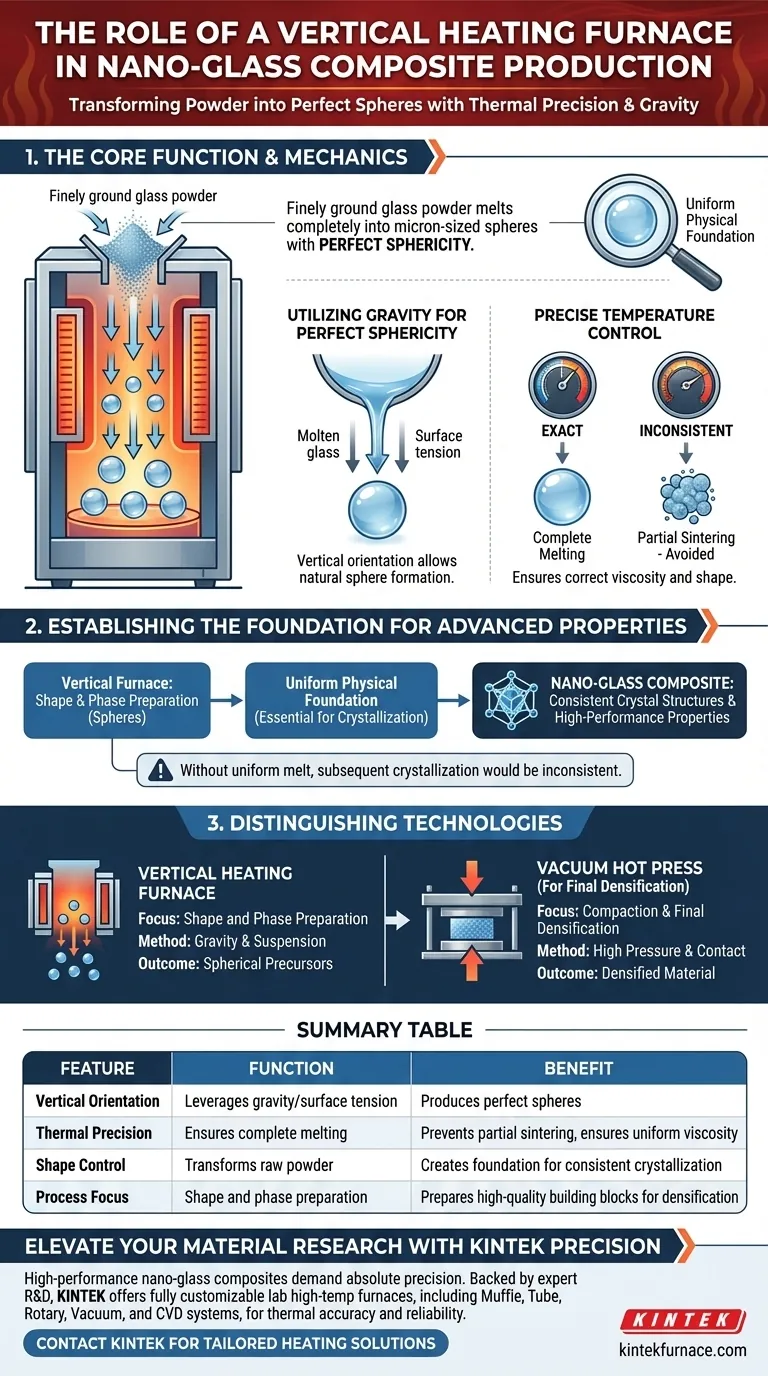

Ein vertikaler Heizofen dient als entscheidender Mechanismus zur Formgebung und zum Schmelzen von Rohmaterialien zu präzisen Geometrien. Seine Hauptfunktion bei der Herstellung von Nano-Glas-Verbundwerkstoffen besteht darin, fein gemahlenes Glaspulver durch Nutzung von thermischer Präzision und Schwerkraft in perfekt kugelförmige mikrometergroße Partikel umzuwandeln.

Die Kern-Erkenntnis Durch die vertikale Ausrichtung ermöglicht diese Ausrüstung geschmolzenem Glas, beim Fallen oder Schweben auf natürliche Weise perfekte Kugeln zu bilden. Dies schafft eine einheitliche physikalische Grundlage, die für den Erfolg nachfolgender Kristallisations- und Wärmebehandlungsprozesse unbedingt erforderlich ist.

Die Mechanik der Formgebung

Schwerkraft für perfekte Kugelform nutzen

Der einzigartige Wert eines vertikalen Heizofens liegt in seiner Ausrichtung.

Wenn das fein gemahlene Glaspulver in die Heizzone gelangt, schmilzt es zu einem flüssigen Zustand.

Da das Material in der vertikalen Kammer fällt oder schwebt, wirken Oberflächenspannung und Schwerkraft zusammen, um die geschmolzene Flüssigkeit zu mikrometergroßen Glaskugeln mit perfekter Kugelform zu formen.

Präzise Temperaturregelung

Das Erreichen einer konsistenten Kugelform erfordert eine genaue thermische Regelung.

Der Ofen bietet eine sehr spezifische Temperaturkontrolle, um sicherzustellen, dass das Glaspulver vollständig schmilzt und nicht nur teilweise sintert.

Dies garantiert, dass jedes Partikel die richtige Viskosität und Form erreicht, bevor es abkühlt.

Die Rolle im Gesamtprozess

Schaffung einer physikalischen Grundlage

Der vertikale Ofen ist nicht für die endgültigen Verbundstoffeigenschaften verantwortlich, sondern für die Vorbereitung des Rohmaterials.

Durch die Gewährleistung perfekter Kugelform und vollständigen Schmelzens schafft er eine solide physikalische Grundlage.

Diese Einheitlichkeit ist eine Voraussetzung für die nächste Produktionsstufe: kontrollierte Wärmebehandlung und Kristallisation.

Vorbereitung auf die Kristallisation

Nano-Glas-Verbundwerkstoffe sind auf spezifische Kristallstrukturen angewiesen, um ihre fortschrittlichen Eigenschaften zu erzielen.

Die im vertikalen Ofen produzierten Kugeln dienen als ideale Vorläufer für diese Umwandlung.

Ohne die gleichmäßige Schmelze, die von diesem speziellen Ofentyp bereitgestellt wird, wäre die nachfolgende Kristallisation wahrscheinlich inkonsistent und würde zu strukturellen Fehlern im Endmaterial führen.

Unterscheidung von Prozesstechnologien

Vertikale Heizung vs. Vakuum-Heißpressen

Es ist wichtig, den vertikalen Heizofen nicht mit einem Vakuum-Heißpress-Ofen zu verwechseln, da sie unterschiedliche Produktionsstufen bedienen.

Während der vertikale Ofen Schwerkraft und Schweben nutzt, um kugelförmige Vorläufer herzustellen, verwendet eine Vakuum-Heißpresse (oft später oder für andere Materialien verwendet) hohen Druck (z. B. 30 MPa) und physischen Kontakt, um Materialien zu verdichten.

Der vertikale Ofen konzentriert sich auf die Form- und Phasenpreparation, während andere Geräte sich auf Verdichtung und endgültige Verdichtung konzentrieren.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Produktionslinie zu optimieren, müssen Sie die Ausrüstung an Ihre spezifische Verarbeitungsstufe anpassen.

- Wenn Ihr Hauptaugenmerk auf der Partikelgeometrie liegt: Verlassen Sie sich auf den vertikalen Heizofen, um durch schwerkraftunterstütztes Schmelzen perfekt kugelförmige mikrometergroße Glaskügelchen herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Materialhomogenität liegt: Nutzen Sie die präzisen Temperaturregelungen des vertikalen Ofens, um das vollständige Schmelzen des Pulvers vor der Kristallisation sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der endgültigen Verdichtung liegt: Erkennen Sie, dass der vertikale Ofen ein Vorbereitungswerkzeug ist; Sie benötigen Hochdruckgeräte (wie eine Vakuum-Heißpresse) für die endgültige Konsolidierung von Verbundwerkstoffen.

Der vertikale Heizofen ist das unverzichtbare Werkzeug zur Umwandlung von Rohpulver in die gleichmäßigen, kugelförmigen Bausteine, die für Hochleistungs-Nano-Glas benötigt werden.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Nano-Glas-Produktion | Vorteil |

|---|---|---|

| Vertikale Ausrichtung | Nutzt Schwerkraft und Oberflächenspannung | Erzeugt perfekte mikrometergroße Kugeln |

| Thermische Präzision | Stellt vollständiges Schmelzen des Glaspulvers sicher | Verhindert teilweises Sintern und gewährleistet gleichmäßige Viskosität |

| Formkontrolle | Verwandelt Rohpulver in kugelförmige Vorläufer | Schafft die Grundlage für konsistente Kristallisation |

| Prozessfokus | Form- und Phasenpreparation | Bereitet hochwertige Bausteine für die endgültige Verdichtung vor |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Hochleistungs-Nano-Glas-Verbundwerkstoffe erfordern absolute Präzision von der allerersten Schmelze an. Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Labor-Hochtemperaturöfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die alle vollständig an Ihre spezifischen Verarbeitungsanforderungen angepasst werden können.

Ob Sie sich auf Partikelgeometrie oder die endgültige Materialverdichtung konzentrieren, unsere Ausrüstung bietet die thermische Genauigkeit und Zuverlässigkeit, die für bahnbrechende Ergebnisse erforderlich sind. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie unsere maßgeschneiderten Heizlösungen Ihre Produktionslinie optimieren können.

Visuelle Anleitung

Referenzen

- Zhigang Gao, Guoping Dong. Robust low threshold full-color upconversion lasing in rare-earth activated nanocrystal-in-glass microcavity. DOI: 10.1038/s41377-024-01671-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Auswirkung hat eine Wasserabschreckkühlung auf die Mikrostruktur von Invar 36? Expertenanalyse

- Wie trägt ein Labortrockenschrank zur hydrothermalen Behandlung von Graphen-Aerogelen bei? Beherrschen Sie die Synthese mit hoher Festigkeit

- Wie erleichtert ein Hochleistungs-Mikrowellenreaktor die Wärmebehandlung von Zinkschlacke? Schnelle Phasentransformation

- Warum ist ein Hochdruck-Digestionstank für die hydrothermale Synthese von ZnO/rGO unerlässlich? Erzielen Sie eine überlegene Grenzflächenkopplung

- Wie beeinflusst die Ausrichtung von Glas in einem Härteofen die Qualität? Optimierung optischer und physikalischer Eigenschaften

- Welche Rolle spielt industrielle Heiztechnik bei der Herstellung von 55Si2-Federstahl während des Wickelns?

- Welche Mechanismen erzeugen Wärme beim Induktionserwärmen? Entdecken Sie die Wissenschaft der effizienten Materialbearbeitung

- Welche Rolle spielen RTP- oder kontinuierliche Sinteröfen bei der Bildung von Solarzellenelektroden? Optimieren Sie Ihren Brennprozess