Rapid Thermal Processing (RTP)- und kontinuierliche Sinteröfen dienen als kritische "Brenn"-Maschine in der Herstellung von Silizium-Solarzellen. Sie wandeln gedruckte leitfähige Pasten in funktionale Elektroden um, indem sie den Wafer präzisen, schnellen Heiz- und Kühlzyklen aussetzen. Dieser thermische Prozess zwingt die Pastenkomponenten, isolierende Oberflächenschichten zu durchdringen und die notwendige elektrische Verbindung herzustellen, um Strom aus der Zelle zu extrahieren.

Kernbotschaft Die Hauptfunktion dieser Öfen besteht darin, das Durchbrennen von Glasfritten zu ermöglichen und einen zuverlässigen niederohmigen (ohmschen) Kontakt zwischen der Metallelektrode und dem Silizium herzustellen. Durch die Nutzung schneller thermischer Zyklen wird dieser Kontakt hergestellt, ohne das Silizium-Grundmaterial zu überhitzen, wodurch die Diffusion von Verunreinigungen verhindert wird, die die langfristige Effizienz der Zelle beeinträchtigen würde.

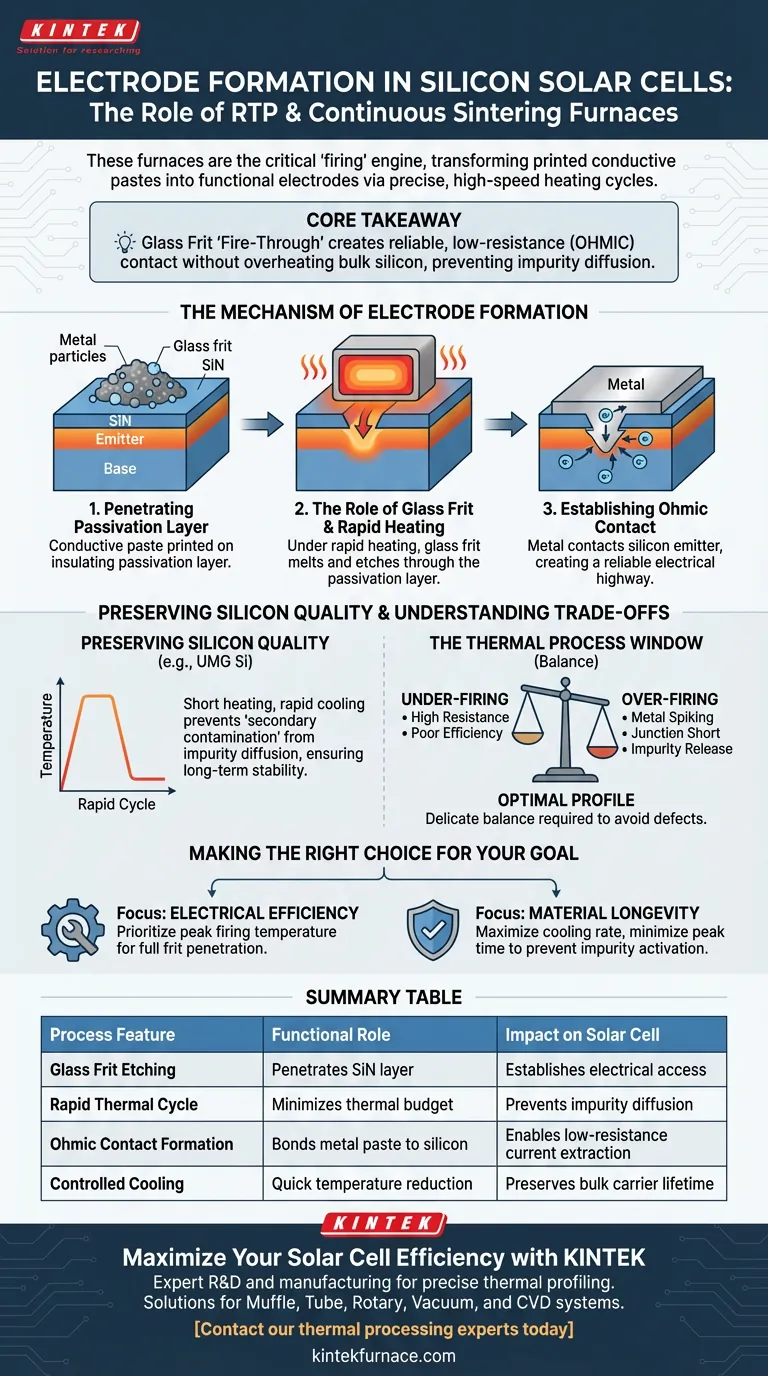

Der Mechanismus der Elektrodenbildung

Durchdringung der Passivierungsschicht

Moderne Silizium-Solarzellen sind mit einer Passivierungsschicht (oft Siliziumnitrid) beschichtet, die als elektrischer Isolator wirkt. Um Strom zu extrahieren, muss die Metallelektrode diese Schicht durchbrechen.

Die Rolle der Glasfritte

Leitfähige Pasten enthalten Glasfritte (pulverisiertes Glas). Unter der schnellen Erwärmung eines RTP-Ofens schmilzt dieses Glas und ätzt effektiv durch die darunter liegende Passivierungsschicht.

Herstellung eines ohmschen Kontakts

Sobald die Passivierungsschicht durchbrochen ist, kommt das Metall in der Paste (normalerweise Silber oder Aluminium) in direkten Kontakt mit dem Silizium-Emitter. Dies schafft einen zuverlässigen ohmschen Kontakt, der es den Ladungsträgern ermöglicht, frei vom Halbleiter in die Metallgitterlinien zu fließen.

Erhaltung der Siliziumqualität

Verhinderung von Sekundärkontamination

Für empfindliche Materialien, insbesondere für aufbereitetes Silizium der metallurgischen Güte (UMG-Silizium), ist eine längere Einwirkung hoher Temperaturen gefährlich. Sie kann Verunreinigungen aktivieren oder deren Diffusion in aktive Bereiche der Zelle verursachen.

Die Bedeutung schneller Zyklen

RTP-Öfen mindern dieses Risiko durch optimierte, kurzzeitige Heizprofile. Die schnelle Abkühlphase ist ebenso entscheidend.

Gewährleistung der langfristigen Stabilität

Durch die Begrenzung des thermischen Budgets verhindert der Ofen die "Sekundärkontamination" durch diese internen Verunreinigungen. Diese Erhaltung der Grundmaterialqualität gewährleistet die langfristige Stabilität und Betriebslebensdauer des endgültigen Solarmoduls.

Verständnis der Kompromisse

Das thermische Prozessfenster

Es gibt ein empfindliches Gleichgewicht zwischen Unterbrennen und Überbrennen.

Risiko des Unterbrennens

Wenn die Temperatur zu niedrig oder die Zeit zu kurz ist, dringt die Glasfritte nicht vollständig durch die Passivierungsschicht. Dies führt zu einem hohen Kontaktwiderstand und schlechter Zelleneffizienz.

Risiko des Überbrennens

Umgekehrt kann übermäßige Hitze oder Dauer dazu führen, dass das Metall zu tief in das Silizium eindringt und möglicherweise den Übergang kurzschließt. Darüber hinaus verschlechtert übermäßige Hitze, wie bei UMG-Silizium festgestellt, die Grundträgerlebensdauer durch Freisetzung von Verunreinigungen.

Die richtige Wahl für Ihr Ziel treffen

Die Erzielung einer optimalen Elektrodenbildung erfordert die Abstimmung Ihres Ofenprofils auf die spezifische Chemie Ihrer Paste und die Qualität Ihres Siliziums.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Effizienz liegt: Priorisieren Sie die maximale Brenntemperatur, um sicherzustellen, dass die Glasfritte die Passivierungsschicht vollständig durchdringt, um den Kontaktwiderstand zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Materialhaltbarkeit liegt (insbesondere bei UMG-Silizium): Konzentrieren Sie sich auf die Maximierung der Kühlrate und die Minimierung der Haltezeit, um Verunreinigungsaktivierung und Sekundärkontamination zu verhindern.

Das ultimative Ziel ist es, eine robuste elektrische Autobahn auf der Oberfläche zu schaffen, ohne die Integrität des darunter liegenden Siliziums zu beeinträchtigen.

Zusammenfassungstabelle:

| Prozessmerkmal | Funktionale Rolle | Auswirkung auf die Solarzelle |

|---|---|---|

| Ätzen der Glasfritte | Durchdringt die SiN-Passivierungsschicht | Ermöglicht elektrischen Zugang zum Silizium-Emitter |

| Schneller thermischer Zyklus | Minimiert das thermische Budget | Verhindert Verunreinigungsdiffusion und Sekundärkontamination |

| Bildung eines ohmschen Kontakts | Verbindet Metallpaste mit Silizium | Ermöglicht Stromextraktion mit geringem Widerstand |

| Gesteuerte Kühlung | Schnelle Temperaturreduzierung | Erhält die Grundträgerlebensdauer und Materialstabilität |

Maximieren Sie Ihre Solarzelleneffizienz mit KINTEK

Präzises thermisches Profiling ist der Unterschied zwischen einer Hochleistungs-Solarzelle und einem degradierten Wafer. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen. Ob Sie das Durchbrennen von Glasfritten optimieren oder das empfindliche thermische Budget von UMG-Silizium verwalten, unsere anpassbaren Lösungen sind darauf ausgelegt, Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Bereit, Ihren Elektrodenbildungsprozess zu verbessern? Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung, um den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Spark-Plasma-Sintern SPS-Ofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Anforderungen gibt es an Öfen für die MOF-Synthese? Erzielung präziser thermischer Stabilität für hohe Kristallinität

- Welche Rolle spielt Helium bei der Synthese von Nanopartikeln? Präzision durch Kondensation in Inertgasen freischalten

- Was ist der Vorteil des Zugangs zu technischen Anleitungen für Öfen? Optimieren Sie Ihre Forschung mit präzisen Gerätedaten

- Was sind die Vorteile der Verwendung eines Vakuumofens zum Trocknen von porösem Kohlenstoff? Mikroschrukturen schützen & Oxidation verhindern

- Welche Auswirkungen hat die Präzision der Temperaturregelung auf lösungsgegossene Filme? Gewährleistung von Integrität und Gleichmäßigkeit

- Welche Bedeutung hat die sofortige Überführung frisch abgeschiedener CuO-Filme in einen 125°C heißen Ofen? Sicherstellung der Filmdichte

- Welche Bedeutung hat die Verwendung eines Vakuumtrockenschranks für MoS2/rGO-Batterieelektroden? Maximierung der Batterieleistung

- Warum muss Schnellarbeitsstahl mit hohem Vanadiumgehalt mehrfach angelassen werden? Schlüssel zur Erschließung der Sekundärhärte