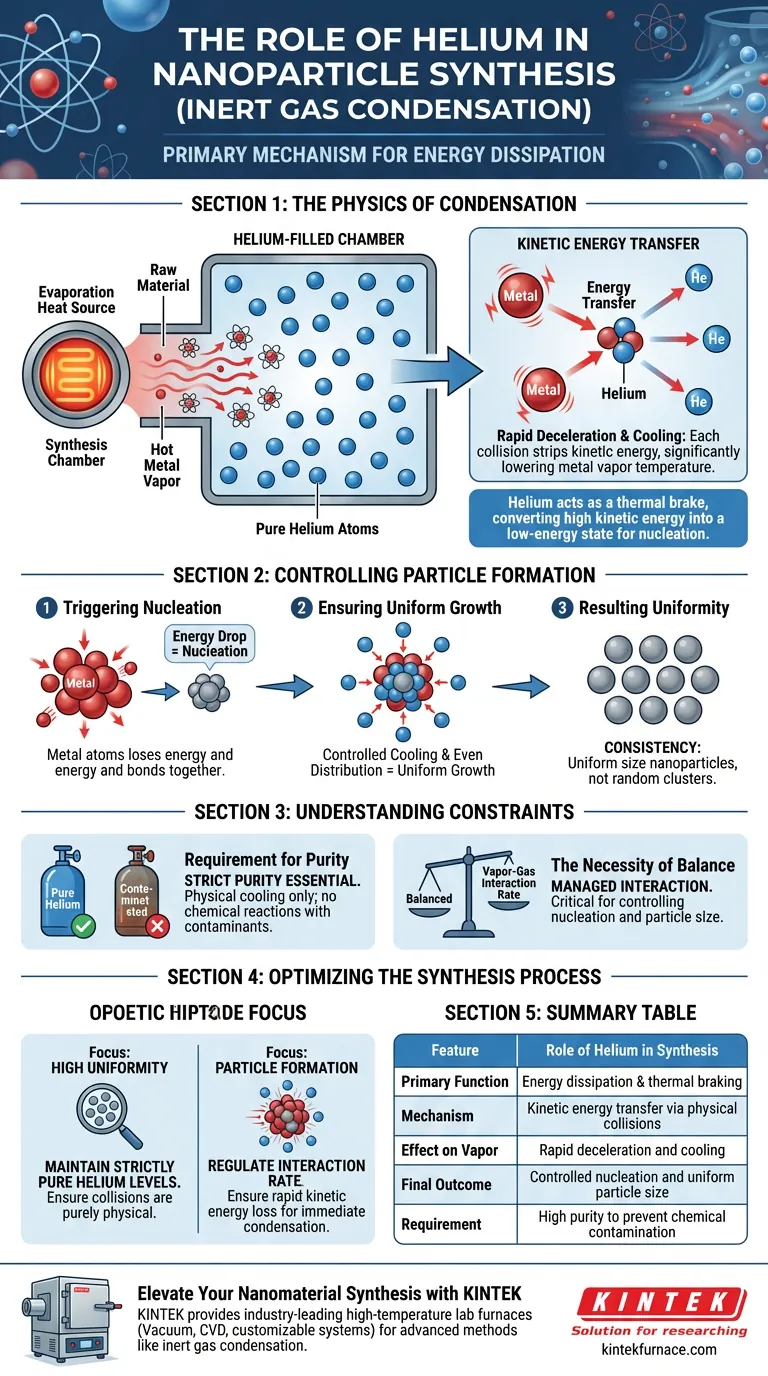

Helium dient als primärer Mechanismus zur Energiedissipation bei der Kondensationsmethode in Inertgasen. Wenn Rohmaterialien in die Gasphase verdampft werden, gelangen sie in eine Kammer, die mit reinem Helium gefüllt ist, wo das Gas als direktes Kühlmittel wirkt. Durch physische Kollisionen mit dem heißen Metalldampf entziehen Heliumatome kinetische Energie und bewirken so die schnelle Abbremsung und Kondensation, die zur Bildung fester Nanopartikel erforderlich sind.

Die Heliumatmosphäre wirkt als thermische Bremse und wandelt die hohe kinetische Energie des Metalldampfes in den energiearmen Zustand um, der für die Keimbildung erforderlich ist. Diese kontrollierte Kühlung ist der entscheidende Faktor für die Herstellung von Nanopartikeln gleicher Größe.

Die Physik der Kondensation

Übertragung kinetischer Energie

Die Synthese beginnt mit einer Verdampfungsheizquelle, die Rohmaterialien in einen hochenergetischen Dampf umwandelt. Beim Eintritt in die mit Helium gefüllte Kammer besitzen diese Metallatome erhebliche kinetische Energie.

Die Rolle der Kollision

Die Kühlung erfolgt durch direkte physikalische Wechselwirkung. Die Metalldampfatome kollidieren mit den kühleren Heliumatomen, die die Kammer füllen.

Schnelle Abbremsung

Jede Kollision überträgt Energie vom Metalldampf auf das Helium. Dies führt zu einem drastischen und sofortigen Verlust an kinetischer Energie für die Metallatome, wodurch ihre Temperatur effektiv gesenkt wird.

Kontrolle der Partikelbildung

Auslösung der Keimbildung

Wenn die Metallatome Energie verlieren, können sie keinen gasförmigen Zustand mehr aufrechterhalten. Dieser Energieabfall zwingt die Atome zur Bindung und löst die Keimbildung aus, bei der sich Atome zu Festkörpern zusammenlagern.

Gewährleistung eines gleichmäßigen Wachstums

Da die Heliumumgebung den Dampf umgibt, wird der Kühlprozess gleichmäßig verteilt. Dieser Mechanismus ermöglicht ein kontrolliertes Wachstum der Kerne.

Ergebnisgleichmäßigkeit

Das Endergebnis dieser spezifischen Kühlinteraktion ist Konsistenz. Der Prozess liefert Nanopartikel gleicher Größe und keine Mischung aus zufälligen Clustern.

Verständnis der Einschränkungen

Anforderung an die Reinheit

Die Referenz spezifiziert die Verwendung von reinem Helium. Da das Ziel die physikalische Kondensation und nicht die chemische Reaktion ist, könnten Verunreinigungen im Gas die Zusammensetzung des Endprodukts verändern.

Die Notwendigkeit des Gleichgewichts

Der Prozess beruht auf einer spezifischen Wechselwirkungsrate zwischen dem Dampf und dem Gas. Wenn die Energieübertragung über das Heliummedium nicht korrekt gesteuert wird, geht die Kontrolle über die Keimbildung und die Partikelgröße verloren.

Optimierung des Syntheseprozesses

Um die Kondensation in Inertgasen effektiv zu nutzen, müssen Sie Helium nicht nur als Füllgas, sondern als aktiven thermischen Bestandteil betrachten.

- Wenn Ihr Hauptaugenmerk auf hoher Gleichmäßigkeit liegt: Halten Sie die Heliumwerte streng rein, um sicherzustellen, dass Kollisionen nur zu physikalischer Kühlung und keiner chemischen Veränderung führen.

- Wenn Ihr Hauptaugenmerk auf Partikelbildung liegt: Regulieren Sie die Wechselwirkung zwischen dem Dampf und dem Helium, um sicherzustellen, dass der Verlust an kinetischer Energie schnell genug ist, um eine sofortige Kondensation auszulösen.

Die Beherrschung der Heliumumgebung ist der Schlüssel zur Umwandlung von flüchtigem Dampf in präzise Nanostrukturen.

Zusammenfassungstabelle:

| Merkmal | Rolle von Helium in der Synthese |

|---|---|

| Hauptfunktion | Energiedissipation & thermische Bremsung |

| Mechanismus | Übertragung kinetischer Energie durch physikalische Kollisionen |

| Auswirkung auf Dampf | Schnelle Abbremsung und Kühlung |

| Endergebnis | Kontrollierte Keimbildung und gleichmäßige Partikelgröße |

| Anforderung | Hohe Reinheit zur Vermeidung chemischer Kontamination |

Verbessern Sie Ihre Synthese von Nanomaterialien mit KINTEK

Die präzise Produktion von Nanopartikeln erfordert perfekt kontrollierte Umgebungen. KINTEK bietet branchenführende Hochtemperatur-Laböfen, einschließlich Vakuum-, CVD- und kundenspezifischer Systeme, die für die Unterstützung fortschrittlicher Methoden wie der Kondensation in Inertgasen entwickelt wurden.

Unsere Systeme, unterstützt durch F&E-Expertise und Präzisionsfertigung, gewährleisten die thermische Stabilität und Gasreinheit, die Ihre Forschung erfordert. Egal, ob Sie einen Standard-Muffelofen oder ein spezialisiertes Rotationssystem benötigen, KINTEK liefert die Werkzeuge, um flüchtige Dämpfe in präzise Nanostrukturen umzuwandeln.

Visuelle Anleitung

Referenzen

- “Pharmaceutical Nanoparticles: Detailed Review of Types, Preparation Methods, and Applications”. DOI: 10.35629/4494-100221922223

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Spark-Plasma-Sintern SPS-Ofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie beeinflusst die Temperaturregelung in Karbonisierungsofen die strukturellen Anoden von Batterien? Optimieren Sie die Faserleistung

- Was ist der Zweck der Verwendung einer Schutzatmosphäre aus Argon (Ar 5.0)? Sicherstellung einer oxidationsfreien Kühlung

- Welche Temperaturvorteile bietet die Kathodenzerstäubung (CAD)? Erhöhung der Filmoberflächenhärte bei niedrigeren Temperaturen

- Welche Rolle spielt ein vertikaler Heizofen bei der Herstellung von Nano-Glas-Verbundwerkstoffen? Präzisionsformgebungsexperten

- Welche Rolle spielt die feuerfeste Auskleidung bei der Kontrolle von Wärmeverlusten? Maximieren Sie Effizienz und Sicherheit in Hochtemperaturöfen

- Was ist die Kernfunktion eines Trockenofens bei der Formenherstellung? Herstellung hochfester anorganischer Silikatformen

- Welche Bedeutung hat die Verwendung eines Labor-Elektroofens beim Härten und Anlassen von Schiffbaustahl? Präzise Kontrolle der Mikrostruktur erreichen

- Was sind die Vorteile von Thermocycling-Öfen? Steigerung von Geschwindigkeit, Effizienz und Haltbarkeit