Der Hauptzweck der Verwendung einer Schutzatmosphäre aus Argon (Ar 5.0) während der Kühlphase besteht darin, eine streng inerte Umgebung aufrechtzuerhalten, die eine Barriere gegen Luftsauerstoff bildet. Dies verhindert, dass die neu gebildeten metallischen Eisentröpfchen reoxidieren, was andernfalls die während des Experiments erzielte chemische Reduktion zunichtemachen würde.

Durch den Ausschluss von Sauerstoff, während die Probe bei reaktiven Temperaturen verbleibt, "fixiert" Argon 5.0 den chemischen Zustand des Materials. Dies stellt sicher, dass die feste Probe, die Sie analysieren, eine wahre Momentaufnahme des Hochtemperatur-Reduktionsprozesses ist und kein Artefakt der Kühlbedingungen.

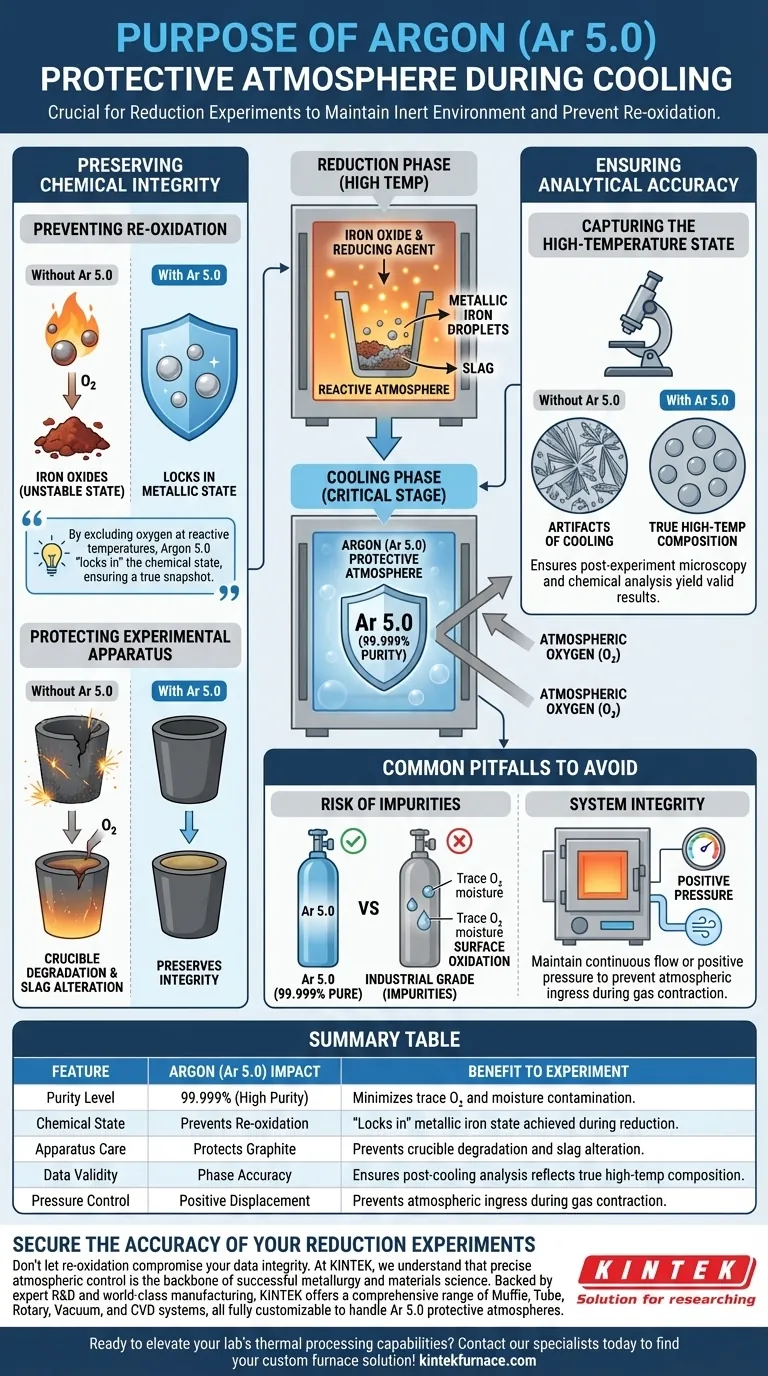

Bewahrung der chemischen Integrität

Um die Notwendigkeit von Argon 5.0 zu verstehen, muss man erkennen, dass die chemische Aktivität nicht sofort aufhört, wenn die Heizelemente ausgeschaltet werden.

Verhinderung von Reoxidation

Während der Reduktionsphase verbrauchen Sie Energie, um Eisenoxide in metallisches Eisen umzuwandeln. Dieser neue metallische Zustand ist in Gegenwart von Sauerstoff, insbesondere bei hohen Temperaturen, sehr instabil.

Ohne eine schützende Argonatmosphäre würde Luftsauerstoff aggressiv mit den heißen Metalltröpfchen reagieren. Diese Reaktion führt dazu, dass das Eisen wieder in einen Oxidzustand übergeht, was Ihre Daten zur Reduktionseffizienz ungenau macht.

Schutz der experimentellen Apparatur

Die Vorteile einer Inertgasatmosphäre gehen über die Probe selbst hinaus und erstrecken sich auf die sie enthaltende Ausrüstung.

Graphittiegel, die häufig in diesen Experimenten verwendet werden, sind sehr anfällig für Oxidation. Wenn sie im heißen Zustand Luft ausgesetzt werden, reagiert der Graphit mit Sauerstoff und zersetzt sich schnell.

Zusätzlich kann die Zusammensetzung der Restschlacke durch Lufteinwirkung verändert werden. Argon verhindert diese Nebenreaktionen und bewahrt die Integrität sowohl des Behälters als auch der Schlackenchemie.

Gewährleistung der analytischen Genauigkeit

Das ultimative Ziel eines Reduktionsexperiments ist normalerweise die Analyse der Phasen-zusammensetzung, um zu verstehen, was bei Spitzentemperaturen geschah.

Erfassung des Hochtemperaturzustands

Sie benötigen Ihre festen Proben, um die Phasen-zusammensetzung genau wiederzugeben, wie sie am Ende der Hochtemperaturphase existierte.

Wenn die Probe während der Kühlung mit Luft reagiert, können neue chemische Phasen entstehen, die während des eigentlichen Experiments nicht existierten. Die Verwendung von hochreinem Argon (99,999 %) eliminiert diese Variablen und stellt sicher, dass Ihre Mikroskopie- und chemischen Analysen nach dem Experiment gültige Ergebnisse liefern.

Häufige Fallstricke, die es zu vermeiden gilt

Während die Verwendung von Argon 5.0 der Standard für qualitativ hochwertige Daten ist, gibt es betriebliche Nuancen, die seine Wirksamkeit untergraben können.

Das Risiko von Verunreinigungen

Nicht jedes Argon ist gleich. Die spezifische Bezeichnung Ar 5.0 bedeutet eine Reinheit von 99,999 %.

Die Verwendung von Argon geringerer Qualität (z. B. Industriegas) kann Spuren von Sauerstoff oder Feuchtigkeit einführen. Selbst diese kleinen Verunreinigungen können ausreichen, um Oberflächenoxidation an metallischen Tröpfchen zu verursachen oder empfindliche Schlackenphasen zu verändern, was die Präzision Ihrer Daten beeinträchtigt.

Systemintegrität

Das Einpumpen von Argon in die Kammer ist nur dann wirksam, wenn das System gegen Einbrüche abgedichtet ist.

Ein häufiger Fehler ist das Versäumnis, während des Kühlzyklus einen positiven Druck aufrechtzuerhalten. Wenn das Gas im Inneren des Ofens abkühlt, zieht es sich zusammen; ohne kontinuierlichen Fluss oder positiven Druck von Argon kann das System Außenluft ansaugen und die Schutzatmosphäre zunichtemachen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für hochreines Argon ist letztlich eine Entscheidung über die Daten-treue.

- Wenn Ihr Hauptaugenmerk auf genauen Phasen-analysen liegt: Sie müssen Ar 5.0 verwenden, um Reoxidation zu verhindern und sicherzustellen, dass die Mikrostruktur den Hochtemperaturzustand widerspiegelt.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Die Aufrechterhaltung des Argonflusses, bis das System weit unter reaktiven Temperaturen liegt, ist entscheidend, um die Degradation des Graphittiegels zu verhindern.

Eine hochreine Schutzatmosphäre ist nicht nur eine Sicherheitsmaßnahme; sie ist eine grundlegende Voraussetzung für die Validierung des Erfolgs Ihres Reduktionsprozesses.

Zusammenfassungstabelle:

| Merkmal | Auswirkung von Argon (Ar 5.0) | Nutzen für das Experiment |

|---|---|---|

| Reinheitsgrad | 99,999 % (hohe Reinheit) | Minimiert Verunreinigungen durch Spuren von Sauerstoff und Feuchtigkeit. |

| Chemischer Zustand | Verhindert Reoxidation | "Fixiert" den metallischen Eisen-Zustand, der während der Reduktion erreicht wurde. |

| Pflege der Apparatur | Schützt Graphit | Verhindert die Degradation des Tiegels und die Veränderung der Schlacke bei hohen Temperaturen. |

| Daten-Validität | Phasen-Genauigkeit | Stellt sicher, dass die Analyse nach der Kühlung die tatsächliche Hochtemperatur-Zusammensetzung widerspiegelt. |

| Druckkontrolle | Positive Verdrängung | Verhindert das Eindringen von Atmosphäre während der Gas-Kontraktion. |

Sichern Sie die Genauigkeit Ihrer Reduktionsexperimente

Lassen Sie nicht zu, dass Reoxidation Ihre Daten-integrität beeinträchtigt. Bei KINTEK verstehen wir, dass eine präzise atmosphärische Kontrolle das Rückgrat der erfolgreichen Metallurgie und Materialwissenschaft ist.

Mit fachkundiger F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Laböfen. Alle unsere Systeme sind vollständig anpassbar, um Ar 5.0 Schutzatmosphären zu handhaben und sicherzustellen, dass Ihre hochreinen Reduktionsprozesse von Anfang bis Ende unkontaminiert bleiben.

Bereit, die thermischen Verarbeitungsfähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere Spezialisten, um Ihre individuelle Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- M. A. Levchenko, Olena Volkova. Reduction of Liquid Steelmaking Slag Using Hydrogen Gas as a Reductant. DOI: 10.3390/met15090984

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche chemischen Prozesse nutzen Elektroöfen? Erzielen Sie unübertroffene Präzision und Reinheit

- Wie beeinflusst das schnelle Abschrecken nach der Diffusionstherapie die Materialeigenschaften der Siliziumstruktur? Lock-in Vital Phases

- Wie profitiert die Auflösungsphase von der Kombination aus Stickstoffatmosphäre und Magnetrühren? | KINTEK

- Was ist die Notwendigkeit des Vorheizens von Verstärkungsmaterialien? Defekte in Aluminiumlegierungen beseitigen

- Warum wird ein Trockenschrank mit Zwangsumwälzung für Feuchtigkeitsversuche mit Beton benötigt? Präzise Grundgenauigkeit erzielen

- Was ist der Zweck der Verwendung eines Umlufttrockenschranks bei 100 °C? Optimierung der Synthese von Fe3O4@Fe-AC-Kompositen

- Welche Rolle spielen thermische Verarbeitung mit präziser Temperaturkontrolle und Zugspannung bei der Stabilisierung von PVDF-Fasern?

- Warum wird während des Biokohle-Pyrolyseprozesses industrieller Stickstoffstrom eingeleitet? Sicherheit und Qualität gewährleisten