Der Hauptzweck der Verwendung eines Umlufttrockenschranks bei 100 °C ist die Durchführung einer verlängerten Vortrocknungsphase für Biomassevorläufer, wie z. B. Sojabohnenrückstände. Dieser Prozess zielt ausschließlich auf die gründliche Entfernung von physikalisch adsorbiertem Wasser ab, was für die Stabilisierung des Materials vor der chemischen Modifizierung und Hochtemperaturkarbonisierung von entscheidender Bedeutung ist.

Kernbotschaft Die erfolgreiche Synthese von Fe3O4@Fe-AC-Kompositen beruht auf der Eliminierung von Feuchtigkeitsvariablen vor Beginn der Verarbeitung. Eine ordnungsgemäße Vortrocknung verhindert strukturelle Ausfälle während der Karbonisierung und stellt sicher, dass alle chemischen Verhältnisse auf der Grundlage einer genauen, trockenen Masse berechnet werden.

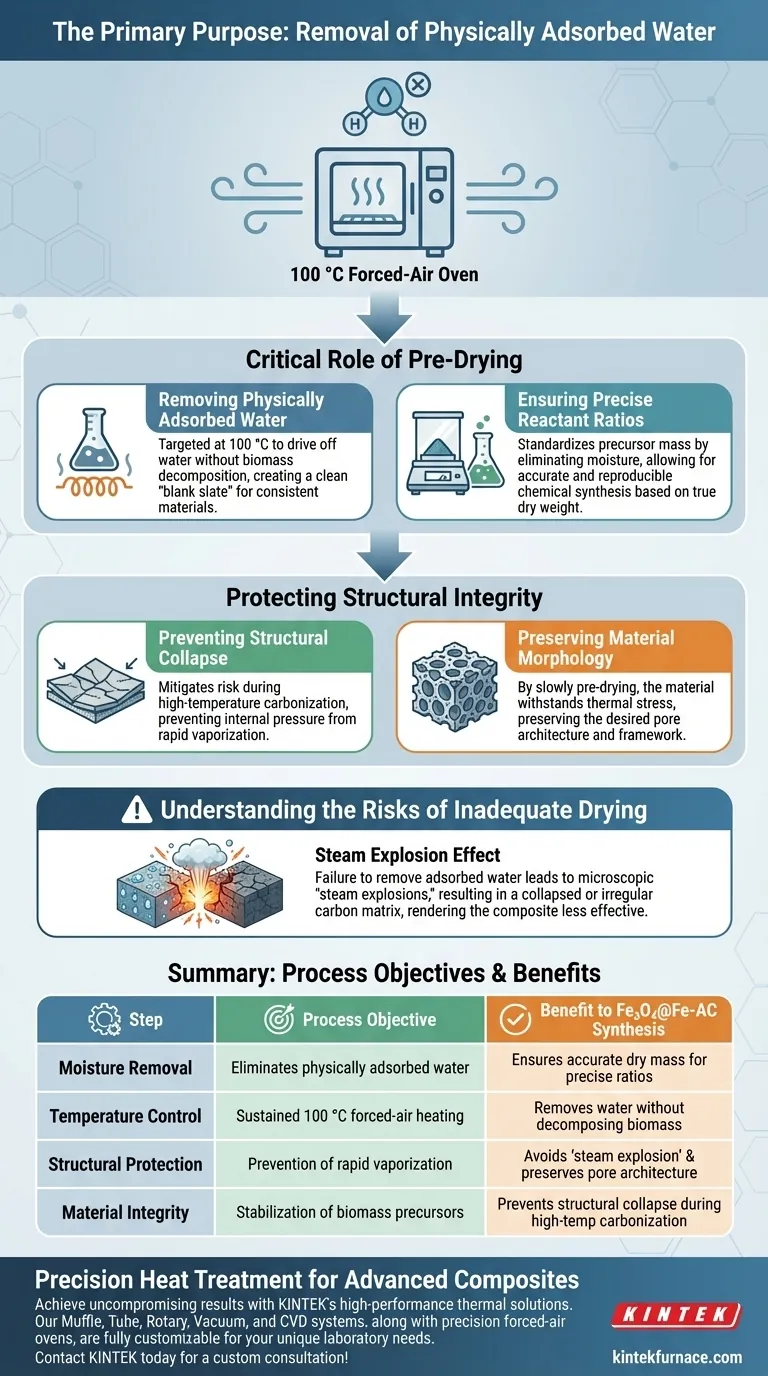

Die entscheidende Rolle der Vortrocknung

Entfernung von physikalisch adsorbiertem Wasser

Die spezifische Einstellung von 100 °C wird verwendet, um physikalisch adsorbiertes Wasser anzusprechen, das in der Biomassestruktur eingeschlossen ist.

Bei dieser Temperatur wird Wasser effektiv abgeführt, ohne dass es zu einer thermischen Zersetzung der organischen Biomasse selbst kommt. Dies schafft eine "saubere Weste" für das Material und stellt sicher, dass das Ausgangsmaterial konsistent ist.

Gewährleistung präziser Reaktantenverhältnisse

Einer der unmittelbarsten Vorteile dieses Trocknungsschritts ist die Standardisierung der Masse des Vorläufers.

Wenn die Biomasse unterschiedliche Mengen an Feuchtigkeit enthält, ist es unmöglich, präzise Reaktantenverhältnisse für nachfolgende chemische Modifikationen zu berechnen. Durch die Entfernung des Wassers stellen Sie sicher, dass das gemessene Gewicht die tatsächliche Biomasse ist, was eine genaue und reproduzierbare chemische Synthese ermöglicht.

Schutz der strukturellen Integrität

Verhinderung von strukturellem Kollaps

Das größte langfristige Risiko, diesen Schritt zu überspringen, tritt in späteren Phasen der Synthese auf, insbesondere bei der Hochtemperaturkarbonisierung.

Wenn Wasser in der Biomasse eingeschlossen bleibt, wenn sie hoher Hitze ausgesetzt wird, erfährt es eine schnelle Verdampfung. Diese plötzliche Ausdehnung von Dampf kann einen inneren Druck ausüben, der die Poren und das Gerüst des Materials zerstört.

Erhaltung der Materialmorphologie

Durch die Vortrocknung des Materials bei 100 °C bei langsamer Erwärmung wird das Risiko dieser heftigen Phasenänderung gemindert.

Dies schafft einen stabilen Vorläufer, der der thermischen Belastung der Karbonisierung standhalten kann, ohne einen strukturellen Kollaps zu erleiden, und so die gewünschte Architektur des Endkomposits beizubehalten.

Verständnis der Risiken einer unzureichenden Trocknung

Der "Dampfexplosions"-Effekt

Es ist wichtig zu verstehen, dass Wasser bei der Hochtemperaturverarbeitung nicht inert ist; es ist eine potenzielle strukturelle Gefahr.

Wenn das adsorbierte Wasser nicht entfernt wird, kommt es zu einem Phänomen, das einer mikroskopischen Dampfexplosion im Material ähnelt. Dies führt zu einer kollabierten oder unregelmäßigen Kohlenstoffmatrix, wodurch das Fe3O4@Fe-AC-Komposit für seine beabsichtigte Anwendung weniger wirksam wird.

Sicherstellung des Erfolgs bei der Kompositsynthese

Um die Qualität Ihres Endmaterials zu maximieren, müssen Sie den Trockenschrank nicht als Lagerschritt, sondern als kritischen Syntheseparameter betrachten.

- Wenn Ihr Hauptaugenmerk auf chemischer Genauigkeit liegt: Sorgen Sie für eine verlängerte Trocknung, um ein echtes Trockengewicht zu ermitteln, das sicherstellt, dass Ihre Dotierstoffe und Modifikatoren in den exakt stöchiometrischen Verhältnissen zugegeben werden, die erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie diesen Schritt, um interne Feuchtigkeit zu eliminieren und den Pore kollaps zu verhindern, der auftritt, wenn nasse Biomasse schneller Erwärmung ausgesetzt wird.

Ein disziplinierter Ansatz zur Vortrocknung ist der effektivste Weg, um sowohl die chemische Präzision als auch die physikalische Haltbarkeit Ihres Endkomposits zu gewährleisten.

Zusammenfassungstabelle:

| Schritt | Prozessziel | Nutzen für die Fe3O4@Fe-AC-Synthese |

|---|---|---|

| Feuchtigkeitsentfernung | Entfernt physikalisch adsorbiertes Wasser | Sorgt für genaues Trockengewicht für präzise Reaktantenverhältnisse |

| Temperaturkontrolle | Anhaltende Umluftheizung bei 100 °C | Entfernt Wasser, ohne die organische Biomasse zu zersetzen |

| Struktureller Schutz | Verhinderung schneller Verdampfung | Vermeidet "Dampfexplosion" und erhält die Porenarchitektur |

| Materialintegrität | Stabilisierung von Biomassevorläufern | Verhindert strukturellen Kollaps während der Hochtemperaturkarbonisierung |

Präzisionswärmebehandlung für fortschrittliche Komposite

Erzielen Sie kompromisslose Ergebnisse in Ihrer Synthese mit den Hochleistungs-Wärmelösungen von KINTEK. Gestützt auf F&E und Fertigung auf Expertenniveau bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie Präzisions-Umluftöfen.

Ob Sie Fe3O4@Fe-AC-Komposite vorbereiten oder komplexe Hochtemperaturkarbonisierungen durchführen, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Stellen Sie die strukturelle Integrität und chemische Genauigkeit jeder Charge sicher.

Bereit, Ihre Materialforschung aufzuwerten? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung!

Visuelle Anleitung

Referenzen

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum muss hochreines Argon-Gas für Aluminiummatrix-Verbundwerkstoffe eingeführt werden? Sorgen Sie für erfolgreiches Sintern mit KINTEK

- Welche Rolle spielt die Röntgenbeugung (XRD) bei der Bewertung der thermischen Behandlung von ZIFs? Master Material Transformation

- Wie unterscheiden sich die Prozessbedingungen von CVT und hPLD für Nb1+xSe2-Kristalle? Untersuchung von Gleichgewicht vs. dynamischem Wachstum

- Wie stellt der Trocknungsprozess im Labortrockenschrank die Qualität von bimetallischen Katalysatoren sicher? Beherrschung der Porenstabilität & Dispersion

- Welche typischen Funktionen erfüllen Laboröfen? Ermöglichen Sie eine präzise thermische Verarbeitung für Ihre Materialien

- Was ist die Funktion eines Vakuumtrockenschranks bei der Nachbehandlung von PPy/alpha-Fe2O3-Verbundwerkstoffen? Expertenmeinungen

- Was sind die Vorteile der Zr2Cu-Legierung gegenüber reinem Zirkonium bei RMI? Optimierung der Fasintegrität bei niedrigeren Temperaturen

- Warum ist eine präzise Temperaturkontrolle in einem Trockenschrank für MOF-Vorläufer unerlässlich? Gewährleistung der Nanoporenintegrität