Die Einführung von hochreinem Argon-Gas ist eine kritische vorbeugende Maßnahme, die aufgrund der hohen chemischen Reaktivität von Aluminium bei erhöhten Temperaturen vorgeschrieben ist. Insbesondere dient das Argon als inerte Schutzatmosphäre, die Sauerstoff und Luft physikalisch aus der Ofenkammer verdrängt. Ohne diese Verdrängung würde das Aluminiumpulver während des Sinterprozesses einer starken Oxidation unterliegen, was die strukturelle Integrität des Materials beeinträchtigen würde.

Kerninformation Aluminium hat eine natürliche Affinität zu Sauerstoff und bildet Oxidbarrieren, die die Partikelwechselwirkung behindern. Hochreines Argon neutralisiert diese Bedrohung, indem es eine streng inerte Umgebung schafft und sicherstellt, dass die Metallmatrix sauber genug bleibt, um effektiv mit Verstärkungspartikeln wie Bornitrid ($\text{B}_4\text{C}$) zu binden.

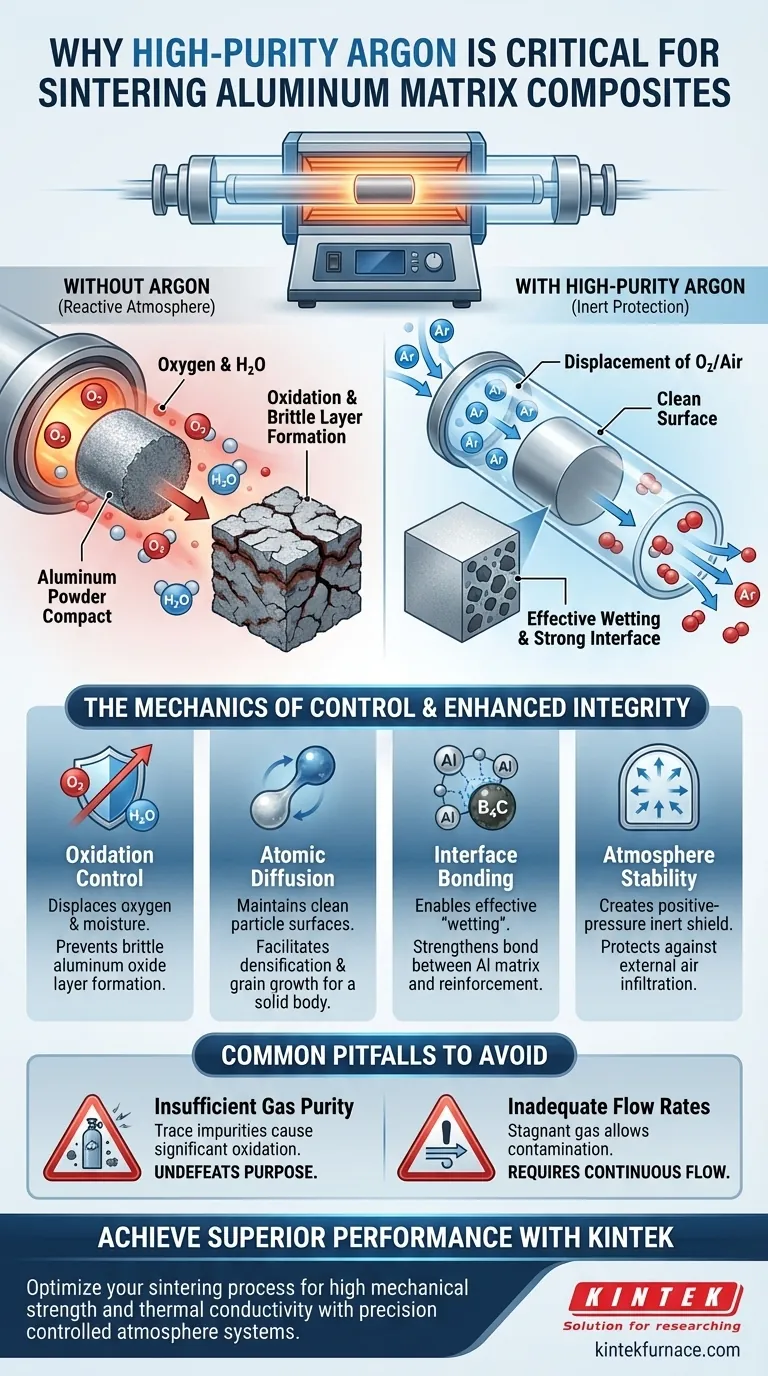

Die Mechanik der Atmosphärenkontrolle

Verdrängung reaktiver Elemente

Die Hauptfunktion von hochreinem Argon ist die Evakuierung der Ofenkammer von Umgebungsluft.

Luft enthält Sauerstoff und Feuchtigkeit, die beide für den Sinterprozess schädlich sind.

Durch Fluten des Systems mit Argon ersetzen Sie eine reaktive Atmosphäre durch eine stabile, inerte.

Die Rolle der abgedichteten Kammer

Um diese Atmosphäre aufrechtzuerhalten, wird der Prozess typischerweise unter Verwendung eines abgedichteten Quarzglasrohrs durchgeführt.

Dieses Rohr fungiert als unabhängige Reaktionskammer.

In Kombination mit dem kontinuierlichen Argonfluss isoliert es das Material effektiv von der Außenumgebung und verhindert das Wiedereintreten von Sauerstoff.

Warum Aluminium eine inerte Umgebung erfordert

Verhinderung der Oxidationsschichtbildung

Aluminiumlegierungspulver weist eine hohe Oberflächenaktivität auf, was bedeutet, dass es bei Sintertemperaturen aggressiv mit Sauerstoff reagiert.

Wenn Sauerstoff vorhanden ist, bildet sich schnell eine Schicht aus Aluminiumoxid auf den Partikeloberflächen.

Diese Oxidschicht bildet eine hochwärmebeständige Barriere, die die Wärmeübertragung und den physischen Kontakt zwischen den Partikeln behindert.

Förderung der atomaren Diffusion

Das Sintern beruht auf atomarer Diffusion und Korngrenzengleitungen, um loses Pulver in einen dichten Festkörper umzuwandeln.

Diese Mechanismen funktionieren am besten, wenn der Metall-zu-Metall-Kontakt ungehindert ist.

Oberflächenoxidation wirkt als physikalische Verunreinigung und blockiert die Diffusionswege, die für die Verdichtung erforderlich sind.

Verbesserung der Verbundwerkstoffintegrität

Förderung der Benetzung

Damit ein Verbundwerkstoff erfolgreich ist, muss die Metallmatrix (Aluminium) die Verstärkungspartikel ($\text{B}_4\text{C}$) "benetzen".

Benetzung bezieht sich darauf, wie leicht sich eine Flüssigkeit (oder ein halbfester Stoff) auf einer festen Oberfläche ausbreitet.

Eine argon-geschützte, oxidfreie Aluminiumoberfläche fließt und breitet sich viel effektiver aus als eine oxidierte.

Stärkung der Grenzfläche

Das ultimative Ziel ist eine starke Bindung zwischen der Aluminiummatrix und der $\text{B}_4\text{C}$-Verstärkung.

Durch Aufrechterhaltung der Oberflächensauberkeit ermöglicht Argon eine direkte chemische und mechanische Bindung an der Grenzfläche.

Dies führt zu einem Verbundwerkstoff mit überlegenen mechanischen Eigenschaften und nicht zu einem locker gepackten Körper, der durch spröde Oxide zusammengehalten wird.

Häufige Fallstricke, die es zu vermeiden gilt

Unzureichende Gasreinheit

Standard-Industrieargon kann immer noch Spuren von Sauerstoff oder Feuchtigkeit enthalten.

Hochreines Argon wird spezifiziert, da selbst geringe Verunreinigungen bei Aluminiumpulvern zu erheblicher Oxidation führen können.

Die Verwendung von minderwertigerem Gas untergräbt den gesamten Zweck der kontrollierten Atmosphäre.

Unzureichende Durchflussraten

Das einfache Füllen des Rohrs reicht oft nicht aus; ein kontinuierlicher Fluss ist typischerweise erforderlich.

Stagnierendes Gas ermöglicht die Anreicherung von Verunreinigungen oder deren Eindringen durch kleine Lecks.

Ein stetiger Fluss sorgt für Überdruck und spült kontinuierlich potenzielle Verunreinigungen vom Werkstück weg.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Aluminiummatrix-Verbundwerkstoffe ihre Zielspezifikationen erreichen, beachten Sie die folgenden Prioritäten:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass der Argonfluss vor dem Aufheizen eingerichtet ist, um die Bildung von Oxidschichten zu verhindern, die die Bindung der $\text{B}_4\text{C}$-Verstärkung behindern.

- Wenn Ihr Hauptaugenmerk auf thermischer Leitfähigkeit liegt: Die strikte Einhaltung von hochreinem Gas ist unerlässlich, um die Bildung von Aluminiumoxid-Grenzflächen zu vermeiden, die eine hohe Wärmebeständigkeit aufweisen.

Das erfolgreiche Sintern von Aluminiumverbundwerkstoffen ist nicht nur eine Frage der Temperatur; es wird durch die Reinheit der Umgebung definiert, in der diese Temperatur angewendet wird.

Zusammenfassungstabelle:

| Faktor | Rolle von hochreinem Argon | Auswirkung auf Aluminiumverbundwerkstoffe |

|---|---|---|

| Oxidationskontrolle | Verdrängt Sauerstoff und Feuchtigkeit | Verhindert die Bildung spröder Oxidschichten |

| Atomare Diffusion | Hält saubere Partikeloberflächen aufrecht | Ermöglicht Verdichtung und Kornwachstum |

| Grenzflächenbindung | Ermöglicht effektive "Benetzung" | Stärkt die Bindung zwischen Al-Matrix und $B_4C$ |

| Atmosphärenstabilität | Schafft einen Schutzschild mit Überdruck | Schützt vor Eindringen von Außenluft |

Verbessern Sie Ihre fortschrittliche Materialverarbeitung mit KINTEK

Die präzise Sinterung von Aluminiummatrix-Verbundwerkstoffen erfordert mehr als nur Hitze; sie erfordert eine perfekt kontrollierte Atmosphäre. KINTEK bietet branchenführende Rohr-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, hochreine Umgebungen für Ihre empfindlichsten Materialien aufrechtzuerhalten.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen. Lassen Sie nicht zu, dass Oxidation Ihre strukturelle Integrität beeinträchtigt – nutzen Sie unsere Expertise, um überlegene mechanische Eigenschaften und thermische Leitfähigkeit zu erzielen.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Ahmet Köken. INVESTIGATION OF THE INFLUENCE OF B4C REINFORCEMENT RATIO AND SINTERING TEMPERATURE ON MECHANICAL AND MICROSTRUCTURAL PROPERTIES OF Al6061-BASED METAL MATRIX COMPOSITES. DOI: 10.36306/konjes.1610106

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum einen Vakuumtrockenschrank für Ti3C2 MXene@NiS oder Co4S3 verwenden? Oxidation verhindern und Katalysatorintegrität bewahren

- Was ist die Funktion des Lichtbogenofens bei der Herstellung von UMG-Si? Siliziumtransformation antreiben

- Was ist die technische Notwendigkeit des Verschließens von Quarzampullen bei 10^-5 mbar für CVT? Sicherstellung der Kristallreinheit

- Wie unterscheidet sich ein Durchlaufofen von einem Kammerofen? Optimieren Sie Ihren Wärmebehandlungsprozess

- Warum ist eine sofortige Erhitzung für die Synthese von N-GC-X-Katalysatoren erforderlich? Erzielung einer überlegenen 2D-Nanosheet-Morphologie

- Was ist der Zweck der Silberpastenbeschichtung für BCZT-Keramiken? Gewährleistung von Präzision bei elektrischen Leistungstests

- Was ist der Designschwerpunkt eines thermischen Reaktors bei der Flash-Pyrolyse? Optimierung der Bioöl-Ausbeute durch Präzisionstechnik

- Was ist der Mechanismus von Hochleistungs-Mikrowellensystemen beim Uranrösten? Effizienzsteigerung durch volumetrische Erwärmung