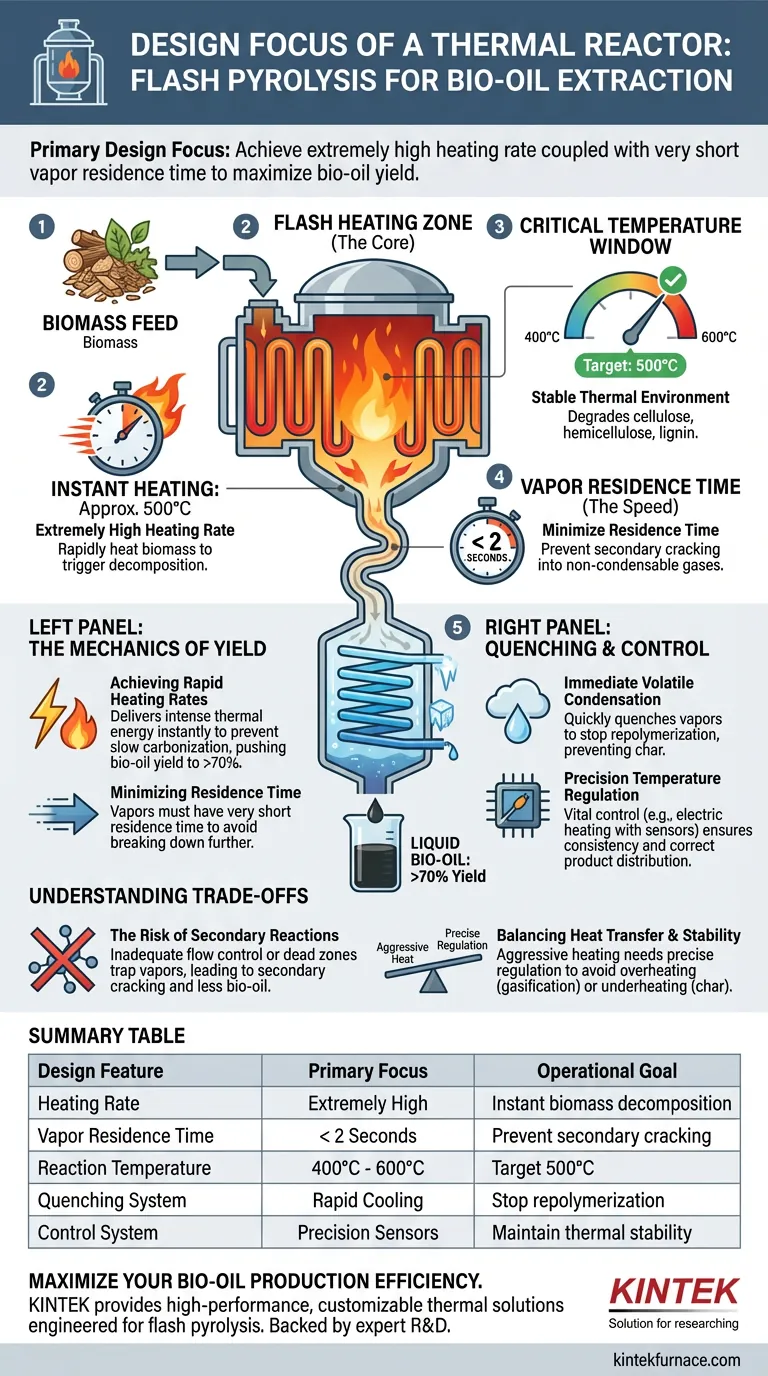

Der primäre Designschwerpunkt eines thermischen Reaktors bei der Flash-Pyrolyse ist das Erreichen einer extrem hohen Heizrate bei gleichzeitig sehr kurzer Verweilzeit der Dämpfe. Das System ist so konstruiert, dass Biomasse in einer sauerstofffreien Umgebung schnell auf etwa 500 °C erhitzt wird, wodurch die Bioölproduktion maximiert wird, indem die Zeit minimiert wird, die die Dämpfe bei hohen Temperaturen verbringen.

Um die maximale Bioölmenge zu extrahieren, muss der Reaktor als Präzisionszeitgebungsinstrument fungieren. Er muss die Biomasse sofort erhitzen, um die Zersetzung auszulösen, und dann die Dämpfe sofort abkühlen, um zu verhindern, dass sie zu Gas oder Kohle zerfallen.

Die Mechanik der Ertragsmaximierung

Erreichen von schnellen Heizraten

Das grundlegende Ziel der Flash-Pyrolyse ist die Umwandlung von Biomasse in Dampf, bevor diese Zeit hat, Kohle zu bilden.

Dazu muss der Reaktor sofort intensive thermische Energie liefern. Diese schnelle Erhitzung verhindert, dass die Biomasse langsam verkohlt, und treibt die Ausbeute an Bioöl auf typischerweise mehr als 70 % der Biomassemasse.

Minimierung der Verweilzeit

Sobald die Biomasse zu Dampf wird, ist Geschwindigkeit entscheidend.

Das Design muss sicherstellen, dass diese Dämpfe eine sehr kurze Verweilzeit in der heißen Zone haben. Wenn Dämpfe zu lange verweilen, unterliegen sie einer sekundären Rissbildung und zerfallen weiter zu nicht kondensierbaren Gasen anstatt zum gewünschten Öl.

Das kritische Temperaturfenster

Während Geschwindigkeit der Treiber ist, ist Temperatur das Lenkrad.

Der Reaktor ist so konzipiert, dass eine stabile thermische Umgebung aufrechterhalten wird, idealerweise um 500 °C. Laut ergänzenden Daten liegt dieses Fenster im Allgemeinen zwischen 400 °C und 600 °C und dient als Energiegrundlage für den Abbau von Zellulose, Hemizellulose und Lignin.

Die Rolle von Quenchen und Steuerung

Sofortige Kondensation flüchtiger Bestandteile

Das Erhitzen ist nur die halbe Designgleichung; das System muss auch mit einem hocheffizienten Kühlsystem ausgestattet sein.

Das Reaktor-Design muss die sofortige Übertragung heißer flüchtiger Bestandteile zu einem Kondensator ermöglichen. Das schnelle Abschrecken dieser Dämpfe stoppt Repolymerisationsreaktionen und fixiert die chemische Struktur in einem flüssigen Bioölzustand, anstatt zuzulassen, dass sie wieder zu Kohle wird.

Präzise Temperaturregelung

Moderne Reaktoren verwenden oft elektrische Heizsysteme mit Thermoelementsensoren, um Konsistenz zu gewährleisten.

Eine präzise Temperaturregelung ist unerlässlich, da sie die endgültige Produktverteilung direkt bestimmt. Eine Schwankung von nur wenigen Grad kann das Gleichgewicht zwischen Bioöl, Biokohle und Synthesegas erheblich verschieben.

Verständnis der Kompromisse

Das Risiko sekundärer Reaktionen

Die größte Designfalle bei der Flash-Pyrolyse ist eine unzureichende Strömungsregelung.

Wenn das Reaktor-Design "tote Zonen" zulässt, in denen Dämpfe gefangen werden, oder wenn das Kühlsystem unterdimensioniert ist, ist eine sekundäre Rissbildung unvermeidlich. Dies reduziert die Bioöl-Ausbeute drastisch und erhöht die Produktion von Gasen geringen Werts.

Ausgleich von Wärmeübertragung und Stabilität

Das Erreichen extrem hoher Heizraten erfordert eine aggressive Energiezufuhr, die schwer zu kontrollieren ist.

Wenn die Erhitzung ohne präzise Regelung zu aggressiv ist, besteht die Gefahr einer Überhitzung der Biomasse (was zu Vergasung führt). Umgekehrt, wenn die Erhitzung zu konservativ ist, um die Stabilität aufrechtzuerhalten, besteht die Gefahr einer unvollständigen Zersetzung (was zu Kohle führt).

Die richtige Wahl für Ihr Ziel

Um Ihr Reaktor-Design für bestimmte Ergebnisse zu optimieren, berücksichtigen Sie die folgenden Parameter:

- Wenn Ihr Hauptaugenmerk auf maximaler Bioöl-Ausbeute liegt: Priorisieren Sie ein Design, das die schnellstmögliche Durchlaufzeit von der Wärmequelle zur Kondensationseinheit gewährleistet, um sekundäre Rissbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Produktkonsistenz liegt: Investieren Sie stark in das Temperaturregelsystem (Sensoren und Modulation), um die Reaktion streng bei 500 °C zu halten.

Der Erfolg bei der Flash-Pyrolyse wird letztendlich dadurch definiert, wie eng Sie die Millisekunden zwischen Erhitzen und Abkühlen kontrollieren können.

Zusammenfassungstabelle:

| Konstruktionsmerkmal | Primärer Fokus | Betriebsziel |

|---|---|---|

| Heizrate | Extrem hoch | Sofortige Zersetzung der Biomasse zur Vermeidung von Kohlebildung |

| Dampfverweilzeit | < 2 Sekunden | Verhindert sekundäre Rissbildung zu nicht kondensierbaren Gasen |

| Reaktionstemperatur | 400°C - 600°C | Ziel 500°C für optimale Zellulose- und Lignin-Abbau |

| Abschrecksystem | Schnelle Kühlung | Stoppt Repolymerisation, um flüchtige Bestandteile im flüssigen Zustand zu fixieren |

| Kontrollsystem | Präzisionssensoren | Aufrechterhaltung der thermischen Stabilität für eine konsistente Produktverteilung |

Maximieren Sie Ihre Bioöl-Produktionseffizienz

Der Übergang von der Laborforschung zur industriellen Pyrolyse erfordert thermische Geräte, die absolute Kontrolle über Millisekunden und Grad bieten. KINTEK bietet leistungsstarke, anpassbare thermische Lösungen – einschließlich Muffel-, Rohr- und Vakuumöfen –, die speziell für die strengen Anforderungen der Flash-Pyrolyse und der Bioenergie-Forschung entwickelt wurden.

Unterstützt durch F&E und Fertigung auf Expertenniveau stellen unsere Systeme die schnelle Erhitzung und präzise Temperaturregelung sicher, die erforderlich sind, um sekundäre Rissbildung zu verhindern und Ihre Ausbeute zu maximieren. Arbeiten Sie noch heute mit KINTEK für Ihre kundenspezifischen Laborheizungsanforderungen zusammen!

Visuelle Anleitung

Referenzen

- Nancy Jan Sliper. Energy Utilization and Conversion in Modern Biomass Conversion Technologies. DOI: 10.53759/832x/jcims202402001

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist es notwendig, Biomasse-Rohstoffe vor Beginn eines Pyrolyse-Experiments gründlich zu trocknen? Ausbeuten verbessern

- Welche Art von Reaktionsumgebung ist für die Synthese von Ge-Se-Tl-Sb-Chalkogenidgläsern erforderlich? | KINTEK

- Welche Rolle spielt Phosphorsäure (H3PO4) während der chemischen Aktivierungsphase von Sägemehl? Steigerung der Porosität & Effizienz

- Welche Herausforderungen sind mit Chargenöfen verbunden? Überwinden Sie Ineffizienz und Qualitätsprobleme

- Was ist die Hauptfunktion eines Bridgman-Ofens? Beherrschung der gerichteten Erstarrung für Superlegierungen

- Warum ist ein Hochdruckautoklav aus Edelstahl für die Stärkehydrierung unerlässlich? Maximieren Sie die Reaktionseffizienz

- Was ist der Zweck der Verwendung von hochreinem Argongas für NAB-Legierungen? Gewährleistung überlegener Nickel-Aluminium-Bronze-Integrität

- Welche Rolle spielt ein Umlufttrockenschrank bei der Herstellung von Zinkoxid-Nanopartikeln? Agglomeration verhindern