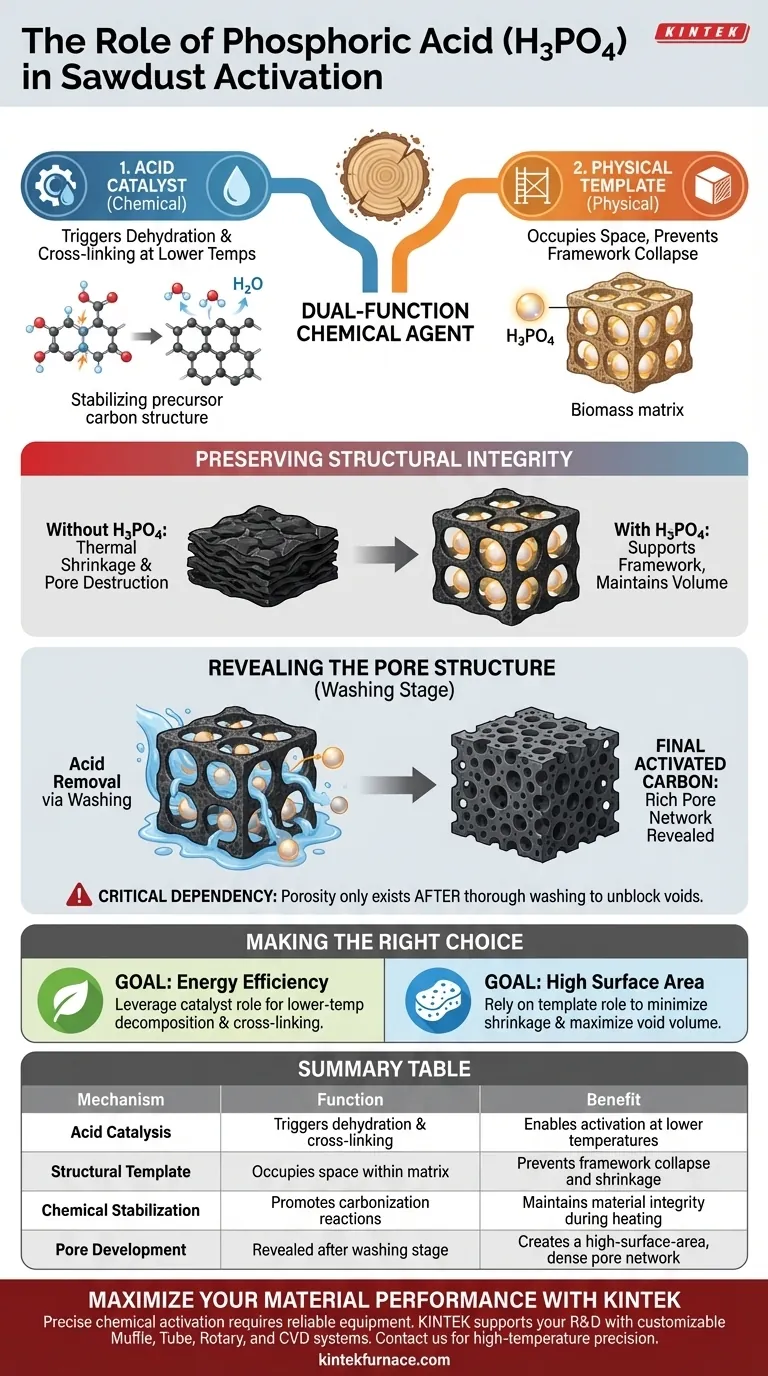

Phosphorsäure dient während der Aktivierung von Sägemehl als chemisches Mittel mit doppelter Funktion. Sie wirkt als Säurekatalysator, um Dehydratisierung und Vernetzung in der Biomasse bei niedrigeren Temperaturen auszulösen, und dient gleichzeitig als physikalische Schablone. Dies verhindert, dass das Kohlenstoffgerüst während der Wärmebehandlung schrumpft oder kollabiert, und gewährleistet ein poröses Endprodukt.

Indem sie während des Erhitzens Raum innerhalb der Biomasse einnimmt und Schrumpfung verhindert, "stützt" die Phosphorsäure im Wesentlichen die Kohlenstoffstruktur. Ihre Entfernung durch Waschen legt ein hoch entwickeltes Porennetz frei, das sonst durch thermischen Kollaps verloren gehen würde.

Wirkungsmechanismen

Um zu verstehen, wie Phosphorsäure (H3PO4) Sägemehl in Aktivkohle umwandelt, muss man sowohl ihre chemischen als auch ihre physikalischen Eingriffe betrachten.

Säurekatalyse bei niedrigen Temperaturen

H3PO4 fungiert hauptsächlich als Säurekatalysator. Im Gegensatz zur thermischen Aktivierung, die ausschließlich auf hohe Hitze angewiesen ist, treibt dieses chemische Mittel Reaktionen bei niedrigeren Temperaturen an.

Es induziert spezifisch die Dehydratisierung innerhalb der Biomassekomponenten. Gleichzeitig fördert es Vernetzungsreaktionen, die helfen, das organische Material während der beginnenden Karbonisierung zu stabilisieren.

Der Schabloneffekt

Über ihre chemische Reaktivität hinaus wirkt Phosphorsäure als physikalische Schablone.

Sie dringt in das Sägemehl ein und nimmt Volumen innerhalb der Materialmatrix ein. Während der Wärmebehandlungsphase bleibt die Säure in der Struktur eingebettet und hält den Raum, der schließlich zu Poren wird.

Erhaltung der strukturellen Integrität

Die wichtigste Rolle von H3PO4 ist der Schutz des Kohlenstoffgerüsts unter den rauen Bedingungen der Aktivierung.

Verhinderung übermäßiger Schrumpfung

Wenn Biomasse erhitzt wird, neigt sie natürlicherweise dazu, zu schrumpfen und sich zu verdichten, was die potenzielle Porosität zerstört.

Phosphorsäure wirkt dem entgegen, indem sie das Kohlenstoffgerüst physisch stützt. Sie begrenzt den mechanischen Kollaps der Struktur und stellt sicher, dass das Material sein Volumen behält.

Freilegung der Porenstruktur

Der Aktivierungsprozess endet mit einem Waschschritt.

Da die Säure als Schablone diente, hinterlässt das Wegwaschen der Säure leere Räume. Diese Hohlräume bilden die reiche Porenstruktur der endgültigen Aktivkohle.

Kritische Prozessabhängigkeiten

Obwohl Phosphorsäure wirksam ist, schafft ihre Rolle spezifische Abhängigkeiten im Herstellungsprozess.

Die Notwendigkeit der Nachaktivierungswäsche

Die Erzeugung von Porosität ist nicht unmittelbar nach dem Erhitzen abgeschlossen.

Das Porennetz wird erst nach dem Waschprozess freigelegt. Die Säure muss gründlich extrahiert werden, um die inneren Hohlräume freizugeben; andernfalls bleibt die "Schablone" erhalten, wodurch die Oberfläche unzugänglich wird.

Die richtige Wahl für Ihr Ziel treffen

Bei der Verwendung von Phosphorsäure zur Sägemehlaktivierung sollten Ihre Ziele bestimmen, wie Sie ihre Rolle betrachten.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Nutzen Sie die Fähigkeit der Säure, als Katalysator zu wirken, um notwendige Zersetzungs- und Vernetzungsreaktionen bei niedrigeren Temperaturen einzuleiten.

- Wenn Ihr Hauptaugenmerk auf hoher Oberfläche liegt: Verlassen Sie sich auf die Kapazität der Säure als strukturelle Schablone, um Schrumpfung zu minimieren und das Hohlraumvolumen nach dem Waschen zu maximieren.

Phosphorsäure überbrückt effektiv die Lücke zwischen roher Biomasse und Hochleistungs-Kohlenstoff, indem sie das Material chemisch stabilisiert und physikalisch formt.

Zusammenfassungstabelle:

| Mechanismus | Funktion | Nutzen |

|---|---|---|

| Säurekatalyse | Löst Dehydratisierung & Vernetzung aus | Ermöglicht Aktivierung bei niedrigeren Temperaturen |

| Strukturelle Schablone | Nimmt Raum innerhalb der Biomassematrix ein | Verhindert Kollaps und Schrumpfung des Gerüsts |

| Chemische Stabilisierung | Fördert Karbonisierungsreaktionen | Erhält die Materialintegrität während des Erhitzens |

| Porenentwicklung | Wird nach dem Waschvorgang freigelegt | Schafft ein dichtes Porennetz mit hoher Oberfläche |

Maximieren Sie die Leistung Ihres Materials mit KINTEK

Präzise chemische Aktivierung erfordert zuverlässige, leistungsstarke Geräte. Bei KINTEK unterstützen wir Ihre Forschung und Produktion mit fachkundiger F&E und erstklassiger Fertigung. Ob Sie Aktivkohle oder fortschrittliche Verbundwerkstoffe entwickeln, unsere Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sind vollständig anpassbar, um Ihre einzigartigen Temperatur- und Atmosphärenanforderungen zu erfüllen.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und zu erfahren, wie die Hochtemperaturöfen von KINTEK die thermische Präzision bieten können, die Ihr Projekt verdient.

Visuelle Anleitung

Referenzen

- Xiaoyang Guo, Steven T. Boles. Holistic Processing of Sawdust to Enable Sustainable Hybrid Li-Ion Capacitors. DOI: 10.1007/s11837-024-06542-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Spark-Plasma-Sintern SPS-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie unterstützt eine Kühlkreislaufanlage die Kunststoffpyrolyse? Optimierung der Bioöl- und Gastrennung

- Was ist Joulesche Erwärmung und wie hängt sie mit der Induktionserwärmung zusammen? Beherrschen Sie die Physik der berührungslosen Erwärmung

- Was ist der Betriebsmechanismus eines Schmelzreduktionsofens (SRF)? Optimieren Sie Ihren HAlMan-Metallurgieprozess

- Welche Rolle spielt ein gekoppeltes TG-FTIR-MS-System bei der Analyse von 5AT und NaIO4? Beherrschen Sie die Einblicke in die thermische Zersetzung

- Was ist der Hauptzweck des Glühens? Ein Leitfaden zur Steuerung von Materialeigenschaften

- Warum wird ein Labortrockenschrank für die Extraktion von Baumwollsamenöl verwendet? Maximale Ausbeute und Genauigkeit erzielen

- Welche Bedeutung hat industrielle Trocknungsanlage für Metallpulver? Beherrschen Sie Nachbearbeitung & Qualitätskontrolle

- Was ist die Hauptfunktion eines hochpräzisen programmierbaren Ofens? Beherrschung der T6-Wärmebehandlung von Al-Cu 224