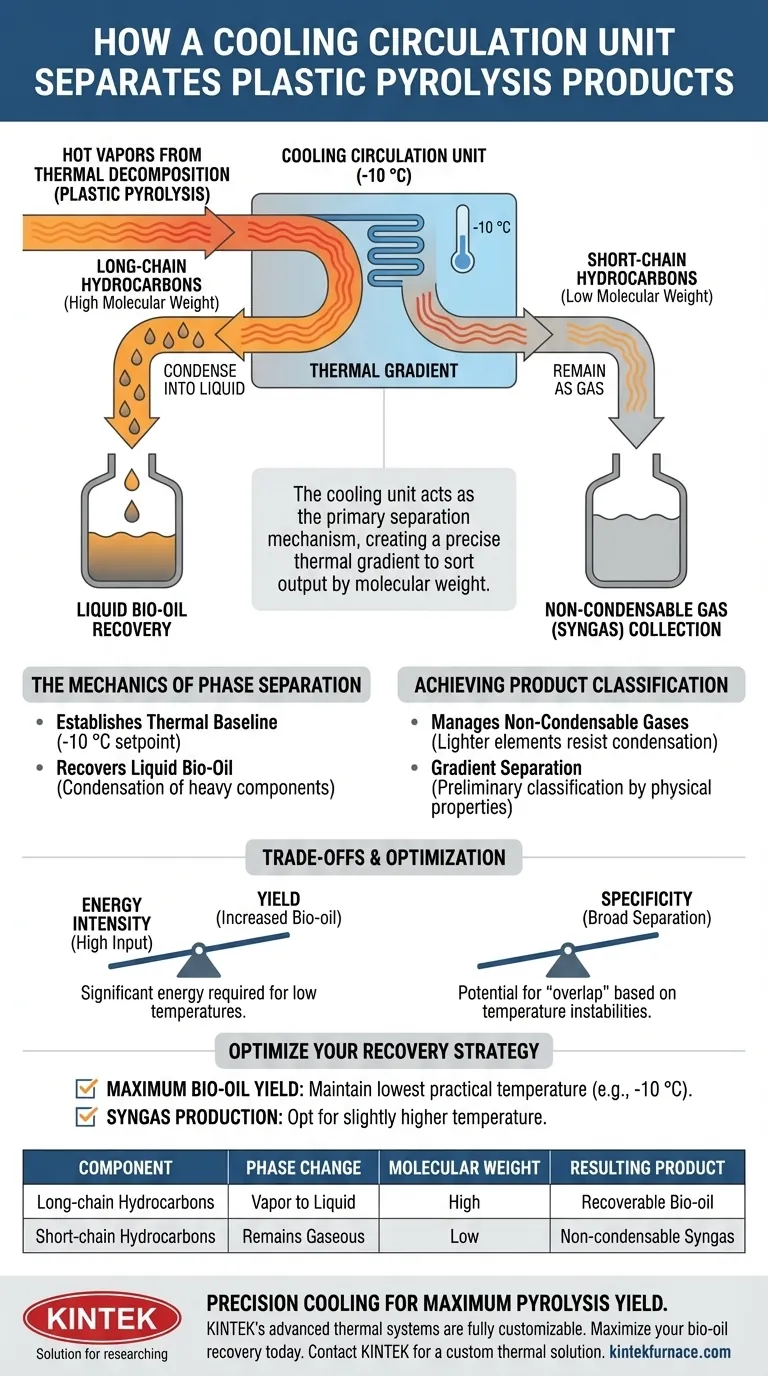

Die Kühlkreislaufanlage fungiert als primärer Trennungsmechanismus innerhalb eines Kunststoffpyrolysesystems. Sie arbeitet, indem sie streng eine niedrige Kondensationstemperatur, wie z. B. -10 °C, aufrechterhält, um die während der thermischen Zersetzung entstehenden heißen Dämpfe zu verarbeiten. Durch die Schaffung dieser thermischen Umgebung zwingt die Anlage schwerere langkettige Kohlenwasserstoffe zur Kondensation zu flüssigem Bioöl, während leichtere kurzkettige Kohlenwasserstoffe als Gas verbleiben können, wodurch das Produkt effektiv nach Molekulargewicht sortiert wird.

Während Hitze den Kunststoff zersetzt, bestimmt die Kühleinheit die endgültige Produktform. Durch die Schaffung eines präzisen thermischen Gradienten verwandelt sie einen gemischten Dampfstrom in getrennte, rückgewinnbare Ressourcen – flüssiges Bioöl und brennbares Gas.

Die Mechanik der Phasentrennung

Festlegung der thermischen Basislinie

Die Kernfunktion der Kühlkreislaufanlage besteht darin, eine konstante, niedrige Temperaturumgebung aufrechtzuerhalten. Durch die Einhaltung eines bestimmten Sollwerts, wie z. B. -10 °C, wird ein drastischer Temperaturunterschied im Verhältnis zu den einströmenden heißen Dämpfen erzeugt.

Rückgewinnung von flüssigem Bioöl

Wenn die Dämpfe aus der thermischen Zersetzung mit dieser gekühlten Umgebung in Kontakt kommen, reagieren schwerere Komponenten sofort. Diese langkettigen Kohlenwasserstoffe verlieren thermische Energie und kondensieren von einem Dampf in einen flüssigen Zustand. Dieser Phasenwechsel ermöglicht die direkte Rückgewinnung von Bioöl.

Erreichung der Produktklassifizierung

Handhabung nicht kondensierbarer Gase

Nicht alle Komponenten reagieren auf die kalte Umgebung auf die gleiche Weise. Leichtere, kurzkettige Kohlenwasserstoffe haben Siedepunkte, die unter der Betriebstemperatur der Anlage liegen. Folglich widerstehen diese Elemente der Kondensation und passieren das System als nicht kondensierbare Gase.

Gradiententrennung

Dieser Prozess erzeugt eine "Gradiententrennung" der flüchtigen Bestandteile. Anstatt einer gemischten Aufschlämmung führt die Anlage eine vorläufige Klassifizierung durch. Sie sortiert den Ausstoß automatisch in flüssige und gasförmige Ströme, basierend auf den physikalischen Eigenschaften der Kohlenwasserstoffketten.

Verständnis der Kompromisse

Energieintensität vs. Ausbeute

Die Aufrechterhaltung einer Temperatur von bis zu -10 °C erfordert erhebliche Energie für das Kreislaufsystem. Betreiber müssen sorgfältig abwägen, ob die erhöhte Ausbeute an flüssigem Bioöl die Energiekosten für die Aufrechterhaltung solch niedriger Temperaturen rechtfertigt.

Spezifität der Trennung

Obwohl für die vorläufige Klassifizierung wirksam, bietet eine einzelne Kühlstufe eine breite Trennung und keine präzise chemische Isolierung. Es besteht die Möglichkeit einer "Überlappung", bei der mittelkettige Ketten je nach geringfügigen Temperaturschwankungen zwischen Gas- und flüssiger Phase schwanken können.

Optimierung Ihrer Rückgewinnungsstrategie

Um die Effizienz Ihres Pyrolysesystems zu maximieren, stimmen Sie Ihre Kühlstrategie auf Ihre spezifischen Produktionsziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Bioölausbeute liegt: Stellen Sie sicher, dass Ihre Kühleinheit die niedrigstmögliche praktische Temperatur (z. B. -10 °C) konstant aufrechterhalten kann, um auch leichtere flüssige Fraktionen zur Kondensation zu zwingen.

- Wenn Ihr Hauptaugenmerk auf der Synthesegasproduktion liegt: Sie können eine etwas höhere Kondensationstemperatur wählen, wodurch mehr mittelkettige Kohlenwasserstoffe im gasförmigen Zustand für die nachgeschaltete Verbrennung verbleiben.

Präzises thermisches Management in der Kühlstufe ist der Unterschied zwischen einem rohen Dampfstrom und einem wertvollen, fraktionierten Produktbestand.

Zusammenfassungstabelle:

| Komponente | Phasenwechsel | Molekulargewicht | Ergebnisprodukt |

|---|---|---|---|

| Langkettige Kohlenwasserstoffe | Dampf zu Flüssigkeit | Hoch | Rückgewinnbares Bioöl |

| Kurzkettige Kohlenwasserstoffe | Verbleibt gasförmig | Niedrig | Nicht kondensierbares Synthesegas |

| Kühlsollwert (-10°C) | Thermischer Katalysator | N/A | Hochausbeute-Kondensation |

| Thermischer Gradient | Trennende Kraft | N/A | Produktklassifizierung |

Präzisionskühlung für maximale Pyrolyseausbeute

Lassen Sie keine wertvollen Kohlenwasserstoffe als Abfall entweichen. Die fortschrittlichen thermischen Systeme von KINTEK werden durch fachkundige F&E und Fertigung unterstützt, um sicherzustellen, dass Ihr Kunststoffpyrolyseprozess so effizient wie möglich ist. Egal, ob Sie ein Muffel-, Rohr- oder Vakuumofensystem benötigen, unsere Geräte sind vollständig an Ihre einzigartigen Temperaturgradienten und Rückgewinnungsziele anpassbar.

Maximieren Sie Ihre Bioölrückgewinnung noch heute. Kontaktieren Sie KINTEK für eine kundenspezifische thermische Lösung und nutzen Sie unsere Expertise in Hochtemperatur-Laborgeräten für Ihr nächstes Projekt.

Visuelle Anleitung

Referenzen

- Wei Xiong, Jun Zhao. Acidic Site-Controlled ZSM-5 Catalysts for Fast Molten-Phase Pyrolysis of Plastic Waste with Tunable Product Distribution. DOI: 10.1021/acs.energyfuels.5c02781

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie wirkt sich ein zirkulierendes Ölheiz- und Kühlsystem auf HPDC aus? Optimieren Sie die Temperaturregelung beim Druckguss

- Was ist die Auswirkung von 750°C bis 950°C auf Aktivkohle? Optimierung der Porenstruktur & Oberfläche

- Wie sollten Materialien mit hohem Feuchtigkeitsgehalt vor dem Erhitzen behandelt werden? Gewährleistung von Sicherheit und Qualität bei der thermischen Verarbeitung

- Wie unterstützt ein Autoklav die Modifizierung von Biokohlenstoff mit Kobaltoxid? Hochleistungs-Nanokomposite freischalten

- Warum wird während des Biokohle-Pyrolyseprozesses industrieller Stickstoffstrom eingeleitet? Sicherheit und Qualität gewährleisten

- Was ist die Bedeutung einer stabilen thermischen Umgebung während der Kristallisation? Gewährleistung von Präzision bei Metalloxidfilmen

- Was ist die Funktion von Lösungsglüh- und Alterungshärteöfen? Optimierung der Eigenschaften von 17-4 PH Edelstahl

- Warum ein Präzisionsofen für Moxa-Flachs-Proben verwenden? Sicherstellung einer genauen luftgetrockneten Basis für die Verbrennungsforschung