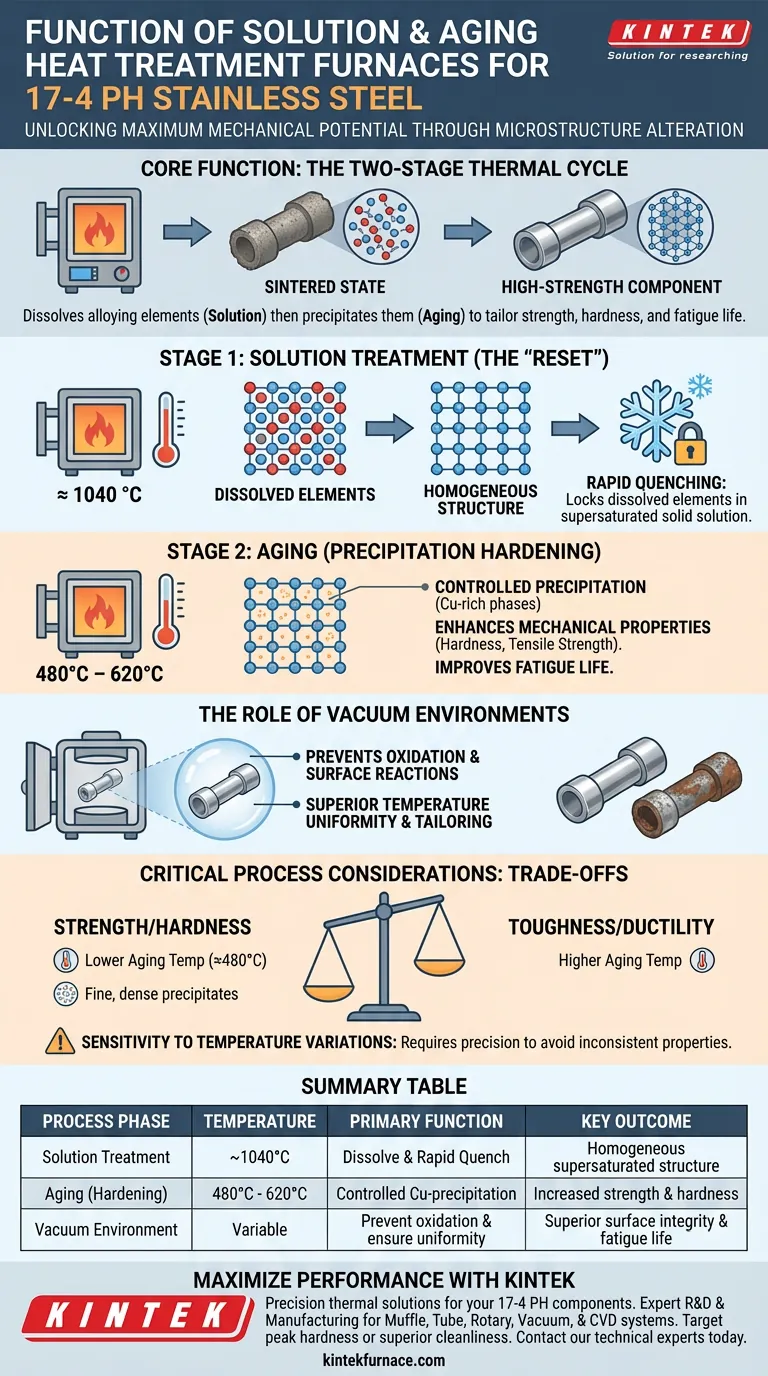

Die Hauptfunktion von Lösungsglüh- und Alterungshärteöfen besteht darin, die Mikrostruktur von 17-4 PH Edelstahl grundlegend zu verändern, um sein maximales mechanisches Potenzial freizusetzen. Diese Öfen führen einen präzisen zweistufigen thermischen Zyklus durch, der Legierungselemente auflöst und diese dann kontrolliert ausscheidet, wodurch Teile von einem Standard-Sinterzustand in hochfeste, langlebige Komponenten umgewandelt werden.

Kernbotschaft Lösungsglüh- und Alterungsöfen dienen nicht nur der Endbearbeitung, sondern sind entscheidend für die Aktivierung der Eigenschaften. Durch das Auflösen von Legierungselementen bei hohen Temperaturen und die Ausscheidung von intermetallischen Verbindungen bei niedrigeren Temperaturen bietet diese Ausrüstung die notwendige Kontrolle, um Festigkeit, Härte und Ermüdungslebensdauer für anspruchsvolle Anwendungen maßzuschneidern.

Die Lösungsglühphase

Diese anfängliche Phase bereitet die Atomstruktur des Metalls für die Härtung vor. Sie fungiert als "Reset"-Taste für die Mikrostruktur des Materials.

Auflösen von Legierungselementen

Der Ofen erhitzt die 17-4 PH Teile auf etwa 1040 °C. Bei dieser spezifischen Temperatur ermöglicht die Wärme, dass sich die Legierungselemente vollständig in der Eisenmatrix auflösen.

Erzeugung einer homogenen Struktur

Dieser Prozess eliminiert Segregationen innerhalb des Materials. Er gewährleistet eine gleichmäßige Verteilung der Elemente, was für eine konsistente Leistung des gesamten Teils unerlässlich ist.

Schnelles Abschrecken

Nach dem Halten bei hoher Temperatur ermöglicht der Ofen ein schnelles Abschrecken. Dieses plötzliche Abkühlen "sperrt" die gelösten Elemente an Ort und Stelle und erzeugt eine übersättigte feste Lösung, die für die Härtephase bereit ist.

Die Alterungsphase (Ausscheidungshärtung)

Sobald die Struktur fixiert ist, erwärmt der Alterungsofen das Metall vorsichtig, um seine Festigkeit zu aktivieren.

Kontrollierte Ausscheidung

Während der Alterung hält der Ofen die Teile bei Temperaturen typischerweise zwischen 480 °C und 620 °C. Dies induziert die Ausscheidung von nanoskaligen kupferreichen (Cu-reichen) Phasen, die im Material dispergiert sind.

Verbesserung der mechanischen Eigenschaften

Diese Dispersion von intermetallischen Verbindungen behindert die Versetzungsbewegung innerhalb des Kristallgitters. Das Ergebnis ist eine signifikante Erhöhung von Härte und Zugfestigkeit im Vergleich zum Zustand nach dem Sintern.

Verbesserung der Ermüdungslebensdauer

Über die statische Festigkeit hinaus verbessert dieser präzise thermische Zyklus die Widerstandsfähigkeit der Komponente gegen zyklische Belastungen. Dies verlängert die Ermüdungslebensdauer von Teilen, die im Metall-Spritzgussverfahren (MIM) hergestellt wurden, erheblich.

Die Rolle von Vakuumumgebungen

Moderne Alterungsöfen, insbesondere Vakuumlötöfen, verwenden kontrollierte Atmosphären, um die Qualität sicherzustellen.

Überlegene Temperaturuniformität

Vakuumöfen bieten präzise programmierbare Kühlraten und Wärmeübertragung. Dies ermöglicht die exakte Abstimmung von Ausscheidungsgröße und -dichte.

Verhinderung von Oberflächenreaktionen

Die Vakuumumgebung verhindert, dass das Material mit Verunreinigungen aus der Umgebung reagiert. Dies eliminiert Oxidation und gewährleistet die Reinheit der Probe, was für die Zuverlässigkeit nachfolgender elektrochemischer Tests oder Oberflächenbehandlungen entscheidend ist.

Kritische Prozessüberlegungen

Obwohl diese Öfen eine immense Kontrolle bieten, birgt der Prozess inhärente Kompromisse, die verwaltet werden müssen.

Der Kompromiss zwischen Festigkeit und Duktilität

Die Alterungstemperatur fungiert als Regler zwischen Härte und Zähigkeit. Niedrigere Alterungstemperaturen ergeben im Allgemeinen höhere Festigkeit, aber reduzierte Duktilität, während höhere Temperaturen die Zähigkeit auf Kosten der maximalen Härte erhöhen.

Empfindlichkeit gegenüber Temperaturschwankungen

17-4 PH ist äußerst empfindlich gegenüber thermischen Schwankungen während der Alterung. Selbst geringfügige Abweichungen in der Ofenuniformität können zu inkonsistenter Ausscheidung führen, was zu Teilen führt, die strenge Luft- und Raumfahrt- oder medizinische Spezifikationen nicht erfüllen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihrer Wärmebehandlungsstrategie zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Zielen Sie auf den unteren Bereich der Alterungstemperatur (nahe 480 °C), um feine, dichte Ausscheidungen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität und -reinheit liegt: Nutzen Sie eine Vakuumofenumgebung, um Oxidation zu verhindern und die chemische Reinheit der Oberfläche für empfindliche Anwendungen zu gewährleisten.

Die Wirksamkeit von 17-4 PH Edelstahl hängt vollständig von der Präzision des thermischen Zyklus ab; der Ofen ist das Werkzeug, das aus potenzieller Chemie tatsächliche Leistung macht.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Hauptfunktion | Wichtigstes Ergebnis |

|---|---|---|---|

| Lösungsglühen | ~1040°C | Auflösen von Legierungselementen & schnelles Abschrecken | Homogene übersättigte Struktur |

| Alterung (Härtung) | 480°C - 620°C | Kontrollierte Ausscheidung von Cu-reichen Phasen | Erhöhte Zugfestigkeit & Härte |

| Vakuumumgebung | Variabel | Verhindert Oxidation & gewährleistet Uniformität | Überlegene Oberflächenintegrität & Ermüdungslebensdauer |

Maximieren Sie Ihre Materialleistung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer 17-4 PH Edelstahlkomponenten mit den präzisen thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle anpassbar an Ihre einzigartigen metallurgischen Anforderungen.

Ob Sie maximale Härte für Luft- und Raumfahrtteile oder überlegene Oberflächenreinheit für medizinische Geräte anstreben, unsere fortschrittlichen Öfen bieten die Temperaturuniformität und atmosphärische Kontrolle, die für kritische Wärmebehandlungen erforderlich sind. Kontaktieren Sie noch heute unsere technischen Experten, um den idealen Ofen für Ihr Labor oder Ihre Produktionslinie zu finden.

Visuelle Anleitung

Referenzen

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist der Zweck der Verwendung eines Präzisionsofens zum Trocknen von HAp-Fe3O4? Erzielung von 110°C Stabilität & hoher Porosität

- Was ist der Zweck der Aufrechterhaltung einer Umgebung von 70°C bei Li-NASICON-Experimenten? Beschleunigen Sie Ihre Batterieforschung

- Welche Art von Reaktionsumgebung ist für die Synthese von Ge-Se-Tl-Sb-Chalkogenidgläsern erforderlich? | KINTEK

- Wie beeinflusst die Platzierung von Kupferfolie die Herstellung von einkristallinem Cu(111)? Perfektes Kornwachstum erzielen

- Was ist der Zweck des Designs der internen Steuerkappen eines Salzbadofens mit schräg nach oben gerichteten Auslässen?

- Was ist die Hauptaufgabe von hochreinem Wasserstoff bei der Wärmebehandlung? Erzielen Sie überlegenen Schutz metallischer Beschichtungen

- Warum ist es wichtig, den richtigen Wärmebehandlungsofen zu wählen? Steigern Sie Effizienz und Qualität in Ihrem Labor oder Ihrer Einrichtung

- Was ist der Zweck des Langzeitstabilisierungs-Sinterungsschritts bei 250°C? Sichern Sie die Integrität Ihres CuO-Nano-Netzwerks