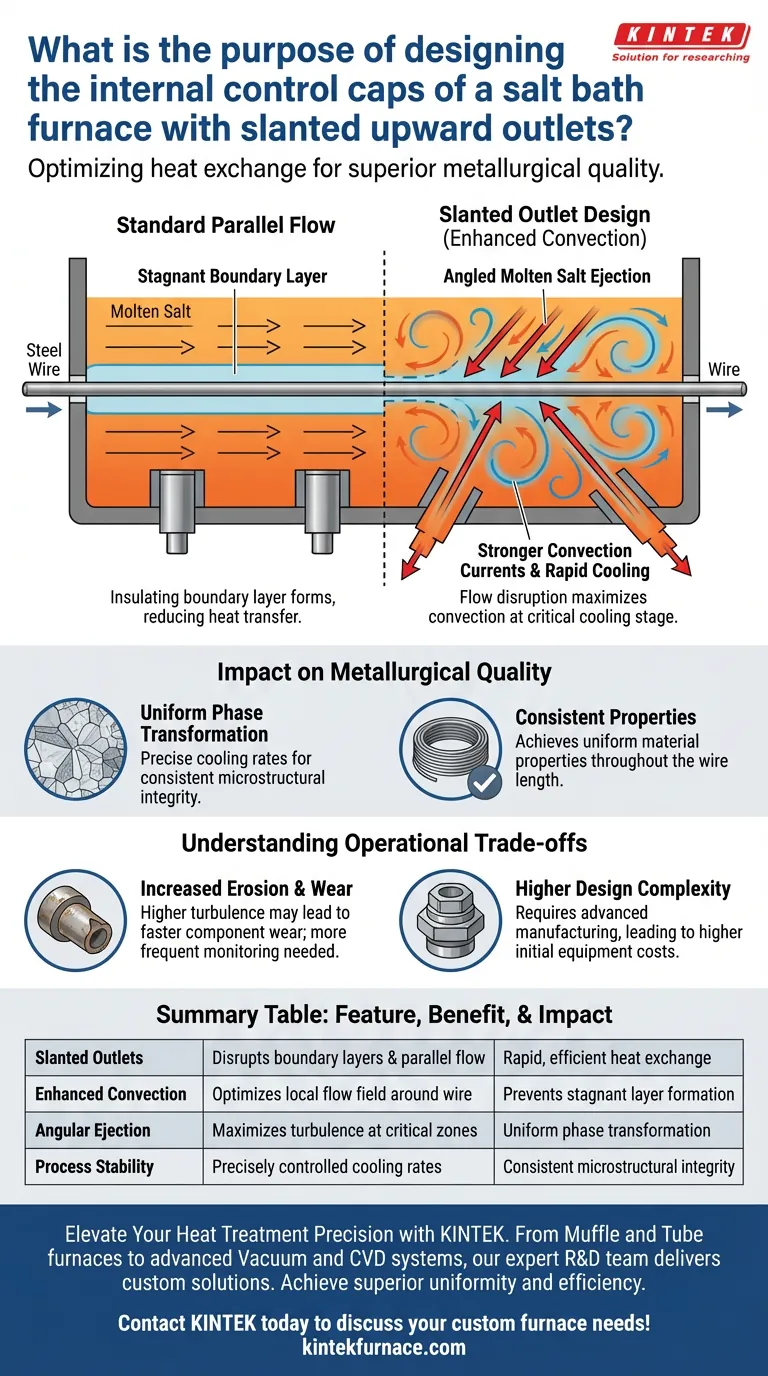

Die spezifische Geometrie der Auslässe der Steuerkappe ist darauf ausgelegt, die Fluiddynamik für eine überlegene Wärmeübertragung zu manipulieren. Durch die schräge Ausrichtung der Auslässe nach oben wird das flüssige Salz gezwungen, in einem Winkel auszutreten, anstatt parallel zum sich bewegenden Stahldraht zu verlaufen. Diese absichtliche Störung erzeugt stärkere Konvektionsströme und optimiert so das lokale Strömungsfeld um den Draht herum erheblich.

Durch die Verlagerung des Salzflusses von einem parallelen Strom zu einem abgewinkelten Ausstoß maximiert dieses Design die Konvektion während der kritischen frühen Phasen der Kühlung. Das Ergebnis ist eine schnelle und gleichmäßige Phasentransformation im Stahldraht.

Optimierung des Wärmeaustauschs durch Strömungsregelung

Brechen des parallelen Flusses

Bei der Standard-Linearverarbeitung kann eine parallel zum Draht strömende Flüssigkeit eine Grenzschicht erzeugen, die das Material isoliert.

Die schräge interne Struktur stellt sicher, dass das geschmolzene Salz in einem Winkel relativ zur Bewegungsrichtung des Drahtes ausgestoßen wird.

Induzieren stärkerer Konvektion

Dieser abgewinkelte Aufprall stört das Strömungsfeld und verhindert die Bildung von stehenden Schichten um den Stahl.

Das Design induziert stärkere Konvektion, die der primäre Mechanismus für die Wärmeabfuhr vom Draht ist.

Maximierung der Effizienz am Auslass

Der Bereich, der die Steuerkappe unmittelbar verlässt, ist die wichtigste Zone für die Temperaturkontrolle.

Durch die Optimierung des lokalen Strömungsfeldes hier erhöht das System die Effizienz des Wärmeaustauschs genau dort, wo sie am dringendsten benötigt wird, erheblich.

Auswirkungen auf die metallurgische Qualität

Kontrolle der Phasentransformation

Die Eigenschaften von Stahldraht werden während des Phasentransformationsprozesses bestimmt.

Das schräge Design zielt auf die kritische Anfangsphase dieser Transformation ab, in der die Kühlraten präzise sein müssen.

Gewährleistung der Gleichmäßigkeit

Schnelles Abkühlen ist nutzlos, wenn es ungleichmäßig ist, da dies zu inneren Spannungen oder strukturellen Defekten führt.

Die verbesserte Konvektion stellt sicher, dass der Stahldraht gleichmäßige Kühleffekte erzielt, was zu konsistenten Materialeigenschaften über die gesamte Drahtlänge führt.

Verständnis der betrieblichen Kompromisse

Erosion und Verschleiß

Während der abgewinkelte Fluss den Wärmeübergang verbessert, können die erhöhte Turbulenz und der direkte Aufprall der Flüssigkeit zu höherem mechanischen Verschleiß führen.

Betreiber sollten die Steuerkappen häufiger auf Erosion überprüfen als in Systemen mit rein laminarer, paralleler Strömung.

Konstruktionskomplexität

Die Herstellung interner schräger Kanäle erfordert komplexere Herstellungs- und Gießprozesse als Standarddesigns mit geradem Bohrloch.

Dies führt oft zu höheren anfänglichen Ausrüstungsinvestitionen, die gegen die Leistungssteigerungen bei der Produktqualität abgewogen werden müssen.

Die richtige Wahl für Ihren Prozess treffen

Wenn Sie Ofenspezifikationen bewerten oder Qualitätsprobleme beheben, berücksichtigen Sie, wie die Strömungsdynamik mit Ihren Zielen übereinstimmt:

- Wenn Ihr Hauptaugenmerk auf der mikrosrukturellen Integrität liegt: Priorisieren Sie Designs mit schräg nach oben gerichteten Auslässen, um die konvektive Turbulenz zu maximieren und die gleichmäßigste mögliche Phasentransformation zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Beachten Sie, dass der Hochgeschwindigkeits-Schrägfluss, der die Qualität verbessert, den Verschleiß von Verbrauchsmaterialien inhärent erhöhen kann.

Die Beherrschung des Winkels des Flüssigkeitsaufpralls ist eine präzise mechanische Anpassung, die erhebliche Vorteile für die endgültige Stahlqualität bringt.

Zusammenfassungstabelle:

| Merkmal | Designvorteil | Metallurgische Auswirkung |

|---|---|---|

| Schräg nach oben gerichtete Auslässe | Stört Grenzschichten und parallelen Fluss | Schneller, effizienter Wärmeaustausch |

| Verbesserte Konvektion | Optimiert das lokale Strömungsfeld um den Draht herum | Verhindert die Bildung von stehenden Schichten |

| Abgewinkelter Ausstoß | Maximiert die Turbulenz in kritischen Zonen | Gleichmäßige Phasentransformation |

| Prozessstabilität | Präzise kontrollierte Kühlraten | Konsistente mikrosrukturelle Integrität |

Verbessern Sie Ihre Wärmebehandlungspräzision mit KINTEK

Lassen Sie nicht zu, dass ineffizientes Kühlen Ihre Materialeigenschaften beeinträchtigt. KINTEK bietet branchenführende thermische Lösungen, die von Muffel-, Rohr- und Drehöfen bis hin zu fortschrittlichen Vakuum- und CVD-Systemen reichen. Ob Sie spezielle Strömungsdynamiken für die Stahldrahtverarbeitung oder kundenspezifisch entwickelte Hochtemperatur-Laborgeräte benötigen, unsere erfahrenen F&E- und Fertigungsteams sind bereit, ein System zu liefern, das auf Ihre individuellen Anforderungen zugeschnitten ist.

Erreichen Sie überlegene Gleichmäßigkeit und Effizienz – kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Jun Li, Jieyu Zhang. A Novel Design of a Molten Salt Bath Structure and Its Quenching Effect on Wire Transformation from Austenite to Sorbite. DOI: 10.3390/met14040483

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist die Reinheit von Oxidvorläufern für ZnO-dotiertes CuO entscheidend? Gewährleistung einer hohen photokatalytischen Leistung

- Was ist das Hauptziel der Verarbeitung von hochreinem Quarz? Erreichen von 99,998 % Reinheit für technische Anwendungen

- Welche Rolle spielt ein Hochleistungs-Graphitwiderstandsofen bei der SiC-Keramikbehandlung? Perfekte Kristallisation erreichen

- Was ist der Zweck des schnellen Abschreckens? Erfassen Sie präzise Hochdruckdaten sofort

- Was ist die Hauptfunktion der Zugabe von Bentonit und Zement als Bindemittel? Optimierung der Festigkeit von Eisenerz-Briketts

- Wie wird ein industrieller Hochtemperatur-Muffelofen zur Beta-Abschreckbehandlung von Zr-2,5%Nb-Legierungen eingesetzt?

- Wie unterstützt die Analyse optimierter Prozesspfade die Auswahl von Laborgeräten? Ein Expertenleitfaden für Forschungserfolg

- Wie erleichtert ein präzises Temperaturregelsystem die HDPE-Umwandlung? Optimieren Sie die Effizienz Ihrer katalytischen Pyrolyse