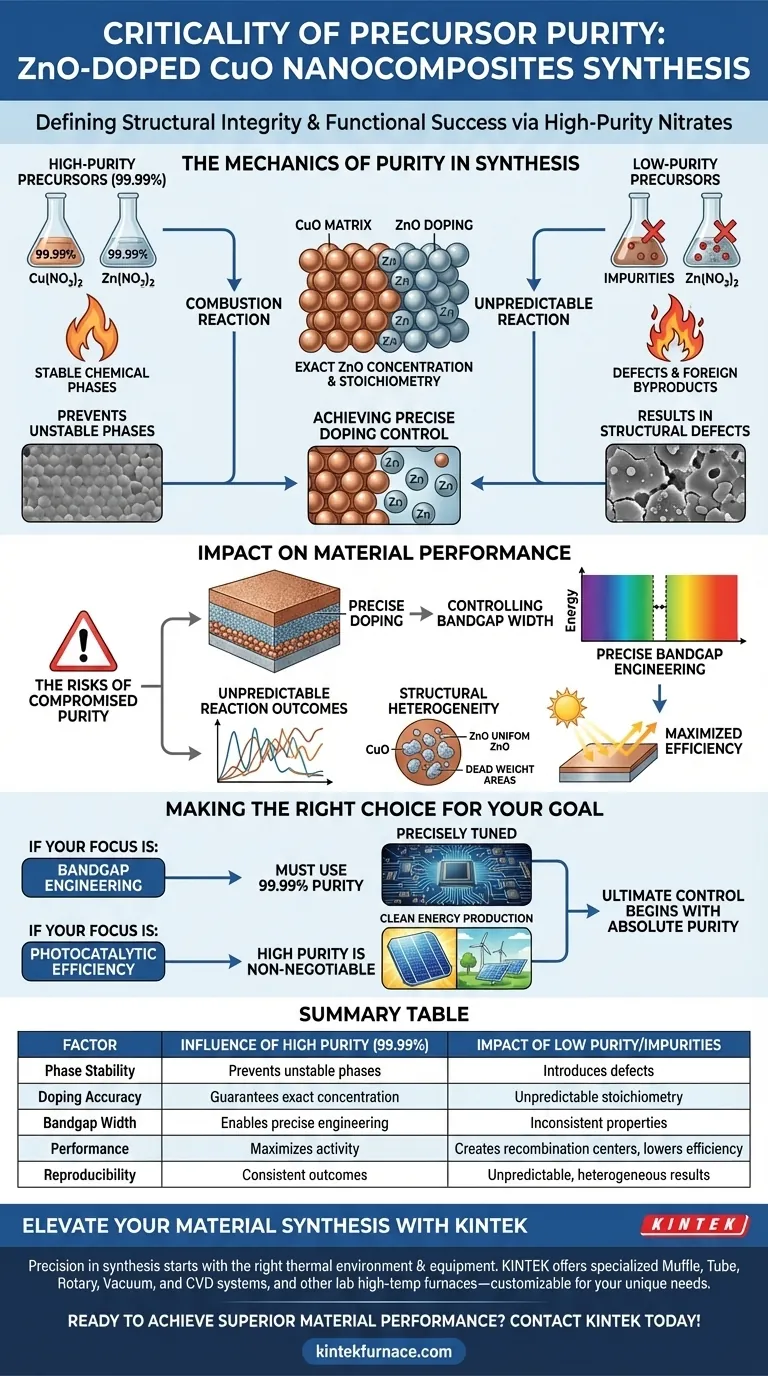

Die Reinheit von Oxidvorläufern bestimmt die strukturelle Integrität und den funktionalen Erfolg von ZnO-dotierten CuO-Nanokompositen. Insbesondere ist die Verwendung von hochreinen Nitratvorläufern – typischerweise mit 99,99 % – erforderlich, um die Einführung von Verunreinigungen zu verhindern, die die empfindliche Verbrennungsreaktion stören. Ohne diesen strengen Standard können Sie nicht die präzise chemische Stabilität erreichen, die für eine effektive Dotierung erforderlich ist.

Hochreine Ausgangsmaterialien sind der einzige Weg, um instabile chemische Phasen zu vermeiden, die die Materialleistung beeinträchtigen. Durch strenge Kontrolle der Vorläuferqualität stellen Sie präzise ZnO-Dotierungskonzentrationen sicher, die direkt die Bandlückenbreite und die resultierende photokatalytische Effizienz des Nanokomposits bestimmen.

Die Mechanik der Reinheit in der Synthese

Verhinderung instabiler chemischer Phasen

Die Synthese von heterostrukturierten Nanokompositen ist ein empfindlicher chemischer Prozess. Die Verwendung hochreiner Rohstoffe verhindert die Bildung von instabilen chemischen Phasen während der Verbrennungsreaktion.

Wenn Verunreinigungen vorhanden sind, können sie unvorhersehbar mit den Kupfer- oder Zinknitraten reagieren. Dies führt zu strukturellen Defekten oder fremden Nebenprodukten, die die Stabilität des Endmaterials beeinträchtigen.

Erreichung einer präzisen Dotierungskontrolle

Das Hauptziel dieser Synthese ist die Einbettung von Zinkoxid (ZnO) in eine Kupferoxid (CuO)-Matrix.

Hochreine Vorläufer stellen sicher, dass die ZnO-Dotierungskonzentration exakt ist. Wenn Sie variable Verunreinigungen aus der Gleichung entfernen, übersetzt sich das Verhältnis der Reaktanten direkt in die Stöchiometrie des Endprodukts.

Auswirkungen auf die Materialleistung

Steuerung der Bandlückenbreite

Die physikalischen Eigenschaften des Nanokomposits hängen stark davon ab, wie das ZnO mit dem CuO interagiert.

Die Präzision der Dotierungskonzentration beeinflusst direkt die Bandlückenbreite des Materials. Schwankungen in der Reinheit führen zu Schwankungen in der Dotierung, was zu inkonsistenten elektronischen Eigenschaften führt.

Definition der photokatalytischen Aktivität

Für Anwendungen wie Umweltsanierung oder Energieumwandlung ist die Fähigkeit des Materials, Photoreaktionen zu erleichtern, von größter Bedeutung.

Da die Reinheit die Bandlücke bestimmt, steuert sie anschließend die photokatalytische Aktivität des ZnO-dotierten CuO. Ein mit unreinen Vorläufern synthetisiertes Material wird wahrscheinlich eine reduzierte Effizienz bei katalytischen Anwendungen aufweisen.

Die Risiken kompromittierter Reinheit

Unvorhersehbare Reaktionsergebnisse

Wenn Sie Vorläufer unter dem Standard von 99,99 % verwenden, führen Sie Variablen ein, die schwer zu berücksichtigen sind.

Der Hauptkompromiss bei geringerer Reinheit ist der Verlust der Reproduzierbarkeit. Verunreinigungen können die Thermodynamik der Verbrennungsreaktion verändern, was zu Chargeninkonsistenzen führt, die eine wissenschaftliche Analyse unmöglich machen.

Strukturelle Heterogenität

Niedrig-reine Ausgangsmaterialien führen oft zu einem heterogenen Material, bei dem das ZnO nicht gleichmäßig in der CuO-Matrix verteilt ist.

Dieser Mangel an Gleichmäßigkeit erzeugt Bereiche mit "toter Masse" innerhalb des Nanokomposits. Diese Bereiche tragen zur Masse des Materials bei, ohne zu seinen gewünschten Bandlücken- oder photokatalytischen Eigenschaften beizutragen.

Die richtige Wahl für Ihr Ziel

Um sicherzustellen, dass Ihre ZnO-dotierten CuO-Nanokomposite wie beabsichtigt funktionieren, wählen Sie Ihre Materialien basierend auf der spezifischen physikalischen Eigenschaft aus, die Sie steuern möchten.

- Wenn Ihr Hauptaugenmerk auf Bandlücken-Engineering liegt: Sie müssen Vorläufer mit 99,99 % Reinheit verwenden, um sicherzustellen, dass die Dotierungskonzentration Ihren theoretischen Berechnungen entspricht.

- Wenn Ihr Hauptaugenmerk auf photokatalytischer Effizienz liegt: Hohe Reinheit ist nicht verhandelbar, da selbst geringfügige Verunreinigungen Rekombinationszentren schaffen können, die die Aktivität drastisch reduzieren.

Die ultimative Kontrolle über die Endanwendung beginnt mit der absoluten Reinheit der Ausgangsnitrate.

Zusammenfassungstabelle:

| Faktor | Einfluss hoher Reinheit (99,99 %) | Auswirkung geringer Reinheit/Verunreinigungen |

|---|---|---|

| Phasenstabilität | Verhindert instabile chemische Phasen | Führt zu strukturellen Defekten und fremden Nebenprodukten |

| Dotierungsgenauigkeit | Garantiert exakte ZnO-Konzentration | Verursacht unvorhersehbare Stöchiometrie und "tote Masse" |

| Bandlückenbreite | Ermöglicht präzises Bandlücken-Engineering | Führt zu inkonsistenten elektronischen Eigenschaften |

| Leistung | Maximiert die photokatalytische Aktivität | Schafft Rekombinationszentren, die die Effizienz verringern |

| Reproduzierbarkeit | Konsistente Chargen-zu-Chargen-Ergebnisse | Führt zu unvorhersehbaren und heterogenen Ergebnissen |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzision bei Ihren ZnO-dotierten CuO-Nanokompositen beginnt mit der richtigen thermischen Umgebung und hochwertigen Ausrüstung. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Syntheseanforderungen zu erfüllen. Ob Sie sich auf Bandlücken-Engineering oder die Maximierung der photokatalytischen Effizienz konzentrieren, unsere Ausrüstung gewährleistet die stabilen, kontrollierten Bedingungen, die für die Leistung von hochreinen Vorläufern erforderlich sind.

Bereit, überlegene Materialleistung zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- A. Naveen Kumar, Nithesh Naik. Solution combustion synthesis of ZnO doped CuO nanocomposite for photocatalytic and sensor applications. DOI: 10.1038/s41598-024-82764-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welches Material wird bei metallkeramischen Restaurationen verwendet? Ein Leitfaden zu Legierungen & Ästhetik

- Was sind die Vorteile einer Hochdruck-Stickstoffumgebung? Geschwindigkeit und Effizienz bei der thermischen Modifizierung von Holz

- Was ist der Zweck des Ausglühprozesses bei der OLED-Herstellung? Optimierung der Filmstabilität und Geräteleistung

- Was sind die Einschränkungen der Funktionalisierung durch Hochtemperatur-Aufheizung? Erreichen Sie chemische Präzision

- Wie unterstützt die mikrostrukturelle Beobachtung die Optimierung des LATP-Sinterns? Beherrschen Sie die Verarbeitung von hochdichten Materialien

- Wie funktioniert ein Rotationsverdampfer bei der Rückgewinnung von rohen Baumwollsamenlipiden? Optimieren Sie Ihre Lipidextraktion

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks in der Nachbehandlung von Pd/BPC-Katalysatoren? Leistung optimieren.

- Warum ist das Erreichen eines bestimmten Temperaturschwellenwerts während des Torfkohleprozesses entscheidend? Entfesseln Sie reine Metallurgie