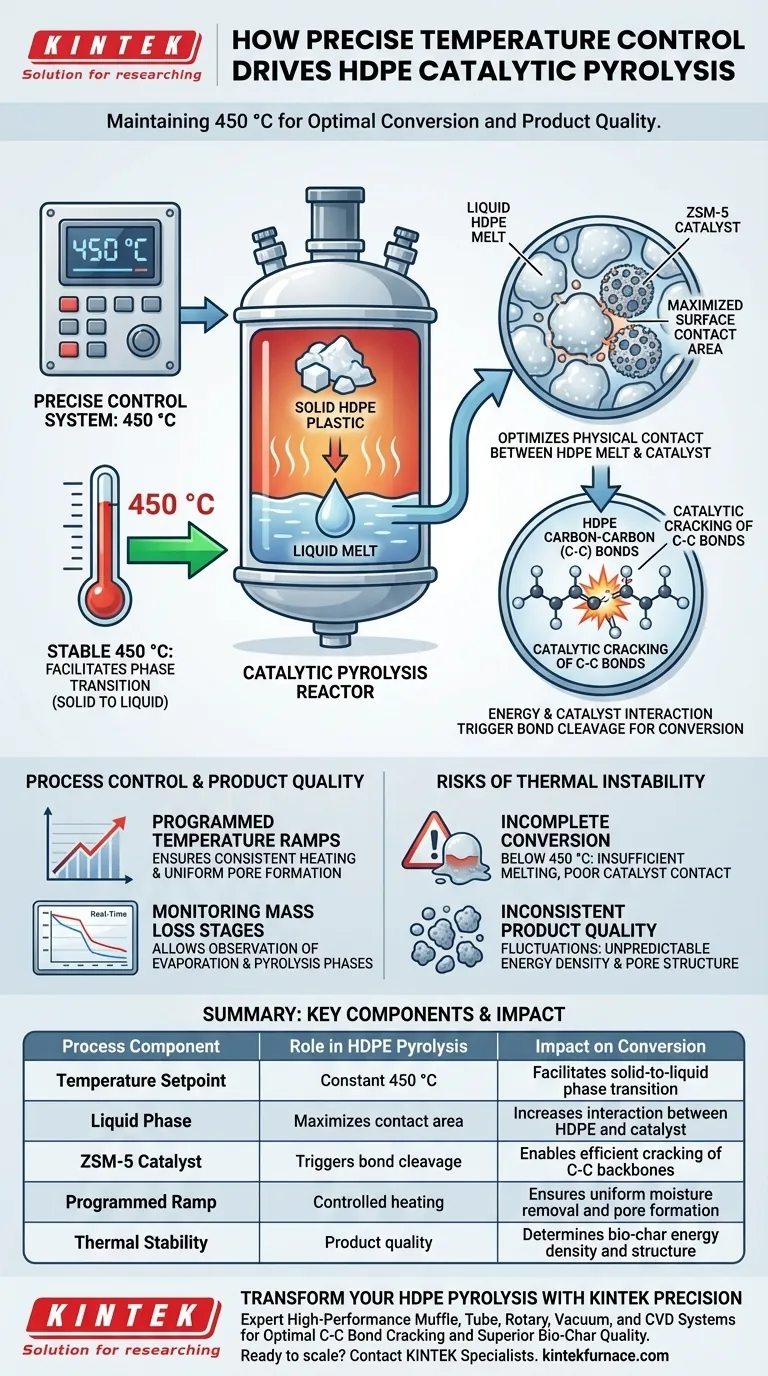

Ein präzises Temperaturregelsystem ist der grundlegende Treiber für die Effizienz der Pyrolyse von Polyethylen hoher Dichte (HDPE), insbesondere durch die Aufrechterhaltung der Reaktionsumgebung bei stabilen 450 °C. Diese thermische Präzision zwingt den festen Kunststoff, in eine flüssige Schmelze überzugehen, was die physikalische Kontaktfläche zwischen dem HDPE und dem ZSM-5-Katalysator maximiert, um den notwendigen chemischen Abbau auszulösen.

Kernbotschaft: Eine effektive katalytische Pyrolyse hängt vom Phasenübergang ab, nicht nur von der Wärmezufuhr. Durch die Aufrechterhaltung einer konstanten Temperatur optimiert das Regelsystem die Wechselwirkung der Oberfläche zwischen der Kunststoffschmelze und dem Katalysator, was die Spaltung von Kohlenstoff-Kohlenstoff-Bindungen erleichtert und den gesamten Umwandlungsprozess vorantreibt.

Die Mechanik der katalytischen Wechselwirkung

Erzeugung der flüssigen Phase

Die Hauptfunktion des Temperaturregelsystems besteht darin, eine konstante Temperatur von 450 °C zu erreichen und zu halten.

Bei diesem präzisen thermischen Sollwert durchläuft das HDPE einen vollständigen Phasenübergang von fest zu flüssig. Diese Verflüssigung ist die Voraussetzung für alle nachfolgenden chemischen Reaktionen in diesem spezifischen Prozess.

Maximierung des Oberflächenkontakts

Sobald das HDPE in einem flüssigen Schmelzzustand vorliegt, ändern sich die Dynamiken des Reaktors.

Die flüssige Phase vergrößert die Kontaktfläche zwischen den Kohlenwasserstoffketten und den ZSM-5-Katalysatorpartikeln erheblich. Ohne diesen engen physikalischen Kontakt kann der Katalysator nicht effektiv mit dem Massengut interagieren.

Auslösung der Bindungsspaltung

Die Wechselwirkung zwischen dem flüssigen HDPE und dem Katalysator löst die Reaktion aus.

Dieser spezifische thermische Zustand ermöglicht die katalytische Spaltung von C-C-Bindungen. Die präzise Umgebung von 450 °C liefert die Energie, die erforderlich ist, um das Kohlenstoffgerüst des Polymers effektiv zu brechen.

Prozesskontrolle und Produktqualität

Programmierbare Temperaturrampen

Über die Aufrechterhaltung eines statischen Sollwerts hinaus steuert ein automatisches Regelsystem den Annäherungsprozess an die Zieltemperatur.

Das System folgt einer spezifischen, programmierten Temperaturrampe. Dies gewährleistet, dass das Material gleichmäßig erhitzt wird und nicht thermischen Schocks oder ungleichmäßigen Erwärmungsraten ausgesetzt ist.

Überwachung der Massenverluststadien

Eine präzise Steuerung ermöglicht die Echtzeit-Beobachtung des Reaktionsfortschritts.

Durch die Bereitstellung einer Temperaturkompensation können Bediener die Massenverlustcharakteristiken über verschiedene Phasen hinweg überwachen. Dies beinhaltet die Unterscheidung zwischen anfänglicher Feuchtigkeitsverdampfung und den primären oder sekundären Pyrolysephasen.

Definition der Biokohle-Eigenschaften

Die Stabilität der thermischen Umgebung wirkt sich direkt auf die physikalischen Eigenschaften des festen Nebenprodukts aus.

Der während des Prozesses ausgeübte Kontrollgrad bestimmt die Entwicklung der Porenstruktur in der entstehenden Biokohle. Darüber hinaus beeinflusst diese Präzision die Gesamtdichte des Endprodukts.

Risiken thermischer Instabilität

Unvollständige Umwandlung

Wenn das System die strenge Anforderung von 450 °C nicht aufrechterhalten kann, kann der Phasenübergang beeinträchtigt werden.

Niedrigere Temperaturen können zu unzureichender Schmelzung führen, wodurch der notwendige Kontakt mit dem ZSM-5-Katalysator verhindert wird. Dies führt zu unreagiertem Material und ineffizienter C-C-Bindungsspaltung.

Inkonsistente Produktqualität

Zuverlässigkeit bei der Temperaturrampe ist entscheidend für die Produktgleichmäßigkeit.

Schwankungen während der Heizphasen können die Art und Weise verändern, wie Feuchtigkeit verdampft und wie die Pyrolyse beginnt. Diese Inkonsistenz führt häufig zu Biokohle mit unvorhersehbaren Energiedichten und unregelmäßigen Porenstrukturen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres HDPE-Pyrolyse-Setups zu maximieren, konzentrieren Sie sich auf die spezifischen Ergebnisse, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Umwandlungseffizienz liegt: Stellen Sie sicher, dass Ihr System 450 °C streng einhalten kann, um die flüssige Schmelze zu gewährleisten, die für maximalen Katalysatorkontakt und Bindungsspaltung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Biokohle-Qualität liegt: Priorisieren Sie ein System mit programmierbaren Rampen und Kompensation, um die Entwicklung der Porenstruktur und die Energiedichte zu steuern.

Präzise thermische Regelung verwandelt die Pyrolyse von einem chaotischen Heizprozess in einen kontrollierten verfahrenstechnischen Betrieb.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der HDPE-Pyrolyse | Auswirkung auf die Umwandlung |

|---|---|---|

| Temperatursollwert | Konstant 450 °C | Ermöglicht den Phasenübergang von fest zu flüssig |

| Flüssige Phase | Maximiert die Kontaktfläche | Erhöht die Wechselwirkung zwischen HDPE und Katalysator |

| ZSM-5-Katalysator | Löst Bindungsspaltung aus | Ermöglicht effiziente Spaltung von C-C-Rückgraten |

| Programmiertes Rampen | Kontrollierte Erwärmung | Gewährleistet gleichmäßige Feuchtigkeitsentfernung und Porenentstehung |

| Thermische Stabilität | Produktqualität | Bestimmt Energiedichte und Struktur der Biokohle |

Verwandeln Sie Ihre HDPE-Pyrolyse mit KINTEK-Präzision

Lassen Sie nicht zu, dass thermische Instabilität Ihre Umwandlungseffizienz beeinträchtigt. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle voll anpassbar an Ihre individuellen Laboranforderungen. Unsere präzisen Temperaturregelsysteme gewährleisten, dass Ihre katalytischen Reaktionen die exakte Umgebung von 450 °C für optimale C-C-Bindungsspaltung und überlegene Biokohle-Qualität erreichen.

Bereit, Ihre Forschung oder Produktion zu skalieren? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Hochtemperatur-Ofenlösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Wei Xiong, Jun Zhao. Acidic Site-Controlled ZSM-5 Catalysts for Fast Molten-Phase Pyrolysis of Plastic Waste with Tunable Product Distribution. DOI: 10.1021/acs.energyfuels.5c02781

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptzwecke der Verwendung von hochreinem Argongasstrom während der Pyrolyse von CMS-Membranen? Erzielen Sie hochreine Ergebnisse

- Warum ist das Erreichen eines bestimmten Temperaturschwellenwerts während des Torfkohleprozesses entscheidend? Entfesseln Sie reine Metallurgie

- Wie verbessert ein programmierbarer Hochtemperatur-Ofen die Kontrolle der Abkühlraten? Verbesserung der Integrität von Keramikteilen

- Wie steigert ein Labor-Industrieofen die Effizienz? Steigerung der Energieeinsparungen und Raumnutzung

- Welche Rolle spielt ein industrieller Schnellbrandofen bei der Metallisierung von PERT-Solarzellen? Steigerung der Zelleneffizienz

- Was ist die Funktion eines Hochdruckreaktors aus Edelstahl bei der hydrothermischen Karbonisierung (HTC)? Optimierung der Umwandlung von Ionenaustauscherharzen

- Was sind die Vorteile der Verwendung von Magnetronsputteranlagen im Vergleich zu MBE? Skalierbare 2D-Transistorlösungen

- Was ist Joulesche Erwärmung und wie hängt sie mit der Induktionserwärmung zusammen? Beherrschen Sie die Physik der berührungslosen Erwärmung