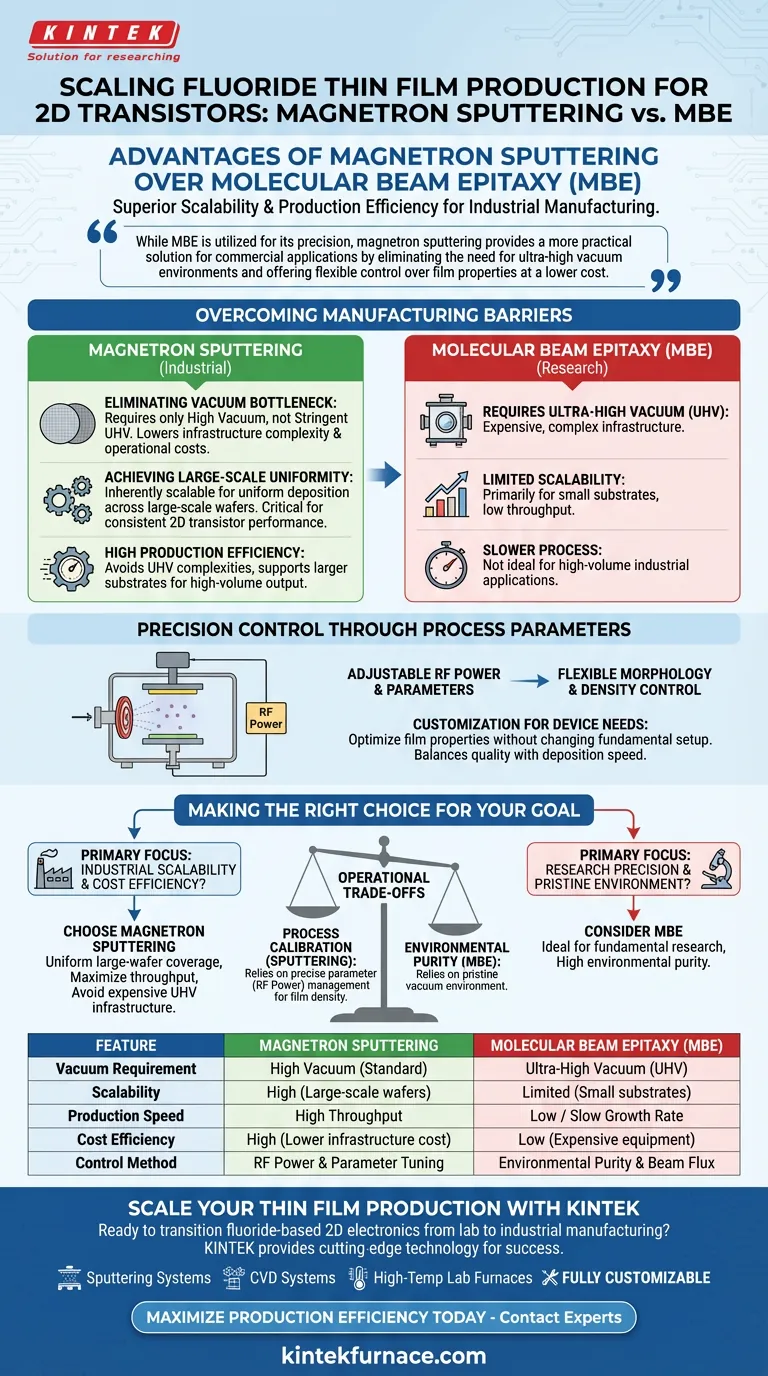

Magnetronsputtern zeichnet sich durch eine überlegene Skalierbarkeit und Produktionseffizienz im Vergleich zur Molekularstrahlepitaxie (MBE) aus. Es ermöglicht die gleichmäßige Abscheidung von Fluorid-Dünnschichten auf großflächigen Wafern und ist damit die bevorzugte Wahl für die industrielle Fertigung, bei der der Durchsatz entscheidend ist.

Während MBE für seine Präzision eingesetzt wird, bietet Magnetronsputtern eine praktischere Lösung für kommerzielle Anwendungen, indem es die Notwendigkeit von Ultrahochvakuumumgebungen eliminiert und eine flexible Kontrolle über die Schichteigenschaften zu geringeren Kosten ermöglicht.

Überwindung von Fertigungsbarrieren

Beseitigung des Vakuum-Engpasses

Einer der bedeutendsten Vorteile des Magnetronsputterns ist, dass es nicht die strengen Ultrahochvakuum-Bedingungen (UHV) erfordert, die für MBE unerlässlich sind.

Dies verringert die Komplexität der für die Fertigung erforderlichen Ausrüstungsinfrastruktur. Folglich senkt es die Eintrittsbarriere für die Fertigung und reduziert direkt die Betriebskosten.

Erreichung großflächiger Gleichmäßigkeit

Sputtern ist inhärent für Prozessskalierbarkeit ausgelegt, eine entscheidende Anforderung für den Übergang von der Forschung zur Produktion.

Die Technik gewährleistet eine gleichmäßige Schichtabscheidung auf großflächigen Wafern, was für die Aufrechterhaltung einer konsistenten Leistung über Millionen von 2D-Transistoren hinweg entscheidend ist.

Hohe Produktionseffizienz

Da es die Komplexität von UHV vermeidet und größere Substrate unterstützt, bietet Magnetronsputtern eine höhere Produktionseffizienz.

Dies macht es zu einem praktikableren Kandidaten für industrielle Hochvolumenanwendungen im Vergleich zum langsameren, restriktiveren MBE-Prozess.

Präzise Steuerung durch Prozessparameter

Flexible Morphologie-Anpassung

Magnetronsputtern ermöglicht die direkte Manipulation der physikalischen Eigenschaften der Schicht.

Durch die Anpassung der Hochfrequenz (HF)-Leistung und anderer Prozessparameter können Ingenieure die Morphologie und Dichte der Fluoridschichten flexibel steuern.

Anpassung an Geräteanforderungen

Diese Abstimmbarkeit stellt sicher, dass die Schichteigenschaften für spezifische Transistoranforderungen optimiert werden können, ohne die grundlegende Ausrüstungskonfiguration zu ändern.

Sie bietet eine Methode, um die Schichtqualität mit der Abscheidungsgeschwindigkeit auszugleichen und sich an die spezifischen Bedürfnisse der 2D-Transistorarchitektur anzupassen.

Verständnis der betrieblichen Kompromisse

Prozesskalibrierung vs. Umgebung

Während Sputtern die Notwendigkeit einer UHV-Umgebung beseitigt, verlagert es die Verantwortung für die Qualitätskontrolle auf das Parameter-Management.

Um die richtige Schichtdichte zu erreichen, ist eine präzise Kalibrierung der HF-Leistung erforderlich. Im Gegensatz zu MBE, das auf eine makellose Vakuumumgebung für die Reinheit angewiesen ist, verlässt sich Sputtern auf die kinetische Kontrolle des Abscheidungsprozesses, um die gewünschte Schichtstruktur zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl einer Abscheidungs-Methode für Fluorid-Dünnschichten in 2D-Transistoren sollten Sie den Umfang und die Ressourcen Ihres Projekts berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf industrieller Skalierbarkeit liegt: Wählen Sie Magnetronsputtern, um eine gleichmäßige Abdeckung großer Wafer zu gewährleisten und den Produktionsdurchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Nutzen Sie Sputtern, um die teure Infrastruktur zu vermeiden, die mit den Ultrahochvakuum-Anforderungen von MBE verbunden ist.

Durch die Priorisierung von Skalierbarkeit und flexibler Steuerung bietet Magnetronsputtern einen robusten Weg, um fluoridbasierte 2D-Elektronik vom Labor zur Produktionslinie zu bringen.

Zusammenfassungstabelle:

| Merkmal | Magnetronsputtern | Molekularstrahlepitaxie (MBE) |

|---|---|---|

| Vakuum-Anforderung | Hochvakuum (Standard) | Ultrahochvakuum (UHV) |

| Skalierbarkeit | Hoch (Großflächige Wafer) | Begrenzt (Kleine Substrate) |

| Produktionsgeschwindigkeit | Hoher Durchsatz | Niedrige / langsame Wachstumsrate |

| Kosteneffizienz | Hoch (Geringere Infrastrukturkosten) | Niedrig (Teure Ausrüstung) |

| Steuerungsmethode | HF-Leistung & Parameter-Tuning | Umgebungsreinheit & Strahlfluss |

Skalieren Sie Ihre Dünnschichtproduktion mit KINTEK

Sind Sie bereit, Ihre fluoridbasierten 2D-Elektroniksysteme von der Laborforschung zur industriellen Fertigung zu bringen? KINTEK bietet die Spitzentechnologie, die Sie für den Erfolg benötigen.

Unterstützt durch F&E-Expertise und Präzisionsfertigung bieten wir eine umfassende Palette von Sputtersystemen, CVD-Systemen und Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an die Dünnschichtarchitektur zu erfüllen. Unsere Ausrüstung ermöglicht es Ihnen, eine überlegene Schichtgleichmäßigkeit und -dichte ohne die prohibitiven Kosten von UHV-Infrastruktur zu erreichen.

Maximieren Sie Ihre Produktionseffizienz noch heute. Kontaktieren Sie unsere technischen Experten, um die perfekte maßgeschneiderte Lösung für Ihre Anforderungen an die 2D-Transistorfertigung zu finden.

Visuelle Anleitung

Referenzen

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist die Funktion von PVA-Bindemittel und Hochdruckverdichtung in SSBSN? Optimieren Sie die Vorbereitung Ihres Keramik-Grünkörpers

- Wie trägt ein Widerstandsheizofen zur Vorbereitung der Al/Cu-Bimetallschnittstelle bei? Expert Thermal Solutions

- Wie wirkt sich Hochtemperaturkalzinierung auf Kaolin aus? Steigerung der Oberfläche und katalytischen Reaktivität durch thermische Behandlung

- Wie unterscheiden sich ein Rotationsverdampfer und ein Trockenschrank mit konstanter Temperatur? Optimierung der Huminstoff-Probenvorbereitung

- Wofür wird ein Tiegelofen verwendet? Erzielen Sie reine, kontrollierte Schmelzen für Nichteisenmetalle

- Welche Umweltfaktoren können in einer Vakuumkammer kontrolliert werden? Hauptsächlich Druck, Temperatur, Luftfeuchtigkeit und Strahlung

- Was ist die Hauptfunktion eines Bridgman-Ofens? Beherrschung der gerichteten Erstarrung für Superlegierungen

- Warum ist ein vorgewärmtes Sauerstoffblasensystem für die Zündung von Chalkopyrit unerlässlich? Präzise Simulation der Flugstromschmelze gewährleisten