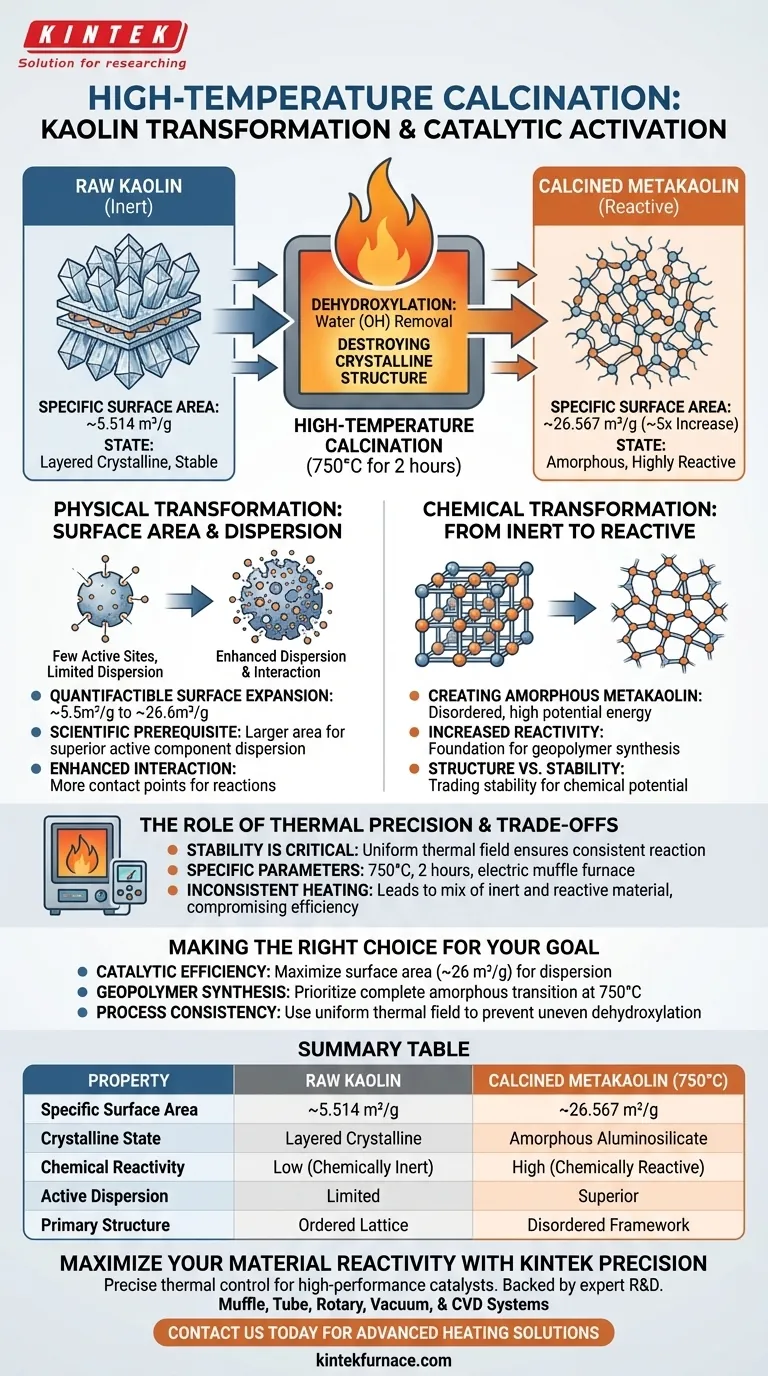

Die Hochtemperaturkalzinierung erhöht die spezifische Oberfläche von Kaolin dramatisch und vervielfacht im Wesentlichen seine verfügbare reaktive Oberfläche um den Faktor fünf. Durch die Unterwerfung des Materials einer kontrollierten thermischen Umgebung erweitert sich die spezifische Oberfläche von etwa 5,514 m²/g auf 26,567 m²/g, was sein Potenzial für katalytische Aktivität grundlegend verändert.

Der zugrunde liegende Mechanismus ist ein Phasenübergang, der als Dehydroxylierung bezeichnet wird. Dieser Prozess erhitzt das Material nicht einfach; er zerstört die ursprüngliche kristalline Struktur, um ein hochreaktives, amorphes Gerüst mit stark verbesserten Dispergierfähigkeiten zu schaffen.

Die physikalische Transformation: Oberfläche und Dispersion

Quantifizierbare Oberflächenexpansion

Die unmittelbarste Auswirkung der Kalzinierung ist messbar durch BET-Analyse. Der Prozess erweitert die spezifische Oberfläche des Materials von einem Basiswert von ca. 5,514 m²/g auf ca. 26,567 m²/g.

Der Mechanismus der Dispersion

Diese Erhöhung der Oberfläche ist die wissenschaftliche Voraussetzung für katalytische Effizienz. Eine größere Oberfläche ermöglicht eine überlegene Dispersion aktiver Komponenten.

Verbesserte Interaktion

Durch die Erweiterung der physikalischen Struktur bietet das Material mehr Kontaktpunkte für chemische Wechselwirkungen. Dies stellt sicher, dass die aktiven Komponenten nicht nur vorhanden sind, sondern zugänglich und für die Reaktion effektiv verteilt sind.

Die chemische Transformation: Von inert zu reaktiv

Dehydroxylierung

Im typischen Ofen bei 750 °C durchläuft Kaolin eine Dehydroxylierung. Dies ist die chemische Entfernung von Hydroxylgruppen (Wasser) aus dem Kristallgitter.

Zerstörung der kristallinen Ordnung

Rohes Kaolin besitzt eine geschichtete, stabile kristalline Struktur, die weitgehend chemisch inert ist. Die Hochtemperaturkalzinierung zerstört diese geschichtete Struktur absichtlich.

Schaffung von amorphem Metakaolin

Das Ergebnis dieser Zerstörung ist eine amorphe Aluminiumsilikatstruktur, bekannt als Metakaolin. Im Gegensatz zu seinem Vorläufer ist dieser ungeordnete Zustand sehr instabil und chemisch reaktiv und dient als notwendige Grundlage für die Geopolymer-Synthese.

Die Rolle der thermischen Präzision

Stabilität ist entscheidend

Die Transformation erfordert eine streng kontrollierte thermische Umgebung. Ein stabiles thermisches Feld ist notwendig, um sicherzustellen, dass die Reaktion im gesamten Material gleichmäßig abläuft.

Spezifische Parameter

Standardprotokolle verwenden oft einen elektrischen Muffelofen, der auf 750 °C für eine Dauer von zwei Stunden eingestellt ist. Diese spezifische Zeit-Temperatur-Kombination ist darauf abgestimmt, die Umwandlung in den reaktiven amorphen Zustand zu maximieren, ohne Sinterung zu verursachen (was die Oberfläche verringern würde).

Verständnis der Kompromisse

Die Notwendigkeit der Kontrolle

Während Hitze die Reaktivität erhöht, beruht der Prozess auf einem stabilen thermischen Feld. Inkonsistente Erwärmung kann zu einer Mischung aus nicht umgesetztem Kaolin (inert) und ordnungsgemäß kalziniertem Metakaolin führen, was die Effizienz des Endkatalysators beeinträchtigt.

Struktur vs. Stabilität

Sie tauschen die physikalische Stabilität von natürlichem Kaolin gegen die chemische Reaktivität von Metakaolin. Die amorphe Struktur ist wünschenswert, gerade weil sie "unbequem" ist und reagieren möchte, aber das bedeutet auch, dass das Material richtig gehandhabt und gelagert werden muss, um diese potentielle Energie zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer Kaolin-basierten Anwendung zu maximieren, beachten Sie die folgenden spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf katalytischer Effizienz liegt: Stellen Sie sicher, dass Ihr Kalzinierungsprozess die angestrebte spezifische Oberfläche (ca. 26 m²/g) erreicht, um die Dispersion der aktiven Inhaltsstoffe zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Geopolymer-Synthese liegt: Priorisieren Sie die Zerstörung der kristallinen Struktur bei 750 °C, um einen vollständigen Übergang in den amorphen, reaktiven Zustand zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Verwenden Sie einen Elektroofen, der ein gleichmäßiges thermisches Feld garantiert, um eine ungleichmäßige Dehydroxylierung zu verhindern.

Erfolgreiche Kalzinierung verwandelt einen passiven Füllstoff in eine aktive chemische Maschine, indem ihre atomare Architektur grundlegend neu gestaltet wird.

Zusammenfassungstabelle:

| Eigenschaft | Rohes Kaolin | Kalziniertes Metakaolin (750°C) |

|---|---|---|

| Spezifische Oberfläche | ~5,514 m²/g | ~26,567 m²/g |

| Kristalliner Zustand | Geschichtete kristalline Struktur | Amorphe Aluminiumsilikatstruktur |

| Chemische Reaktivität | Gering (chemisch inert) | Hoch (chemisch reaktiv) |

| Aktive Dispersion | Begrenzt | Überlegen |

| Primärstruktur | Geordnete Gitterstruktur | Ungeordnete Gerüststruktur |

Maximieren Sie die Reaktivität Ihres Materials mit KINTEK-Präzision

Präzise thermische Kontrolle ist der Unterschied zwischen einem inerten Füllstoff und einem Hochleistungskatalysator. Gestützt auf fachkundige F&E und Fertigung bietet KINTEK Hochstabilitäts-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die gleichmäßige Dehydroxylierung und Oberflächenexpansion zu gewährleisten, die Ihr Labor benötigt.

Unsere anpassbaren Hochtemperaturöfen bieten das stabile thermische Feld, das für eine konsistente Metakaolin-Produktion und Geopolymer-Synthese notwendig ist. Kontaktieren Sie uns noch heute, um Ihren Kalzinierungsprozess zu optimieren und erfahren Sie, wie unsere fortschrittlichen Heizlösungen Ihre Materialforschung transformieren können.

Visuelle Anleitung

Referenzen

- Luqman Buchori, Ndaru Okvitarini. Preparation of KI/KIO3/Methoxide Kaolin Catalyst and Performance Test of Catalysis in Biodiesel Production. DOI: 10.26554/sti.2024.9.2.359-370

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist die Reinheit von Oxidvorläufern für ZnO-dotiertes CuO entscheidend? Gewährleistung einer hohen photokatalytischen Leistung

- Was sind die materiellen und strukturellen Anforderungen an Heizwände? Optimieren Sie Ihren extern beheizten Retortenofen

- Warum muss das Kugelfräsen von Aluminiumlegierungspulvern in Argon erfolgen? Sicherstellung der Materialintegrität und Verhinderung von Oxidation

- Welche Bedeutung hat die sofortige Überführung frisch abgeschiedener CuO-Filme in einen 125°C heißen Ofen? Sicherstellung der Filmdichte

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Bestimmung des Feuchtigkeitsgehalts von Quecksilber-reduzierten Kohleadsorbentien? Wichtige Erkenntnisse

- Welche Rolle spielt die thermische Behandlung im Ofen bei der Phasenanalyse von Kaolin? Optimieren Sie Ihre Katalysatorstruktur

- Was ist der Zweck des Vortrocknens von SiO2-Rohmaterialien bei 400 Grad Celsius? Präzise stöchiometrische Synthese gewährleisten

- Wie schneidet ein Hybrid-Mikrowellen-Sinterofen im Vergleich zu herkömmlichen Öfen ab? Optimierung der BZT-Keramikproduktion