Ein Hybrid-Mikrowellen-Sinterofen verändert die Produktion von Bariumzirkoniumtitanat (BZT) grundlegend, indem er von externer Wärmeleitung auf interne volumetrische Erwärmung umstellt. Für BZT-Keramiken reduziert dieser Ansatz die Verarbeitungszeit drastisch auf nur 30 Minuten, während die erforderlichen Sintertemperaturen gesenkt werden, was einen deutlichen Effizienzvorteil gegenüber herkömmlichen Öfen bietet.

Die Kernidee Durch die Nutzung von Mikrowellenenergie, die direkt mit dem Material koppelt, erreicht das hybride Sintern eine schnelle Verdichtung, die herkömmliche Strahlungswärme nicht erreichen kann. Dieser Prozess erzeugt BZT-Keramiken mit überlegenen dielektrischen und ferroelektrischen Eigenschaften, indem er die Kornvergröberung wirksam hemmt und die mikrostrukturelle Gleichmäßigkeit gewährleistet.

Die Mechanik der Effizienz

Volumetrischer Heizmechanismus

Im Gegensatz zu herkömmlichen Öfen, die eine Probe von außen nach innen erwärmen (Leitung), nutzen Hybrid-Mikrowellenöfen die volumetrische Erwärmung.

Die Mikrowellenenergie koppelt direkt mit dem BZT-Material und erzeugt gleichzeitig im gesamten Volumen der Keramik im Inneren Wärme.

Drastische Reduzierung der Verarbeitungszeit

<Der unmittelbarste operationelle Unterschied ist die Geschwindigkeit des thermischen Zyklus.

Während das traditionelle Sintern lange Aufheiz- und Haltezeiten beinhaltet, kann das hybride Mikrowellen-Sintern den Prozess in nur 30 Minuten abschließen.

Diese schnelle Verarbeitungsfähigkeit senkt den Energieverbrauch und erhöht den Produktionsdurchsatz im Vergleich zu herkömmlichen Methoden erheblich.

Auswirkungen auf Mikrostruktur und Leistung

Hemmung der Kornvergröberung

Beim traditionellen Sintern erlaubt die lange Einwirkung hoher Temperaturen oft, dass die Körner in der Keramik übermäßig wachsen (Vergröberung).

Die schnellen Aufheizraten des hybriden Mikrowellenverfahrens verweigern dem Material die benötigte Zeit für dieses Vergröberungsereignis.

Dies führt zu einer feineren, besser kontrollierten Kornstruktur, die für Hochleistungskeramiken entscheidend ist.

Verbesserte Dichte und Gleichmäßigkeit

Da die Wärme gleichmäßig aus dem Materialinneren erzeugt wird, werden Temperaturgradienten minimiert.

Dies führt zu einer verbesserten Dichte und einer besseren mikrostrukturellen Gleichmäßigkeit über die gesamte BZT-Probe.

Defekte, die mit ungleichmäßiger Erwärmung verbunden sind und bei herkömmlichen Öfen häufig auftreten, werden erheblich reduziert.

Überlegene elektrische Eigenschaften

Die physikalischen Verbesserungen der Struktur der Keramik übertragen sich direkt auf die funktionelle Leistung.

Die hohe Dichte und die feine Kornstruktur, die mit dieser Methode erzielt werden, führen zu verbesserten Dielektrizitätskonstanten und besseren ferroelektrischen Eigenschaften.

Verständnis der Kompromisse

Abhängigkeit von der Materialkopplung

Es ist wichtig zu beachten, dass die Effizienz dieser Methode von der Fähigkeit des Materials abhängt, mit Mikrowellenenergie zu "koppeln".

Der Prozess hängt von den spezifischen dielektrischen Verlustcharakteristiken des BZT-Materials zur Wärmeerzeugung ab; Materialien mit schlechten Kopplungseigenschaften lassen sich möglicherweise nicht so effektiv ohne zusätzliche Heizmittel sintern (daher die "hybride" Natur einiger Ofendesigns).

Empfindlichkeit der Prozesssteuerung

Die extreme Geschwindigkeit des Prozesses erfordert eine präzise Steuerung.

Da die Erwärmung so schnell erfolgt, ist die Aufrechterhaltung des thermischen Gleichgewichts entscheidend, um thermische Schocks zu verhindern, obwohl die volumetrische Natur der Erwärmung dieses Risiko besser mindert als eine schnelle externe Erwärmung.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie zwischen hybrider Mikrowellen-Sinterung und traditionellen Methoden für die BZT-Produktion entscheiden, berücksichtigen Sie Ihre spezifischen Leistungsmetriken.

- Wenn Ihr Hauptaugenmerk auf dem Produktionsdurchsatz liegt: Die hybride Mikrowellen-Sinterung ist die überlegene Wahl und reduziert die Zykluszeiten von Stunden auf Minuten.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leistung liegt: Die Hybridmethode ist vorzuziehen, da sie durch eine bessere mikrostrukturelle Kontrolle höhere dielektrische Konstanten und ferroelektrische Eigenschaften liefert.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Die signifikante Reduzierung von Temperatur und Zeit macht die hybride Mikrowellen-Sinterung zur nachhaltigeren Option.

Letztendlich bietet die hybride Mikrowellen-Sinterung für BZT-Keramiken eine technische Verbesserung gegenüber traditionellen Methoden, indem sie schnelle Verarbeitungsgeschwindigkeiten mit überlegener Materialqualität kombiniert.

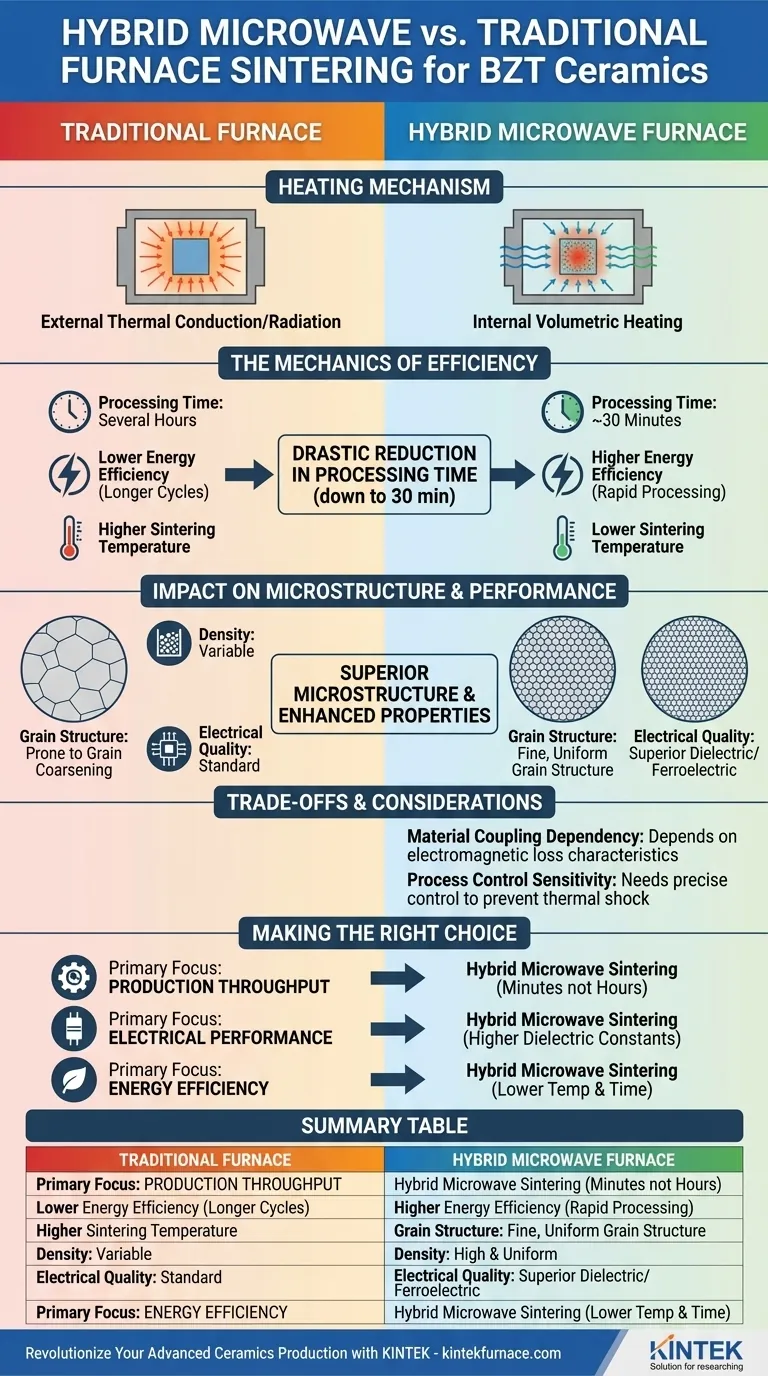

Zusammenfassungstabelle:

| Merkmal | Traditioneller Ofen | Hybrid-Mikrowellenofen |

|---|---|---|

| Heizmethode | Externe Leitung/Strahlung | Interne volumetrische Erwärmung |

| Sinterzeit | Mehrere Stunden | ~30 Minuten |

| Mikrostruktur | Anfällig für Kornvergröberung | Feine, gleichmäßige Kornstruktur |

| Dichte | Variabel | Hoch & gleichmäßig |

| Energieeffizienz | Niedriger (längere Zyklen) | Höher (schnelle Verarbeitung) |

| Elektrische Qualität | Standard | Überlegene dielektrische/ferroelektrische Eigenschaften |

| Hauptvorteil | Einfacher, etablierter Prozess | Hoher Durchsatz & Materialqualität |

Revolutionieren Sie Ihre Produktion von Hochleistungskeramiken mit KINTEK

Möchten Sie die dielektrische Leistung und Dichte Ihrer BZT-Materialien verbessern und gleichzeitig die Energiekosten senken? KINTEK bietet hochmoderne thermische Lösungen, unterstützt durch erstklassige F&E und Fertigung.

Unsere Palette spezialisierter Geräte – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – kann vollständig an Ihre individuellen Sinteranforderungen angepasst werden. Ob Sie die Präzision einer kontrollierten Atmosphäre oder die Effizienz einer schnellen thermischen Verarbeitung benötigen, unsere Hochtemperatur-Laböfen stellen sicher, dass Ihre Forschung und Produktion maximale mikrostrukturelle Gleichmäßigkeit erzielen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- T. Avanish Babu, W. Madhuri. Energy storage and catalytic behaviour of cmWave assisted BZT and flexible electrospun BZT fibers for energy harvesting applications. DOI: 10.1038/s41598-024-52705-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Was sind die prozesstechnischen Vorteile der Verwendung von PVT im Vergleich zu Lösungsverfahren für organische Kristalle? Erhöhung der Reinheit und Gleichmäßigkeit

- Welche Designüberlegungen sind bei kundenspezifischen Vakuumkammern wichtig? Optimieren für Leistung, Kosten und Anwendungsanforderungen

- Was ist die Funktion des schnellen Abschreckens nach einer Hochtemperatur-Wärmebehandlung? Master AlSi10Mg Mikrostrukturkontrolle

- Welche Vorteile bietet Torfkoks im Vergleich zu herkömmlichem Holzkohle? Steigern Sie die Effizienz Ihres Ofens um 22 %

- Warum ist ein hochreines Argonflussregelsystem unerlässlich? Gewährleistung von Präzision bei metallurgischen Simulationen

- Wie werden elektrische Öfen in der Pulvermetallurgie und im 3D-Druck eingesetzt? Präzises Sintern und Wärmebehandlung freischalten

- Was sind die Vorteile der Nutzung fortschrittlicher Technologie in Wärmebehandlungsöfen? Erreichen Sie überlegene Materialqualität und Effizienz

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank bei der Herstellung von modifiziertem expandiertem Graphit? Gewährleistung der chemischen Stabilität