Im Kern sind Elektroöfen der wesentliche letzte Schritt sowohl in der Pulvermetallurgie als auch in vielen metallischen 3D-Druck-Workflows. Sie sind dafür verantwortlich, ein zerbrechliches Objekt aus losem Metallpulver in ein dichtes, starkes und funktionales Teil zu verwandeln. Dies erreichen sie hauptsächlich durch einen Hochtemperaturprozess namens Sintern, bei dem Wärme präzise angewendet wird, um die Metallpartikel miteinander zu verschmelzen, ohne sie vollständig zu schmelzen.

Die entscheidende Erkenntnis ist, dass ein Elektroofen in diesen Anwendungen nicht bloß ein Ofen ist; er ist ein Präzisionsinstrument zur metallurgischen Steuerung. Die Fähigkeit des Ofens, Temperatur, Zeit und atmosphärische Bedingungen zu kontrollieren, bestimmt direkt die Enddichte, Festigkeit und mechanische Leistung des Teils.

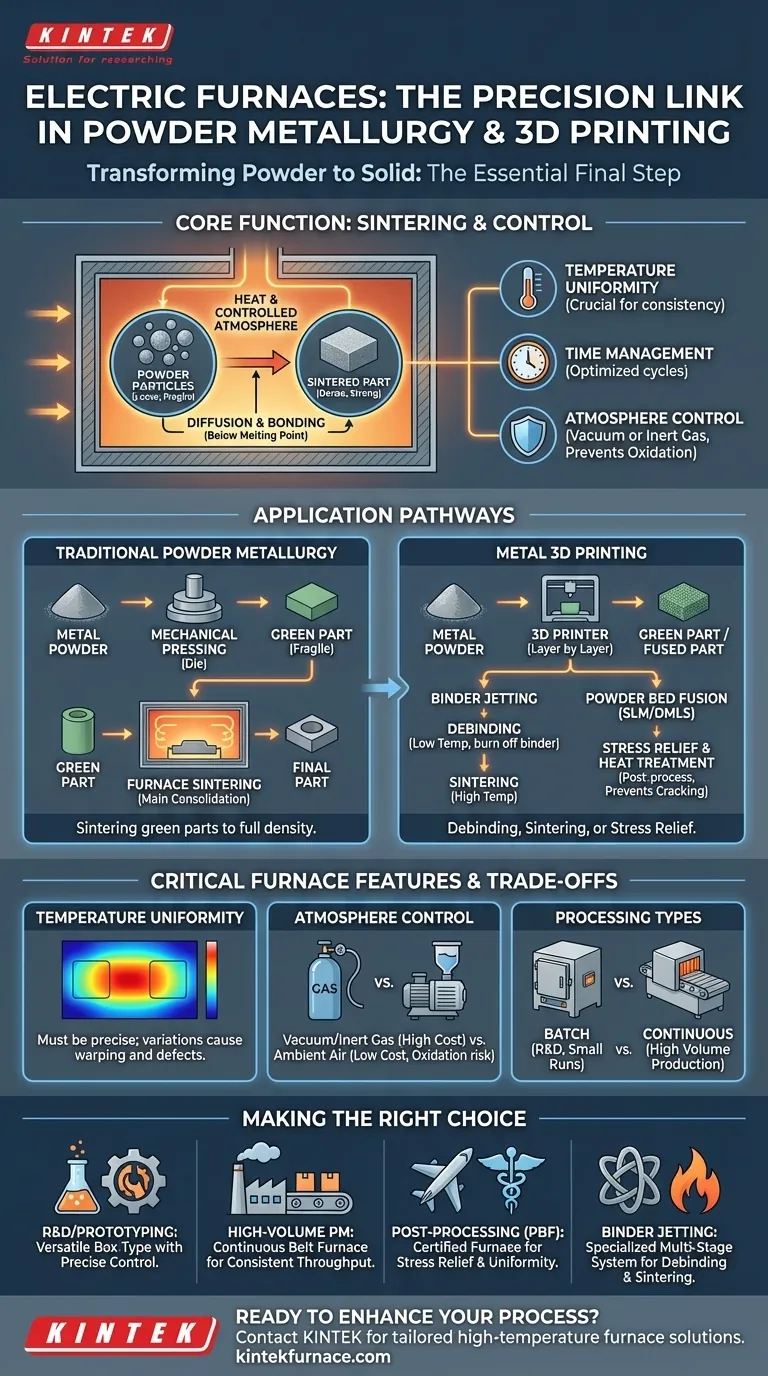

Die Kernfunktion: Vom Pulver zum festen Teil

Die grundlegende Aufgabe des Ofens besteht darin, thermische Energie in einer hochkontrollierten Umgebung anzuwenden. Diese Energie bewirkt physikalische und chemische Veränderungen, die das Metallpulver zu einer festen Masse mit wünschenswerten Eigenschaften konsolidieren.

Sintern: Die Grundlage des Prozesses

Sintern ist die Hauptfunktion. Der Ofen erhitzt das Material auf eine Temperatur unterhalb seines Schmelzpunktes, typischerweise etwa 70-90 % der absoluten Schmelztemperatur. An diesem Punkt diffundieren Atome an den Kontaktpunkten der Pulverpartikel über die Partikelgrenzen, wodurch sich die Partikel verbinden und das Teil verdichtet und schrumpft.

Wärmebehandlung und Spannungsarmglühen

Bei Verfahren wie dem Direkten Metall-Lasersintern (DMLS) oder dem Selektiven Laserschmelzen (SLM) wird das Teil bereits im Drucker verschmolzen. Die schnelle Erwärmung und Abkühlung erzeugt jedoch immense innere Spannungen. Ein Ofen wird dann zur Nachbehandlung eingesetzt, um diese Spannungen abzubauen, Rissbildung zu verhindern und die Duktilität und Zähigkeit des Teils zu verbessern.

Atmosphärenkontrolle: Verhinderung von Oxidation

Das Erhitzen von Metallen auf hohe Temperaturen in Gegenwart von Sauerstoff führt zu schneller Oxidation (Rostbildung), was die Materialeigenschaften zerstört. Hochtemperatur-Elektroöfen verwenden ein Vakuum oder werden mit einem Inertgas (wie Argon oder Stickstoff) gefüllt, um eine modifizierte Atmosphäre zu schaffen, die das Teil während des thermischen Zyklus schützt.

Wesentliche Anwendungsunterschiede

Obwohl die zugrunde liegenden Prinzipien ähnlich sind, unterscheidet sich die spezifische Rolle des Ofens erheblich zwischen der traditionellen Pulvermetallurgie und verschiedenen 3D-Druckverfahren.

In der traditionellen Pulvermetallurgie

Bei dieser etablierten Methode wird Metallpulver zunächst mechanisch in eine gewünschte Form gepresst. Dieses Objekt, bekannt als „Grünteil“, ist zerbrechlich. Die Aufgabe des Ofens ist es, dieses Grünteil zu einem vollständig dichten und starken Endbauteil zu sintern. Dies ist der Hauptkonsolidierungsschritt.

Im Metall-3D-Druck

Der Einsatz des Ofens hängt stark von der verwendeten 3D-Drucktechnologie ab.

Binder Jetting: Dieser Prozess ist der traditionellen Pulvermetallurgie am ähnlichsten. Ein Drucker trägt schichtweise ein flüssiges Bindemittel auf ein Metallpulverbett auf und erzeugt so ein Grünteil. Dieses Teil wird dann in einen Ofen für einen zweistufigen Prozess gelegt: zunächst ein Niedertemperaturzyklus zum Abbrennen des Bindemittels (Entbindern), gefolgt von einem Hochtemperaturzyklus zum Sintern.

Pulverbettfusion (SLM/DMLS): Hier schmilzt und verschmilzt ein Laser- oder Elektronenstrahl das Pulver direkt im Drucker. Der Ofen wird nicht zur primären Konsolidierung verwendet. Stattdessen ist er ein entscheidendes Nachbearbeitungswerkzeug zur Spannungsarmglühung und Wärmebehandlung (Glühen), um die Mikrostruktur und die mechanischen Eigenschaften des Materials zu optimieren.

Verständnis der Kompromisse und kritischen Merkmale

Die Auswahl und der Betrieb eines Ofens erfordern ein Verständnis des Gleichgewichts zwischen Kosten, Komplexität und der Qualität des Endprodukts. Diese Merkmale sind für den Erfolg unverzichtbar.

Die Vorrangstellung der Temperaturgleichmäßigkeit

„Präzise Temperaturregelung“ ist das kritischste Merkmal. Selbst geringfügige Temperaturschwankungen am Bauteil können zu ungleichmäßiger Schrumpfung führen, was Verzug oder interne Defekte verursacht. Hochwertige Öfen sind so konzipiert, dass sie eine hervorragende Temperaturgleichmäßigkeit im gesamten Heizraum gewährleisten.

Die Kosten der Atmosphärenkontrolle

Ein einfacher Ofen, der an Umgebungsluft betrieben wird, ist am günstigsten, eignet sich aber nur für Materialien, die nicht leicht oxidieren, wie z.B. bestimmte Keramiken. Öfen, die eine inerte Gasatmosphäre halten können, sind komplexer und teurer. Vakuumöfen, die die reinste Umgebung für hochreaktive Metalle wie Titan bieten, stellen das höchste Maß an Kontrolle und Kosten dar.

Chargen- vs. kontinuierliche Verarbeitung

Für Forschung, Prototyping und Kleinserienproduktion ist ein Kastenofen ideal. Diese werden in einzelnen Chargen be- und entladen. Für die industrielle Großserienproduktion, wie sie in der Automobilindustrie zu finden ist, werden große kontinuierliche Öfen oder Bandöfen eingesetzt, bei denen die Teile auf einem Förderband verschiedene Temperaturzonen durchlaufen.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt den erforderlichen Ofentyp und Prozess. Der Ofen ist kein Einheitswerkzeug; er muss auf das Material und den Fertigungsablauf abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung oder Prototyping liegt: Ein vielseitiger Kastenofen mit präziser Temperatur- und Atmosphärenkontrolle bietet die größte Flexibilität zum Experimentieren mit verschiedenen Materialien und Zyklen.

- Wenn Ihr Hauptaugenmerk auf der Pulvermetallurgie mit hohem Volumen liegt: Ein kontinuierlicher Bandofen, der für ein spezifisches Sinterprofil ausgelegt ist, ist unerlässlich, um gleichbleibende Qualität und einen kostengünstigen Durchsatz zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Nachbearbeitung für die Pulverbettfusion (SLM/DMLS) liegt: Ihre Priorität ist ein zertifizierter Ofen zur Wärmebehandlung und Spannungsarmglühung, der eine außergewöhnliche Temperaturgleichmäßigkeit garantiert, um Luft- oder Medizintechnikstandards zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf dem Binder Jetting liegt: Sie benötigen ein System, das sowohl das Entbindern bei niedriger Temperatur als auch das Sintern bei hoher Temperatur durchführen kann, was oft mit zwei separaten, spezialisierten Öfen erreicht wird.

Letztendlich ist die Beherrschung des Ofens der Schlüssel zur Ausschöpfung des vollen Potenzials jedes pulverförmigen Fertigungsprozesses.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselfunktionen | Gängige Ofentypen |

|---|---|---|

| Pulvermetallurgie | Sintern von Grünteilen zur vollen Dichte | Kastenofen, kontinuierlicher Bandofen |

| Binder Jetting 3D-Druck | Entbindern und Sintern | Spezialisierte mehrstufige Öfen |

| Pulverbettfusion 3D-Druck | Spannungsarmglühen und Wärmebehandlung | Vakuumöfen, Inertgasöfen |

Möchten Sie Ihren Pulvermetallurgie- oder 3D-Druckprozess mit präzisen Elektroöfen verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Sinter-, Entbinder- und Wärmebehandlungsprozesse für überragende Teilequalität und Effizienz optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung