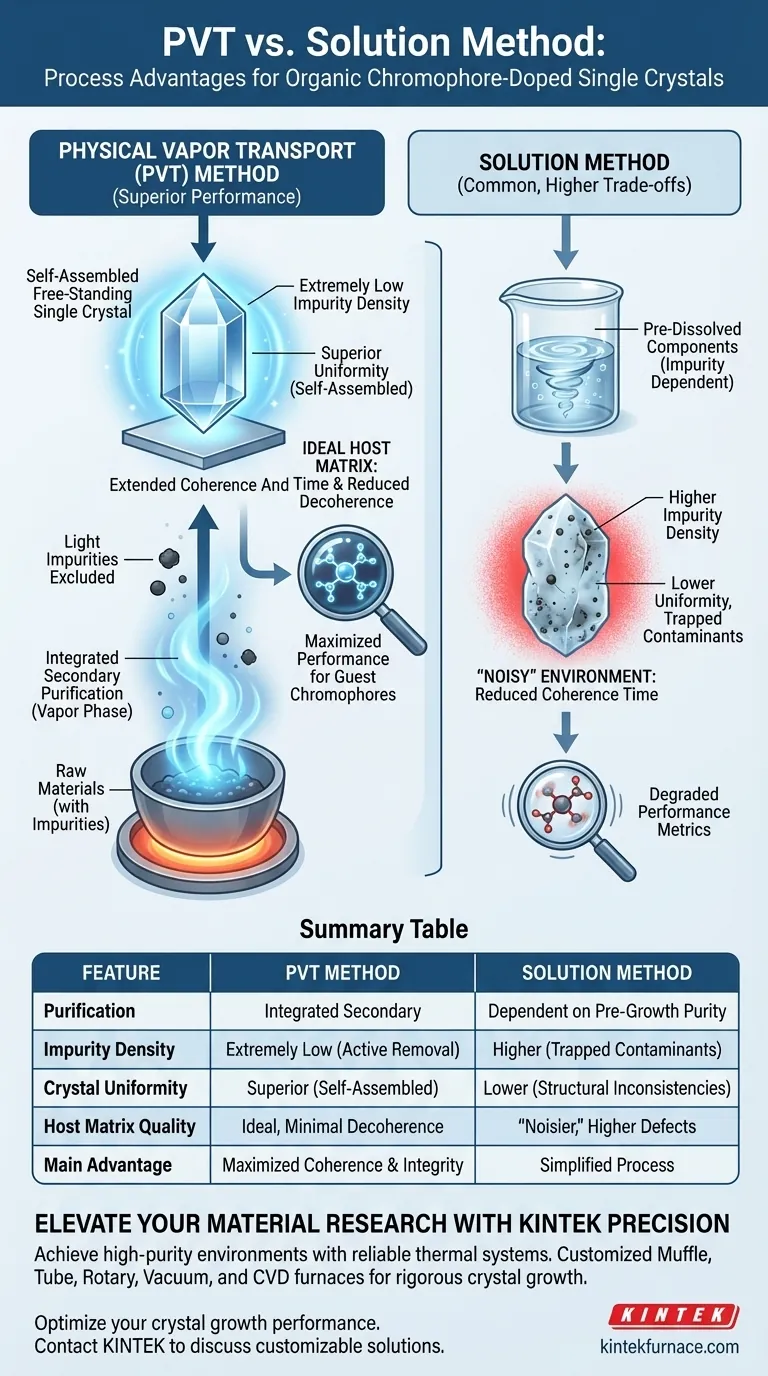

Die physikalische Dampftransportmethode (PVT) zeichnet sich dadurch aus, dass sie einen sekundären Reinigungsmechanismus direkt in den Kristallwachstumsprozess integriert. Im Gegensatz zur Lösungsmethode trennt PVT effektiv leichte Verunreinigungen von den Rohmaterialien, was zu selbstorganisierten, freistehenden organischen Einkristallen mit überlegener Gleichmäßigkeit führt. Dieser Prozess liefert eine extrem niedrige Verunreinigungsdichte und schafft eine optimierte Wirtsmatrix, die für die Verlängerung der Kohärenzzeit des molekularen Systems unerlässlich ist.

Während lösungsbasierte Methoden üblich sind, bietet PVT einen deutlichen Vorteil, indem es Wachstum mit Reinigung koppelt. Dies führt zu einer hochgradig gleichmäßigen Wirtsmatrix, die verunreinigungsbedingte Dekohärenz minimiert und sie zur überlegenen Wahl für Hochleistungsanwendungen macht.

Der Reinigungsvorteil

Integrierte sekundäre Reinigung

Der bedeutendste prozesstechnische Vorteil von PVT ist seine Fähigkeit, sekundäre Reinigung gleichzeitig mit dem Kristallwachstum durchzuführen.

Während die Lösungsmethode auf der Reinheit der vorgelösten Komponenten beruht, filtert PVT das Material aktiv während des Phasenübergangs. Dies stellt sicher, dass die endgültige Kristallstruktur nicht durch Verunreinigungen im Rohmaterial beeinträchtigt wird.

Eliminierung leichter Verunreinigungen

PVT ist besonders wirksam bei der Trennung von leichten Verunreinigungen vom Ausgangsmaterial.

Durch die Nutzung der Unterschiede in den Dampftransporteigenschaften werden leichte Verunreinigungen aus dem wachsenden Kristallgitter ausgeschlossen. Dies führt zu einem chemischen Reinheitsgrad, der durch Standard-Lösungsverfahren schwer zu erreichen ist.

Strukturelle Überlegenheit gegenüber Lösungsverfahren

Verbesserte Gleichmäßigkeit

Im Vergleich zu Metall-organischen Gerüstverbindungen (MOFs), die über die Lösungsmethode hergestellt werden, weisen Kristalle, die über PVT gezüchtet werden, eine deutlich höhere Gleichmäßigkeit auf.

Die selbstorganisierende Natur der freistehenden Kristalle in der Gasphase verhindert strukturelle Inkonsistenzen, die häufig bei lösungsgezogenen Gegenstücken auftreten. Diese Gleichmäßigkeit ist entscheidend für Anwendungen, die konsistente physikalische Eigenschaften über das gesamte Kristallvolumen erfordern.

Schaffung der idealen Wirtsmatrix

Die Kombination aus hoher Gleichmäßigkeit und extrem niedriger Verunreinigungsdichte schafft eine ideale Wirtsmatrix für Gastmoleküle.

In dotierten Systemen bestimmt die Qualität des Wirtsgitters direkt die Leistung der Gastchromophore. Eine sauberere, gleichmäßigere PVT-gezogene Matrix ermöglicht es diesen Molekülen, sich mit weniger Defekten zu integrieren.

Verständnis der betrieblichen Kompromisse

Die Kosten von Verunreinigungen bei Lösungsverfahren

Der Hauptnachteil der Wahl der Lösungsmethode gegenüber PVT ist die Beibehaltung von Verunreinigungen.

Bei lösungsbasiertem Wachstum werden Verunreinigungen oft im Gitter oder in den Lösungsmitteleinschlüssen eingeschlossen. Dies führt zu einer "verrauschten" Umgebung für die Gastmoleküle, was die Leistungskennzahlen direkt verschlechtert.

Auswirkungen auf die Kohärenzzeit

Der ultimative Kompromiss betrifft die Kohärenzzeit des molekularen Systems.

Kristalle mit höheren Verunreinigungsdichten und geringerer Gleichmäßigkeit – typisch für Lösungsverfahren – leiden unter reduzierter Kohärenz. Wenn Ihre Anwendung auf langen Kohärenzzeiten beruht, stellt die Lösungsmethode im Vergleich zu PVT einen erheblichen Leistungskompromiss dar.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von organischen Chromophor-dotierten Kristallen zu maximieren, bewerten Sie Ihre spezifischen Anforderungen anhand der Fähigkeiten von PVT.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Kohärenzzeit liegt: Priorisieren Sie PVT, um die niedrigstmögliche Verunreinigungsdichte zu gewährleisten und das Umgebungsrauschen um die Gastmoleküle zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Konsistenz liegt: Nutzen Sie PVT, um eine hohe Gleichmäßigkeit zu erzielen und die strukturellen Defekte zu vermeiden, die bei lösungsgezogenen MOFs häufig auftreten.

Wählen Sie die PVT-Methode, wenn die Integrität der Wirtsmatrix für den Erfolg Ihres molekularen Systems nicht verhandelbar ist.

Zusammenfassungstabelle:

| Merkmal | Physikalischer Dampftransport (PVT) | Lösungsmethode |

|---|---|---|

| Reinigung | Integrierte sekundäre Reinigung während des Wachstums | Abhängig von der Materialreinheit vor dem Wachstum |

| Verunreinigungsdichte | Extrem niedrig; aktive Entfernung leichter Verunreinigungen | Höher; Verunreinigungen oft im Gitter eingeschlossen |

| Kristallgleichmäßigkeit | Überlegen; selbstorganisierte freistehende Strukturen | Niedriger; anfällig für strukturelle Inkonsistenzen |

| Qualität der Wirtsmatrix | Ideal für Gastmoleküle; minimale Dekohärenz | Rauschintensivere Umgebung; höhere Defektdichte |

| Hauptvorteil | Maximierte Kohärenzzeit und strukturelle Integrität | Vereinfachter Prozess, aber höhere Leistungskompromisse |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Um die für den erfolgreichen physikalischen Dampftransport erforderlichen hochreinen Umgebungen zu erreichen, benötigen Sie zuverlässige thermische Systeme. KINTEK bietet branchenführende Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle durch fachkundige F&E und Fertigung unterstützt werden. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um die strengen Anforderungen des organischen Einkristallwachstums und der verunreinigungsfreien Verarbeitung zu erfüllen.

Sind Sie bereit, Ihre Kristallwachstumsleistung zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere anpassbaren Ofenlösungen Ihre spezifischen Forschungs- und Produktionsziele unterstützen können.

Visuelle Anleitung

Referenzen

- Ian B. Logue, Bumsu Lee. Ensemble emission of isolated organic chromophores incorporated into an organometallic single crystal. DOI: 10.1515/nanoph-2025-0079

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum wird XPS zur Analyse von Mangan-Katalysatoren verwendet? Beherrschen Sie Oberflächenvalenzzustände für verbesserte Reaktivität

- Welche Rolle spielt ein industrieller kastenförmiger Widerstandsofen bei der Phosphorkonvertierung? Materialherstellung.

- Was sind die Vorteile der Verwendung eines optischen Zonenofens für VNbMoTaW? Erreichen Sie ultrahohe Reinheit und Homogenisierung

- Warum gilt elektromagnetische Induktionserwärmung als umweltfreundlich? Keine Emissionen & Hoher Wirkungsgrad

- Warum ist ein Trockenschrank mit präziser Temperaturregelung für NiO-CGO-Anodenträger unerlässlich? Gewährleistung der Zellintegrität

- Wofür wird ein Tiegelofen verwendet? Erzielen Sie reine, kontrollierte Schmelzen für Nichteisenmetalle

- Was ist der Zweck der Verwendung eines Flüssigstickstoffadsorptionsinstruments und der BET-Analyse? Charakterisierung von RCM-Nanosheets

- Was ist die Bedeutung von FE-SEM für SSBSN-Keramiken? Beherrschen Sie die morphologische Analyse für überlegene elektrische Leistung