Der Hauptvorteil der Verwendung eines optischen Zonenofens mit Xenonlampenheizung ist seine Fähigkeit, ultrahohe Glühtemperaturen zu erreichen und gleichzeitig absolute Materialreinheit zu gewährleisten. Im Gegensatz zu herkömmlichen Laboröfen, die die für VNbMoTaW-Legierungen erforderlichen ~2000°C nicht erreichen können, nutzt diese Methode fokussiertes Licht, um die Elementdiffusion zu induzieren und die einphasige kubisch-raumzentrierte (BCC) Struktur der Legierung ohne Tiegel zu stabilisieren.

Der extreme Schmelzpunkt von VNbMoTaW (ca. 2682 K) macht Standard-Muffelöfen für die Homogenisierung unwirksam. Die Xenonlampenheizung löst dieses Problem, indem sie eine fokussierte, hochenergetische Energiequelle bereitstellt, die das Material lokal verarbeitet, Kontaminationen durch Behälter vermeidet und die Bildung einer stabilen Kristallstruktur gewährleistet.

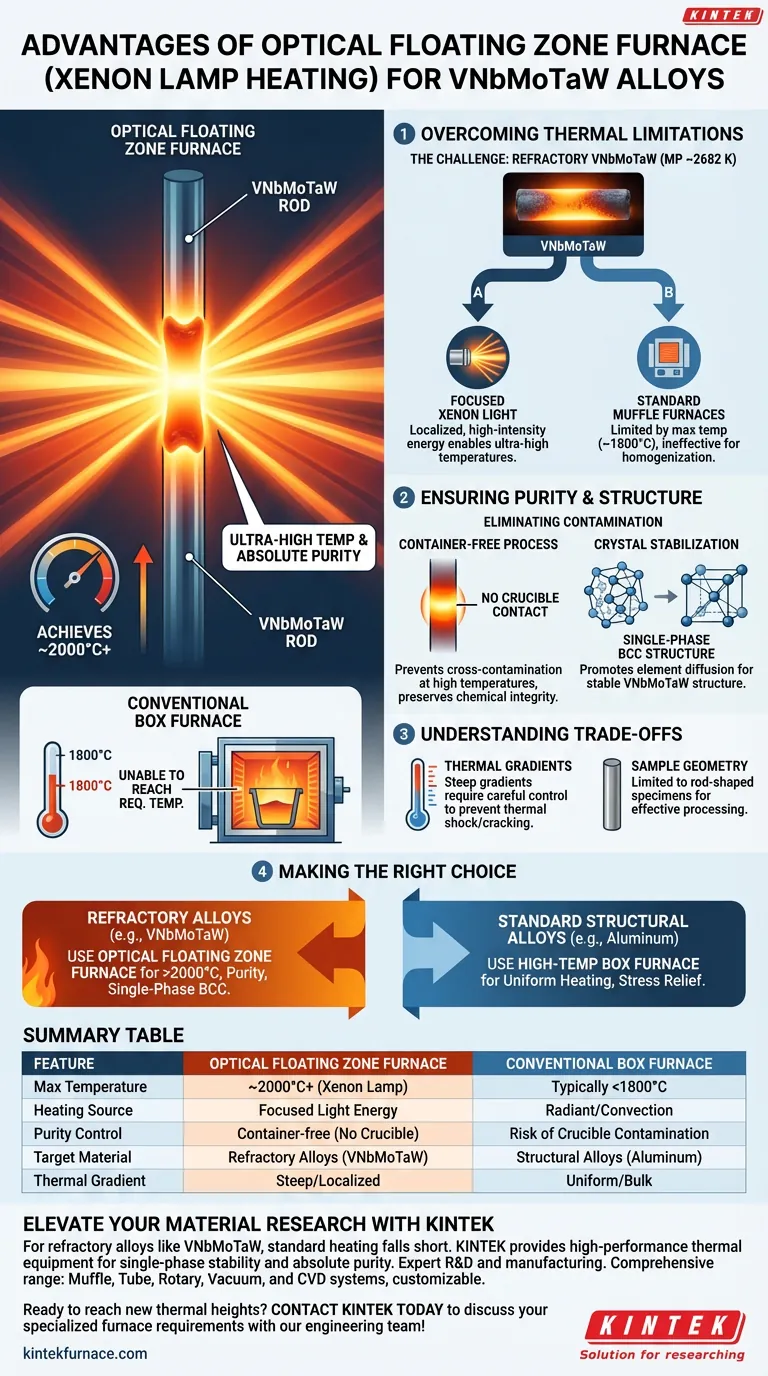

Überwindung thermischer Grenzen

Die Herausforderung hochschmelzender Legierungen

VNbMoTaW ist eine hochschmelzende Legierung mit einem außergewöhnlich hohen Schmelzpunkt von etwa 2682 K. Herkömmliche Wärmebehandlungsanlagen, wie z. B. Kammeröfen, die für Aluminiumlegierungen (z. B. AA6061 bei 415 °C) verwendet werden, können einfach nicht die erforderlichen Temperaturen erreichen, um dieses Material zu beeinflussen.

Erreichen von Homogenisierungstemperaturen

Um VNbMoTaW richtig zu glühen, müssen die Temperaturen oft 2000 °C erreichen. Standard-Labor-Muffelöfen sind im Allgemeinen nicht in der Lage, diese thermischen Niveaus aufrechtzuerhalten.

Die Kraft des fokussierten Xenonlichts

Ein optischer Zonenofen nutzt Hochleistungs-Xenonlampen, um Standard-Heizgrenzen zu umgehen. Durch die Konzentration von Lichtenergie auf eine bestimmte Zone der Probe erzeugt er die intensive, lokalisierte Wärme, die zur Verarbeitung von Materialien mit extrem hohem Schmelzpunkt erforderlich ist.

Gewährleistung von Reinheit und Struktur

Vermeidung von Behälterkontamination

Ein entscheidender Vorteil des Zonenverfahrens ist, dass es ein "behälterfreier" Prozess ist. Da das Material lokal erhitzt wird, während es von seinen eigenen festen Abschnitten gehalten oder gestützt wird, gibt es keinen Kontakt mit einem Tiegel oder Behälter.

Verhinderung von Verunreinigungen

Bei Temperaturen nahe 2000 °C werden die meisten Legierungen hochreaktiv und würden einen Standardtiegel chemisch angreifen oder Verunreinigungen daraus aufnehmen. Die Xenonlampenheizung verhindert diese Kreuzkontamination und bewahrt die chemische Integrität der VNbMoTaW-Legierung.

Stabilisierung der Kristallstruktur

Das ultimative Ziel dieser Hochtemperaturglühung ist die Homogenisierung. Die fokussierte Wärme fördert effektiv die Diffusion von Elementen innerhalb der Legierung, was zu einer stabilen, einphasigen kubisch-raumzentrierten (BCC) Struktur führt.

Verständnis der Kompromisse

Verwaltung von Temperaturgradienten

Während die lokale Erwärmung leistungsstark ist, erzeugt sie steile Temperaturgradienten im Vergleich zur gleichmäßigen Umgebung eines Kammerofens. Bei spröden Legierungen wie VNbMoTaW ist eine sorgfältige Kontrolle erforderlich, um thermische Schocks oder Rissbildung während des Abkühlens zu verhindern.

Einschränkungen der Probengeometrie

Im Gegensatz zu Kammeröfen, die verschiedene Formen aufnehmen können, erfordern Zonenöfen typischerweise stabförmige Proben. Dies schränkt die Geometrie des Materials ein, das Sie effektiv verarbeiten können.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Heizmethode auszuwählen, bewerten Sie die physikalischen Eigenschaften Ihres spezifischen Legierungssystems.

- Wenn Ihr Hauptaugenmerk auf hochschmelzenden Legierungen liegt (z. B. VNbMoTaW): Sie müssen einen optischen Zonenofen verwenden, um ~2000 °C zu erreichen und eine reine, einphasige BCC-Struktur ohne Tiegelkontamination zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Standard-Strukturlegierungen liegt (z. B. Aluminium AA6061): Sie sollten einen Hochtemperatur-Kammerofen verwenden, um eine gleichmäßige Erwärmung des gesamten Materials und eine präzise Spannungsentlastung bei niedrigeren Temperaturen zu gewährleisten.

Wählen Sie die Methode, die dem Schmelzpunkt und der Reaktivität Ihres Materials entspricht, um die strukturelle Integrität zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Optischer Zonenofen | Konventioneller Kammerofen |

|---|---|---|

| Max. Temperatur | ~2000°C+ (Xenonlampe) | Typischerweise <1800°C |

| Heizquelle | Fokussierte Lichtenergie | Strahlung/Konvektion |

| Reinheitskontrolle | Behälterfrei (kein Tiegel) | Risiko der Tiegelkontamination |

| Zielmaterial | Hochschmelzende Legierungen (VNbMoTaW) | Strukturlegierungen (Aluminium) |

| Temperaturgradient | Steil/Lokalisiert | Gleichmäßig/Gesamt |

Erweitern Sie Ihre Materialforschung mit KINTEK

Für hochschmelzende Legierungen wie VNbMoTaW reichen Standard-Heizlösungen nicht aus. KINTEK liefert die Hochleistungs-Wärmeanlagen, die erforderlich sind, um einphasige Stabilität und absolute Reinheit zu erreichen. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Laborlösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle für Ihre spezifischen metallurgischen Bedürfnisse anpassbar sind.

Bereit, neue thermische Höhen zu erreichen? Kontaktieren Sie KINTEK noch heute, um Ihre speziellen Ofenanforderungen mit unserem Ingenieurteam zu besprechen!

Visuelle Anleitung

Referenzen

- Tomohito Tsuru, Haruyuki Inui. Intrinsic factors responsible for brittle versus ductile nature of refractory high-entropy alloys. DOI: 10.1038/s41467-024-45639-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie steuern Präzisions-Elektrotrockenschränke die Ausfällung von verstärkenden Phasen in recycelten Aluminiumlegierungen?

- Was ist die Funktion eines Hochdruck-Hydrothermalreaktors bei der Hydrochar-Synthese? Biomasse-Transformation freischalten

- Wie erleichtern thermische Abisolierwerkzeuge und Heizgeräte das Recycling von Solarmodulen? Leitfaden zur Rückgewinnung von hochwertigem Glas

- Wie verbessert der Nachwalz-Glühprozess die Grenzflächenmikrostruktur? Verbesserung der Titan-Stahl-Bindungsfestigkeit

- Was sind die Verwendungszwecke von Öfen im Labor? Das unverzichtbare Werkzeug für die Materialumwandlung

- Was ist der Zweck der Nachbehandlung von stickstoffdotiertem Carbid-abgeleitetem Kohlenstoff (N-CDC)? Optimierung von Reinheit und Leistung

- Welche Prozessprobleme werden durch die Verwendung eines Walking-Beam-Ofenmodells gelöst? Bewältigen Sie thermische Spannungsherausforderungen bei Verbundplatten

- Warum ein präzises Heizölbad für AP-SCVD verwenden? Beherrschen Sie den Dampfdruck des Vorläufers für die Genauigkeit von Dünnschichten