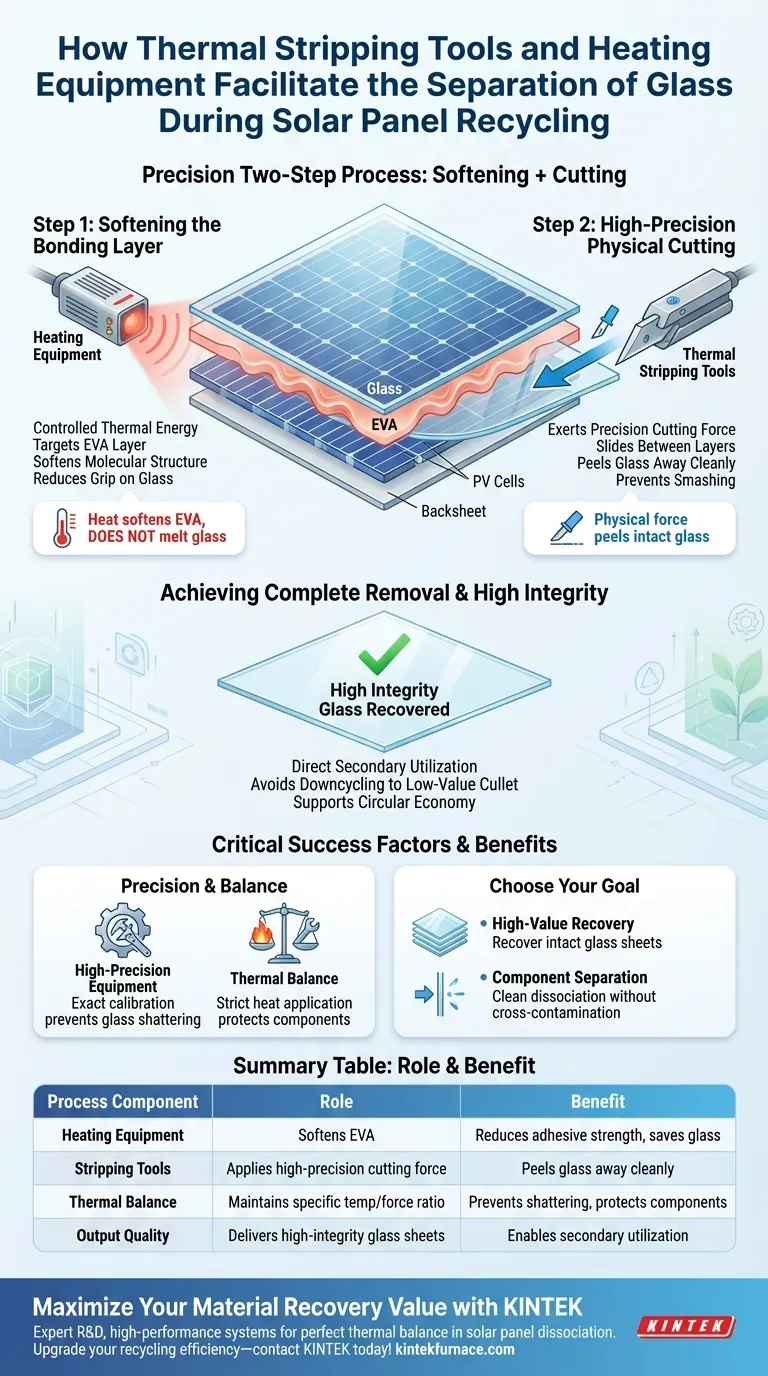

Das thermische Abisolieren nutzt eine präzise Zwei-Schritt-Interaktion zwischen Temperatur und physischer Kraft. Dieser Prozess beginnt mit dem Einsatz von Heizgeräten, um die Ethylen-Vinylacetat (EVA)-Schicht zu erweichen, die die Komponenten des Solarmoduls miteinander verbindet. Sobald das Klebstoffmaterial biegsam ist, üben hochpräzise Abisolierwerkzeuge eine spezifische Schneidkraft aus, um die Glasschicht vollständig abzulösen.

Durch das Erweichen des Bindemittels vor dem Anwenden mechanischer Kraft stellt diese Methode sicher, dass das Glas mit hoher Integrität zurückgewonnen wird, was seine direkte sekundäre Nutzung ermöglicht, anstatt es zu zerkleinertem Schrott zu reduzieren.

Die Mechanik der Trennung

Erweichen der Bindeschicht

Die größte Herausforderung beim Recycling von Solarmodulen ist die starke Haftung der Ethylen-Vinylacetat (EVA)-Schicht. Heizgeräte begegnen diesem Problem, indem sie kontrollierte thermische Energie auf das Modul anwenden. Diese Wärme schmilzt das Glas nicht, sondern zielt spezifisch auf das EVA ab und erweicht seine molekulare Struktur, um seinen Halt auf der Glasoberfläche zu verringern.

Hochpräzises physikalisches Schneiden

Sobald das EVA erweicht ist, verlässt sich der Prozess auf thermische Abisolierwerkzeuge. Diese Werkzeuge üben eine hochpräzise physikalische Schneidkraft aus. Anstatt das Modul zu zertrümmern, gleitet das Werkzeug zwischen die Schichten oder greift die Oberfläche, um das Glas von den darunter liegenden photovoltaischen Zellen abzuziehen.

Erreichen einer vollständigen Entfernung

Die Synergie zwischen der Wärme und dem Schneidwerkzeug ermöglicht die vollständige Entfernung der Glasschicht. Da die Bindung thermisch geschwächt wurde, kann das physikalische Werkzeug die Materialien sauber trennen. Dies verhindert, dass Rückstände von EVA oder Siliziumzellen am Glas haften bleiben.

Warum Integrität wichtig ist

Ermöglichung der sekundären Nutzung

Der deutlichste Vorteil dieser Methode ist die Qualität des Ergebnisses. Der Prozess stellt sicher, dass das Glas mit hoher Integrität zurückgewonnen wird.

Vermeidung von Downcycling

Herkömmliche Zerkleinerungsmethoden verwandeln Solarglas oft in staubförmigen oder gläsernen Bruch von geringem Wert. Indem das Glas durch präzises Abisolieren intakt bleibt, behält das Material seinen Wert. Dies ermöglicht eine direkte sekundäre Nutzung und unterstützt eine effizientere Kreislaufwirtschaft für Solarmaterialien.

Verständnis der Kompromisse

Abhängigkeit von Präzision

Der Erfolg dieser Methode hängt stark von hochpräzisen Geräten ab. Wenn die Abisolierwerkzeuge nicht exakt kalibriert sind, könnte die physische Kraft das Glas trotz der Erwärmung zerbrechen.

Die Notwendigkeit eines thermischen Gleichgewichts

Der Prozess erfordert ein strenges Gleichgewicht der Wärme. Die Heizgeräte müssen das EVA ausreichend erweichen, ohne andere wiederverwertbare Komponenten zu beschädigen. Es ist keine Brachialmethode; sie erfordert die richtige Kombination aus thermischer Anwendung und mechanischer Kraft, um effektiv zu funktionieren.

Die richtige Wahl für Ihr Ziel treffen

Diese Technologie wurde speziell für Recycler entwickelt, die den Materialwert über die reine Volumenreduzierung stellen.

- Wenn Ihr Hauptaugenmerk auf der Rückgewinnung hochwertiger Materialien liegt: Nutzen Sie diese Methode, um intakte Glasplatten für die direkte sekundäre Nutzung zurückzugewinnen.

- Wenn Ihr Hauptaugenmerk auf der Trennung von Komponenten liegt: Verlassen Sie sich auf die Kombination aus Wärme und Präzisionsschneiden, um das EVA sauber vom Glas zu trennen, ohne Kreuzkontamination.

Das thermische Abisolieren verwandelt das Recycling von Solarmodulen von einem destruktiven Zerkleinerungsprozess in einen präzisen Rückgewinnungsvorgang.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der Trennung | Nutzen für das Recycling |

|---|---|---|

| Heizgeräte | Erweicht die Ethylen-Vinylacetat (EVA)-Schicht | Reduziert die Klebkraft, ohne das Glas zu schmelzen |

| Abisolierwerkzeuge | Übt eine hochpräzise physikalische Schneidkraft aus | Löst das Glas sauber von den PV-Zellen ab |

| Thermisches Gleichgewicht | Aufrechterhaltung eines spezifischen Temperatur-/Kraftverhältnisses | Verhindert Glasbruch und schützt Komponenten |

| Ausgabequalität | Liefert Glasplatten mit hoher Integrität | Ermöglicht direkte sekundäre Nutzung und Kreislaufwirtschaft |

Maximieren Sie den Wert Ihrer Materialrückgewinnung mit KINTEK

Verliert Ihr Recyclingprozess Wert durch zerkleinerten Schrott? KINTEK ermöglicht es Recyclern, von der destruktiven Zerkleinerung zur präzisen Rückgewinnung überzugehen. Mit Unterstützung von Experten in F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperatur-Laböfen, die darauf ausgelegt sind, das perfekte thermische Gleichgewicht für die Trennung von Solarmodulen zu erreichen.

Ob Sie Ihren EVA-Erweichungsprozess verfeinern müssen oder eine maßgeschneiderte thermische Lösung für die Komponententrennung benötigen, unser Team steht bereit, um Ihnen bei der Rückgewinnung von Materialien mit hoher Integrität zu helfen.

Verbessern Sie Ihre Recyclingeffizienz – kontaktieren Sie KINTEK noch heute!

Visuelle Anleitung

Referenzen

- Yuxuan Sun. Methods and Improvement Measures Based on Solar Panel Recycling. DOI: 10.54254/2755-2721/2025.gl24086

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind fortschrittliche Materialien und Verbundwerkstoffe? Erschließen Sie überlegene Leistung für Ihre Innovationen

- Wie beeinflusst die Haltezeit in einem Hochtemperatur-Laborofen Wolfram-freie Fe-C-B-Cr-W-Legierungen? Optimierung der Phasendissolution

- Warum ist eine präzise Anpassung der Legierungszusammensetzung bei der Herstellung von Hochleistungs-Cr-Mo-V-Gussstahl erforderlich?

- Welche Rolle spielt das Packungsmedium im Festkörper-Pulverborierprozess? Erhöhung der Metallhärte bei hohen Temperaturen

- Warum ist ein elektrischer Heizofen in einen Kapselstech-Reaktor integriert? Präzise Flüssigkeitsanalyse sicherstellen

- Welche Rolle spielt MgO-Pulver bei der Nickel-Aluminium-VCS? Präzise thermische Kontrolle & Pulverqualität erzielen

- Was ist der Zweck der Hochtemperaturkalzinierung von Diatomeenerde? Steigerung der Reaktivität für die Geopolymerherstellung

- Wie verbessert der QIO-Algorithmus die Präzision der Temperaturregelung in Elektroöfen? Globale Optimierung erreichen