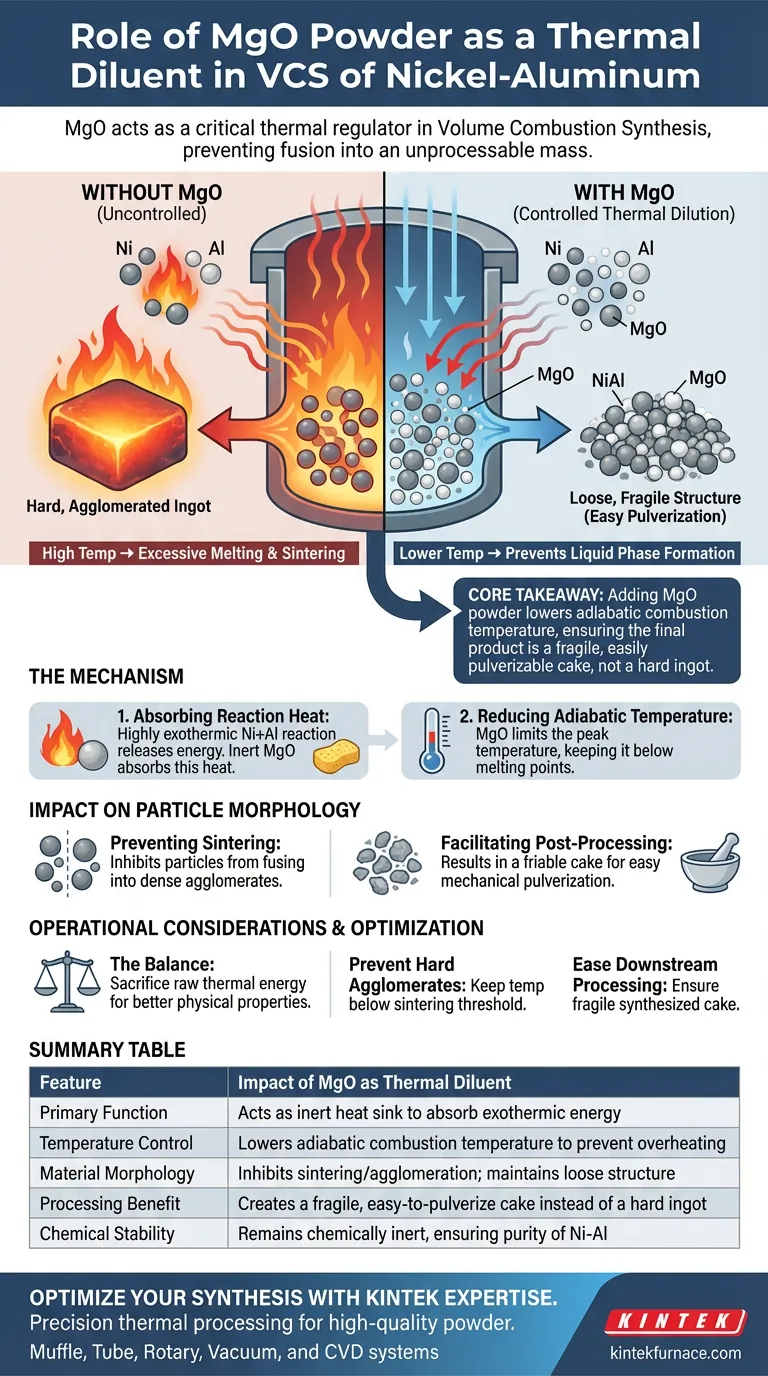

Bei der Volumenverbrennungssynthese (VCS) von Nickel-Aluminium-Legierungen dient MgO-Pulver als kritischer thermischer Regulator, der die Kontrolle über die Reaktionsumgebung aufrechterhält. Es fungiert hauptsächlich als Wärmesenke, die überschüssige Energie absorbiert, um zu verhindern, dass das synthetisierte Material zu einer nicht verarbeitbaren festen Masse verschmilzt.

Kernbotschaft Die Zugabe von MgO-Pulver senkt die adiabatische Verbrennungstemperatur der Reaktion und verhindert übermäßiges Schmelzen und Sintern. Dies stellt sicher, dass das endgültige Nickel-Aluminium-Produkt eine lockere, fragile Struktur behält, die leicht zu pulverisieren ist, anstatt ein harter, agglomerierter Barren zu sein.

Der Mechanismus der thermischen Verdünnung

Absorption von Reaktionswärme

Die Reaktion zwischen Nickel und Aluminium ist stark exotherm und setzt erhebliche Energiemengen frei. MgO, ein Keramikmaterial mit hohem Schmelzpunkt, wird der Mischung als chemisch inertes "Verdünnungsmittel" zugesetzt.

Seine Hauptfunktion besteht darin, einen Teil der während der Synthese erzeugten Wärme zu absorbieren. Da es nicht mit den Metallpulvern reagiert, dämpft es effektiv die thermische Intensität des Systems.

Reduzierung der adiabatischen Temperatur

Durch die Absorption dieser Wärme reduziert MgO die adiabatische Verbrennungstemperatur (die maximal theoretische Temperatur, die die Reaktion erreicht).

Die Kontrolle dieser Temperatur ist unerlässlich. Wenn die Temperatur ungehindert ansteigt, kann sie die Schmelzpunkte der Bestandteile überschreiten, was zu einem Verlust der mikrostrukturellen Kontrolle führt.

Auswirkungen auf die Partikelmorphologie

Verhinderung von Sintern und Agglomeration

Hohe Temperaturen während der VCS führen typischerweise dazu, dass die neu gebildeten NiAl-Partikel schmelzen und sich verbinden, ein Prozess, der als Sintern bekannt ist.

Durch die Senkung der Reaktionstemperatur verhindert MgO diese übermäßige Bildung von flüssiger Phase. Dies verhindert, dass die Partikel zu großen, dichten Agglomeraten verschmelzen.

Erleichterung der Nachbearbeitung

Der physikalische Zustand des Endprodukts wird durch die während der Synthese erreichte Spitzentemperatur bestimmt.

Da MgO das Schmelzen begrenzt, ist das resultierende Produkt ein lockerer und fragiler Kuchen. Diese Zerbrechlichkeit ist ein wesentlicher betrieblicher Vorteil, da sie eine einfache Pulverisierung in die endgültige Pulverform ermöglicht, ohne dass schwere Brechausrüstung erforderlich ist.

Betriebliche Überlegungen

Die Notwendigkeit des Gleichgewichts

Während sich der primäre Bezug auf die Vorteile konzentriert, ist es wichtig, das Verdünnungsmittel als Kontrollhebel zu betrachten.

Die Zugabe von MgO ist ein bewusster Kompromiss. Sie führen ein inertes Material ein, um rohe thermische Energie im Austausch für bessere physikalische Eigenschaften und einfachere Handhabung des Endprodukts zu opfern.

Optimierung Ihrer Synthesestrategie

Um die besten Ergebnisse bei der Nickel-Aluminium-VCS zu erzielen, sollten Sie berücksichtigen, wie die Menge des Verdünnungsmittels mit Ihren Produktionszielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung harter Agglomerate liegt: Verwenden Sie MgO, um die Verbrennungstemperatur unter dem Schwellenwert zu halten, bei dem schnelles Sintern auftritt.

- Wenn Ihr Hauptaugenmerk auf der Erleichterung der nachgelagerten Verarbeitung liegt: Nutzen Sie den Verdünnungseffekt, um sicherzustellen, dass der synthetisierte Kuchen zerbrechlich genug für eine einfache mechanische Pulverisierung ist.

Durch die Verwendung von MgO zur Modulation der thermischen Energie der Reaktion stellen Sie einen Prozess sicher, der sowohl sicher als auch in der Lage ist, hochwertige, handhabbare Pulver zu liefern.

Zusammenfassungstabelle:

| Merkmal | Auswirkung von MgO als thermisches Verdünnungsmittel |

|---|---|

| Hauptfunktion | Wirkt als inerte Wärmesenke zur Absorption exothermer Reaktionsenergie |

| Temperaturkontrolle | Senkt die adiabatische Verbrennungstemperatur, um Überhitzung zu verhindern |

| Materialmorphologie | Hemmt Sintern/Agglomeration; erhält lockere Struktur |

| Verarbeitungsnutzen | Erzeugt einen fragilen, leicht zu pulverisierenden Kuchen anstelle eines harten Barrens |

| Chemische Stabilität | Bleibt chemisch inert und gewährleistet die Reinheit von Ni-Al-Intermetallverbindungen |

Optimieren Sie Ihre Synthese mit KINTEK Expertise

Präzision bei der thermischen Verarbeitung ist der Unterschied zwischen einer verschmolzenen Masse und einem hochwertigen Pulver. Mit fachkundiger F&E und Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre spezifischen Volumenverbrennungssyntheseanforderungen vollständig anpassbar sind.

Ob Sie Intermetallverbindungen oder fortschrittliche Keramiken synthetisieren, unsere Labor-Hochtemperaturöfen bieten die thermische Stabilität, die zur Steuerung komplexer exothermer Reaktionen erforderlich ist. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Spezialausrüstung Ihre Materialwissenschaftsworkflows verbessern kann!

Visuelle Anleitung

Referenzen

- Gülizar Sarıyer, H. Erdem Çamurlu. Production and Characterization of Ni0.50 Al0.50 and Ni0.55 Al0.45 Powders by Volume Combustion Synthesis. DOI: 10.17776/csj.1280582

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Wärmebehandlungsofens? Optimierung der AlCuCrFe2NiTi0.25-Legierungseigenschaften

- Warum ist eine präzise Temperaturratenregelung in einem Sinterofen für die Herstellung von Keramik-Saphir-Verbundwerkstoffen unerlässlich?

- Warum ist eine präzise Steuerung der Trägergasflussraten für die Hydrochar-Aktivierung erforderlich? Optimieren Sie den Kohlenstoffertrag und die Reinheit

- Warum muss eine Kalzinierungsanlage zur Vorbehandlung von ZSM-5-Zeolith verwendet werden? Sicherstellung genauer VOC-Adsorptionstests

- Warum ist eine präzise Temperaturkontrolle für das Trocknen von Kohlenstoffnanoröhrenfilmen entscheidend? Perfekte thermische Stabilität von 80 °C erreichen

- Wie modifiziert der Aluminium-Precursor-Beschichtungsprozess hochreinen Quarz? Verbesserung der thermischen Stabilität und Viskosität

- Was sind die Vorteile der Verwendung eines Festbett-Strömungsreaktors? Präzisionswerkzeuge für die katalytische Aktivität bei der Ammoniakzersetzung

- Warum werden verschiedene Kühlmethoden für die Leistung von GFK nach einem Brand verglichen? Bewertung von thermischem Schock und Sicherheitsrisiken