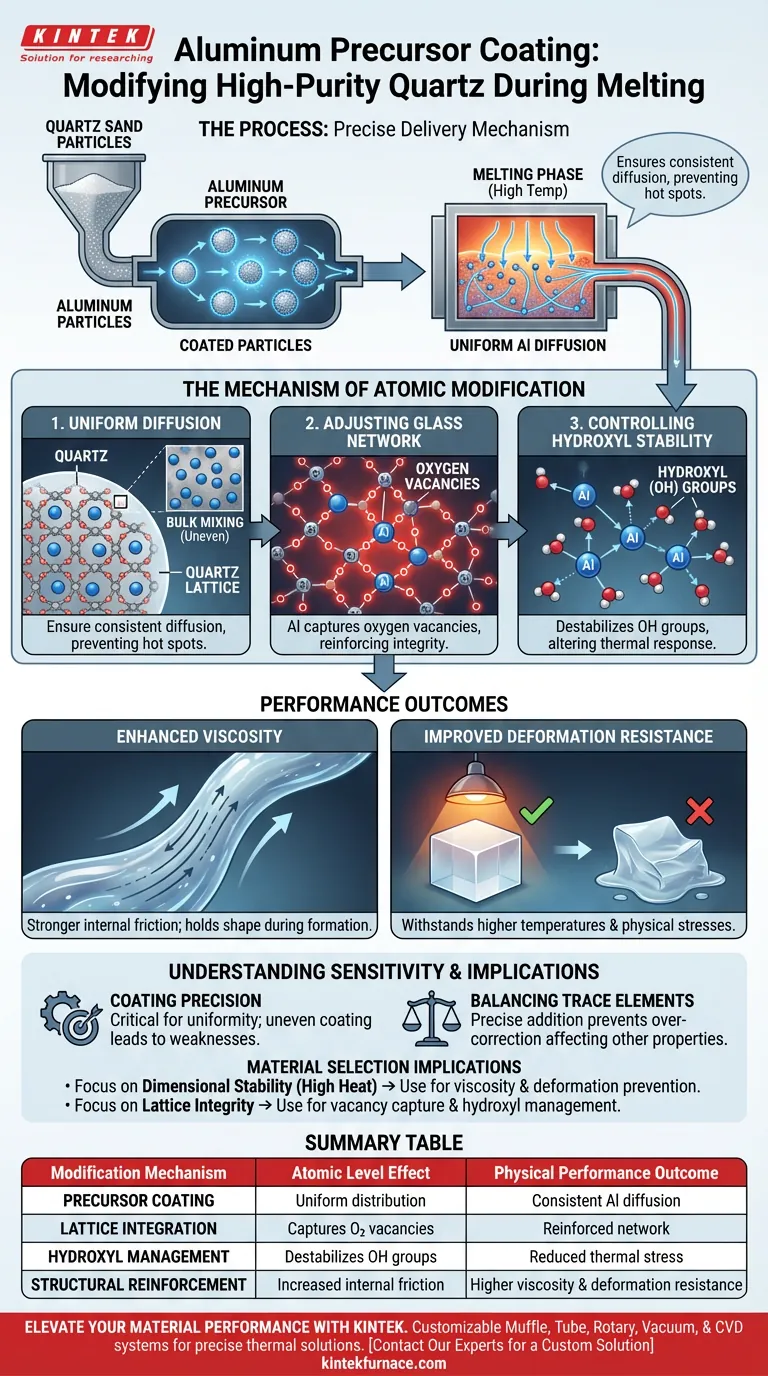

Der Aluminium-Precursor-Beschichtungsprozess fungiert als präziser Liefermechanismus zur Modifizierung von hochreinem Quarz. Anstatt herkömmlicher Massenmischung wird bei dieser Methode eine gleichmäßige Schicht einer Aluminiumquelle direkt auf einzelne Quarzsandsorten aufgetragen. Dies stellt sicher, dass beim Schmelzen des Materials Aluminium gleichmäßig im gesamten Quarzglasgitter diffundiert und dessen interne Struktur zur Leistungssteigerung grundlegend verändert wird.

Durch die Integration von Aluminium auf Partikelbasis modifiziert dieser Prozess das Glasnetzwerk, um Sauerstoffleerstellen zu erfassen und die Hydroxylstabilität zu reduzieren. Das entscheidende Ergebnis ist ein Quarzprodukt mit deutlich verbesserter Viskosität und Beständigkeit gegen Hochtemperaturverformung.

Der Mechanismus der atomaren Modifikation

Die Wirksamkeit dieses Prozesses liegt darin, wie er den Quarz auf mikroskopischer und atomarer Ebene verändert.

Erreichung einer gleichmäßigen Diffusion

Die größte Herausforderung bei der Modifizierung von Quarz ist die Gewährleistung einer gleichmäßigen Verteilung der Zusatzstoffe. Durch die Beschichtung des Precursors auf die Sandsorten vor dem Schmelzen garantiert der Prozess eine gleichmäßige Verteilung von Aluminium.

Während des Hochtemperaturschmelzens ermöglicht dieser gleichmäßige Abstand, dass das Aluminium konsistent in das Quarzglasgitter diffundiert. Dies verhindert "Hot Spots" oder Bereiche mit geringer Konzentration, die bei weniger präzisen Dotierungsverfahren auftreten können.

Anpassung des Glasnetzwerks

Nach der Integration in das Gitter restrukturieren die Aluminiumatome aktiv das Glasnetzwerk.

Insbesondere wirkt das Aluminium, um Sauerstoffleerstellen zu erfassen. Diese Leerstellen sind im Wesentlichen Defekte in der atomaren Struktur; durch deren Füllung oder Steuerung verstärkt das Aluminium die Integrität des Glasnetzwerks.

Kontrolle der Hydroxylstabilität

Der Prozess zielt auch auf das chemische Verhalten des Glases ab. Er arbeitet daran, die Stabilität von Hydroxyl (OH)-Gruppen innerhalb der Struktur zu reduzieren.

Der Hydroxylgehalt ist eine Schlüsselvariable für die Leistung von Quarz. Durch die Destabilisierung dieser Gruppen verändert die Aluminiumdotierung, wie das Glas auf thermische Belastung und Dehydrierung reagiert.

Leistungsergebnisse

Die oben beschriebenen strukturellen Veränderungen übersetzen sich direkt in messbare physikalische Eigenschaften des Endprodukts.

Erhöhte Viskosität

Die Straffung des Glasnetzwerks führt zu einer messbaren Erhöhung der Viskosität des Materials.

Eine höhere Viskosität bedeutet eine stärkere innere Reibung im geschmolzenen oder halbfüssigen Glas. Dies ist ein wünschenswertes Merkmal für Herstellungsprozesse, bei denen das Material während der Formgebung seine Form behalten muss.

Verbesserte Verformungsbeständigkeit

Folglich weist der modifizierte Quarz eine überlegene Beständigkeit gegen Verformung auf.

Da die Gitterdefekte (Sauerstoffleerstellen) gesteuert werden und das Netzwerk verstärkt ist, kann das fertige Glasprodukt höheren Temperaturen und physikalischen Belastungen standhalten, ohne sich zu verziehen oder seine Maßgenauigkeit zu verlieren.

Verständnis der Prozesssensitivität

Obwohl dieser Beschichtungsprozess erhebliche Vorteile bietet, führt er spezifische Variablen ein, die zur Qualitätssicherung verwaltet werden müssen.

Die Notwendigkeit der Beschichtungspräzision

Der Erfolg dieser Modifikation hängt vollständig von der Gleichmäßigkeit der ursprünglichen Beschichtung ab. Wenn die Aluminium-Precursor-Schicht ungleichmäßig ist, wird die anschließende Diffusion während des Schmelzens inkonsistent sein, was potenziell zu lokalen strukturellen Schwachstellen führen kann.

Ausgleich von Spurenelementen

Dieser Prozess ermöglicht die "präzise Zugabe" von Spurenelementen, aber diese Präzision wirkt sich in beide Richtungen aus. Abweichungen in der Menge des aufgetragenen Aluminiums können die Gitterstruktur überkorrigieren und potenziell andere Materialeigenschaften über die Viskosität hinaus beeinflussen.

Implikationen für die Materialauswahl

Um festzustellen, ob dieser Modifikationsprozess Ihren Projektanforderungen entspricht, berücksichtigen Sie die folgenden Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität bei hoher Hitze liegt: Verlassen Sie sich auf die Aluminium-Precursor-Beschichtung, um die Viskosität zu erhöhen und Verformungen unter thermischer Belastung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Gitterintegrität liegt: Verwenden Sie diese Methode, um Sauerstoffleerstellen aktiv zu erfassen und die Stabilität von Hydroxylgruppen innerhalb der Glasstruktur zu steuern.

Letztendlich verwandelt diese Beschichtungstechnik Standard-Quarzsande in ein robustes, technisches Material, das in der Lage ist, strenge thermische und strukturelle Standards zu erfüllen.

Zusammenfassungstabelle:

| Modifikationsmechanismus | Effekt auf atomarer Ebene | Ergebnis der physikalischen Leistung |

|---|---|---|

| Precursor-Beschichtung | Gleichmäßige Verteilung auf Sandsorten | Konsistente Al-Diffusion; keine strukturellen Hot Spots |

| Gitterintegration | Erfasst Sauerstoffleerstellen | Verstärkte Integrität des Glasnetzwerks |

| Hydroxyl-Management | Destabilisiert OH-Gruppen | Reduzierte thermische Belastung und Dehydrierungsprobleme |

| Strukturelle Verstärkung | Erhöhte innere Reibung | Höhere Viskosität und überlegene Verformungsbeständigkeit |

Verbessern Sie Ihre Materialleistung mit KINTEK

Möchten Sie Ihre Hochreinen Quarzverarbeitung oder Hochtemperatur-Materialmodifikation optimieren? Mit fachkundiger F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Unsere fortschrittlichen thermischen Lösungen bieten die präzise Temperaturregelung und gleichmäßigen Heizumgebungen, die für empfindliche Beschichtungs- und Schmelzprozesse erforderlich sind. Erleben Sie noch heute den KINTEK-Vorteil in der Materialwissenschaft.

Kontaktieren Sie unsere Experten für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Bartłomiej Adam Gaweł, Marisa Di Sabatino. Influence of aluminium doping on high purity quartz glass properties. DOI: 10.1039/d4ra01716a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Festbett-Strömungsreaktors? Präzisionswerkzeuge für die katalytische Aktivität bei der Ammoniakzersetzung

- Warum ist eine präzise Temperaturkontrolle unter 1700°C für Beta-SiC erforderlich? Beherrschen Sie Ihre kubische Siliziumkarbid-Synthese

- Warum wird Kupfer (Cu) als Flussmittel bei der AlN-Einkristallzüchtung eingeführt? Verbesserung der Quellstabilität und des Ertrags

- Warum wird hochreines Argon-Gas bei der Kalzinierung von TiO2/MoSe2-Materialien benötigt? Schützen Sie die Integrität Ihres Sensors

- Was sind einige Beispiele für industrielle Erwärmungsprozesse bei mittleren Temperaturen? Optimieren Sie Materialeigenschaften effizient

- Welche Rolle spielt der Schacht-Elektroofen bei der Chlorierung? Stromversorgung der Zirkoniumschwammproduktion

- Welche Rolle spielt die Thermogravimetrische Analyse (TGA) bei der Bestimmung der Kalzinierungsparameter für Manganphosphat?

- Wie beeinträchtigt das Abplatzen des Schmelztiegels Nickelbasis-Superlegierungen? Vermeidung katastrophalen Ermüdens und Materialverunreinigung