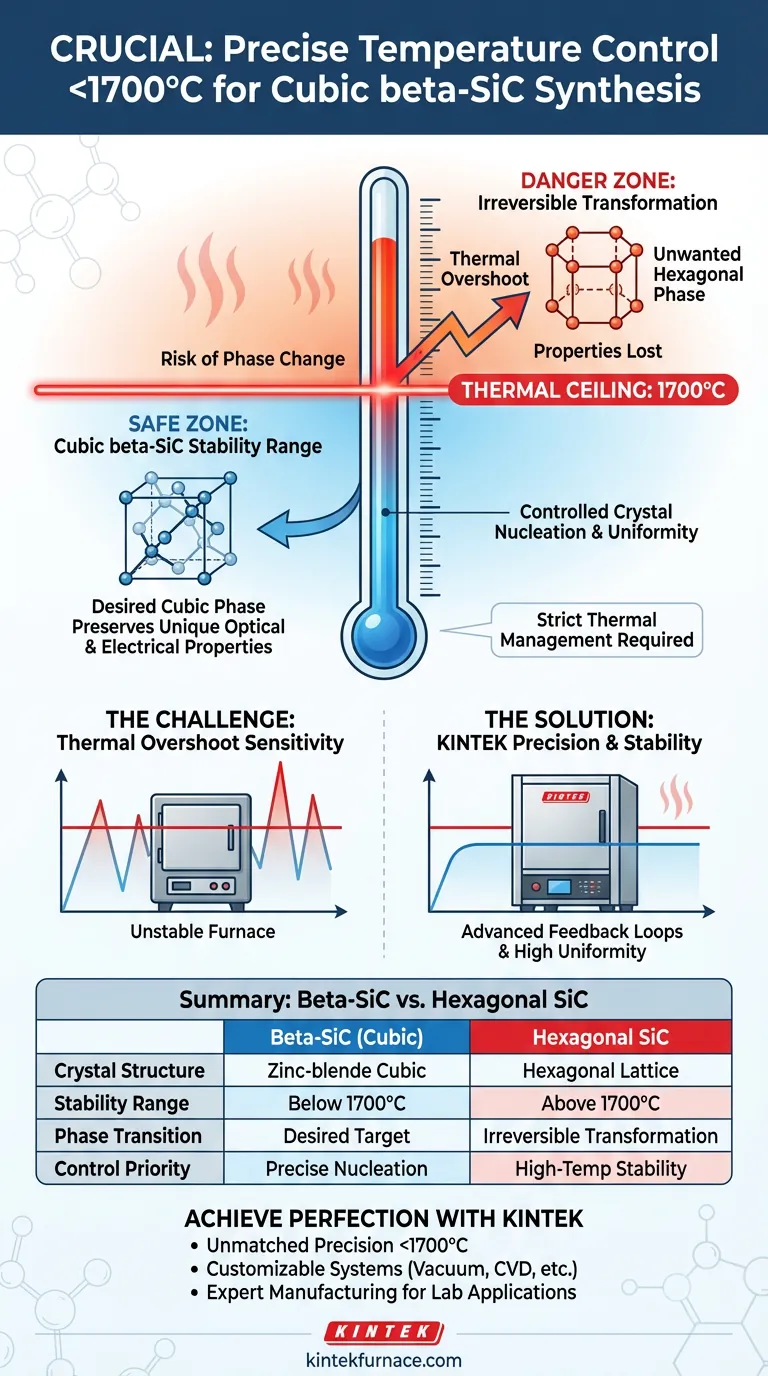

Eine präzise Temperaturkontrolle unter 1700°C ist entscheidend, da kubisches Beta-Siliziumkarbid (beta-SiC) einen geringeren thermodynamischen Stabilitätsbereich aufweist als andere SiC-Varianten. Das Überschreiten dieser Temperaturschwelle löst eine irreversible Umwandlung von der gewünschten kubischen Zinkblende-Struktur in eine bei hohen Temperaturen stabile hexagonale Phase aus. Ein strenges Wärmemanagement ist erforderlich, um die spezifischen optischen und elektrischen Eigenschaften, die der kubischen Phase eigen sind, zu erhalten.

Die Synthese von beta-SiC erfordert eine strenge thermische Obergrenze, um sein einzigartiges kubisches Kristallgitter zu erhalten. Durch die Begrenzung der Wärme auf unter 1700°C verhindern Hersteller unerwünschte Phasenübergänge und steuern präzise die Kristallkeimbildungsraten, um die angestrebte Materialleistung zu erzielen.

Die Thermodynamik von Siliziumkarbid

Stabilität der kubischen Phase

Beta-SiC ist durch eine kubische Zinkblende-Struktur definiert. Diese spezifische Kristallanordnung verleiht einzigartige Materialeigenschaften, die sich von anderen Formen von Siliziumkarbid unterscheiden.

Diese kubische Struktur arbeitet jedoch innerhalb eines begrenzten thermodynamischen Stabilitätsbereichs. Es handelt sich im Wesentlichen um eine Tieftemperaturphase, die ihre Gitterintegrität bei extremer Hitze nicht aufrechterhalten kann.

Das Risiko einer hexagonalen Umwandlung

Wenn die Prozesstemperatur 1700°C überschreitet, durchläuft das Material eine Phasenänderung. Das kubische Gitter ordnet sich in eine hexagonale Phase um, die bei hohen Temperaturen stabiler ist.

Sobald diese Umwandlung stattgefunden hat, ist das Material kein beta-SiC mehr. Folglich gehen die spezifischen Eigenschaften, die in der kubischen Form gesucht werden, verloren.

Kontrolle der Kristallbildung

Steuerung der Keimbildungsraten

Bei der Temperaturkontrolle geht es nicht nur darum, Phasenänderungen zu verhindern, sondern auch darum, wie die Kristalle wachsen. Der Betrieb unter 1700°C ermöglicht eine effektive Kontrolle der Kristallkeimbildungsrate.

Durch die Regulierung dieser Rate können Hersteller die Größe und Qualität der Kristalle beeinflussen. Diese Präzision stellt sicher, dass das Material eine einheitliche Struktur entwickelt, die für Hochleistungsanwendungen erforderlich ist.

Erhaltung der Materialeigenschaften

Der Nutzen von beta-SiC liegt in seinen spezifischen optischen und elektrischen Eigenschaften. Diese Eigenschaften sind ein direktes Ergebnis der kubischen Zinkblende-Struktur.

Heizanlagen mit präziser Steuerung stellen sicher, dass diese Struktur während des gesamten Vorbereitungsprozesses intakt bleibt. Ohne diese Kontrolle würde das resultierende Material die für seine beabsichtigten technologischen Anwendungen erforderlichen Spezifikationen nicht erfüllen.

Verständnis der Kompromisse

Empfindlichkeit gegenüber thermischem Überschwingen

Die größte Herausforderung bei der Herstellung von beta-SiC besteht darin, dass die 1700°C-Grenze eine harte Obergrenze darstellt. Selbst kurze thermische Spitzen oder "Überschwinger" in der Heizanlage können die Umwandlung in die hexagonale Phase auslösen.

Komplexität der Ausrüstung

Um diese Präzision aufrechtzuerhalten, sind Standard-Hochtemperaturöfen möglicherweise nicht ausreichend. Der Prozess erfordert Geräte, die in der Lage sind, im Bereich von 1600°C stabil zu arbeiten, ohne in den Gefahrenbereich über 1700°C zu schwanken. Dies erfordert oft hochentwickelte Rückkopplungsschleifen und Heizelemente, die für eine hohe thermische Gleichmäßigkeit ausgelegt sind.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Herstellung von Siliziumkarbid zu gewährleisten, stimmen Sie Ihre thermische Strategie auf Ihre Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf spezifischen optischen und elektrischen Eigenschaften liegt: Halten Sie die Temperaturen streng unter 1700°C, um die kubische beta-SiC-Struktur zu erhalten.

- Wenn Ihr Hauptaugenmerk auf hoher thermischer Stabilität liegt: Möglicherweise müssen Sie absichtlich über 1700°C verarbeiten, um die Umwandlung in die robuste hexagonale Phase zu induzieren.

Die Beherrschung der Temperaturobergrenze ist die wichtigste Variable bei der Synthese von funktionellem kubischem Beta-Siliziumkarbid.

Zusammenfassungstabelle:

| Merkmal | Beta-SiC (Kubisch) | Hexagonales SiC |

|---|---|---|

| Kristallstruktur | Zinkblende (Kubisch) | Hexagonales Gitter |

| Stabilitätsbereich | Unter 1700°C | Über 1700°C |

| Phasenübergang | Gewünscht für spezifische Elektronik | Irreversible Umwandlung |

| Kontrollpriorität | Präzise Keimbildung & thermische Obergrenze | Hohe thermische Stabilität |

Erreichen Sie Perfektion in der Beta-SiC-Synthese mit KINTEK

Die Einhaltung einer strengen thermischen Obergrenze ist der Unterschied zwischen Hochleistungs-Beta-SiC und Materialversagen. Bei KINTEK verstehen wir, dass selbst ein geringfügiger thermischer Überschwang Ihr kubisches Kristallgitter ruinieren kann. Unsere Laborlösungen sind für die anspruchsvollsten Wärmemanagementaufgaben konzipiert.

Warum mit KINTEK zusammenarbeiten?

- Unübertroffene Präzision: Fortschrittliche Rückkopplungsschleifen und Heizelemente für hohe thermische Gleichmäßigkeit bis zu 1700°C.

- Anpassbare Systeme: Ob Sie einen Vakuum-, CVD-, Muffel- oder Röhrenofen benötigen, unser erfahrenes F&E-Team kann das System an Ihre einzigartigen Materialspezifikationen anpassen.

- Fachmännische Fertigung: Vertraut von Forschern und Herstellern für Hochtemperatur-Laboranwendungen.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie noch heute unsere Experten, um den perfekten, anpassbaren Ofen für Ihre Beta-SiC-Produktion zu finden.

Visuelle Anleitung

Referenzen

- Qingyuan Yu. Comparative Analysis of Sic and Gan: Third-Generation Semiconductor Materials. DOI: 10.54097/2q3qyj85

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile eines industriellen Mikrowellen-Vorbehandlungssystems in Bezug auf den Energieverbrauch? Sparen Sie über 50 % Energie

- Wie mildert eine beheizte Substratoberfläche den Kaffee-Rand-Effekt ab? Verbesserung der Druckpräzision von Ag2Se

- Wie optimiert CFD-Simulationssoftware die Brennstoffverbrennung? Steigern Sie die Effizienz von Öfen mit digitalen Zwillingen

- Was sind die Vorteile der künstlichen Sekundäralterungswärmebehandlung bei Aluminiumlegierungsteilen? Erhöhung der Streckgrenze

- Welche Rolle spielt die Zugabe von NaCl als Verdünnungsmittel bei der SHS von Titandiborid? Master-Synthese von Nanopulvern

- Was ist der Zweck der Verwendung eines Labor-Trockenschranks für das Katalysator-Recycling? Optimierung von Leistung und Datenintegrität

- Welche Rolle spielt ein Band-Schnellsinterschmelzofen bei der Bildung von Metallkontakten? Optimieren Sie die Effizienz von Solarzellen

- Welche Vorteile bietet ein Vakuumtrockenschrank für Fe-N-BC-Katalysatoren? Integrität schützen und Gleichmäßigkeit verbessern