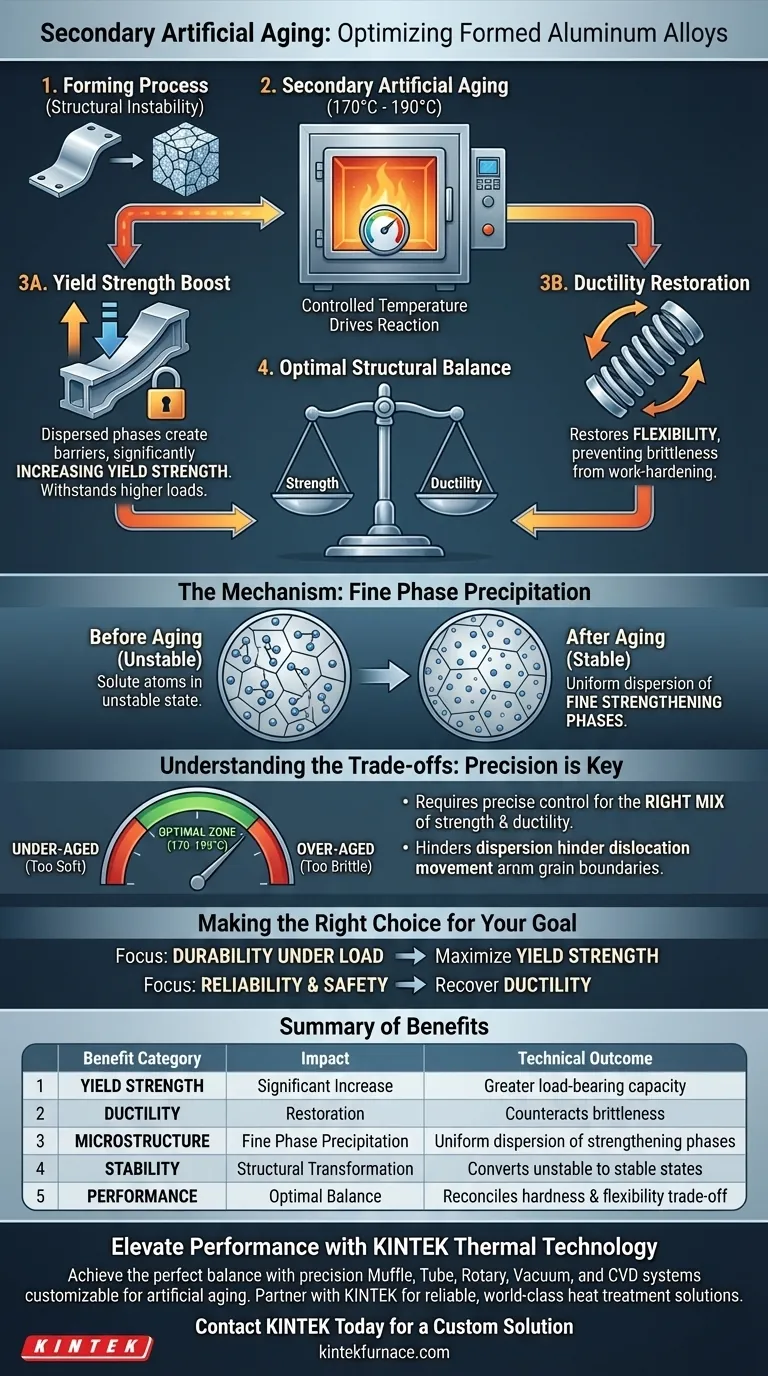

Die künstliche Sekundäralterung ist ein kritischer thermischer Prozess, der darauf ausgelegt ist, die mechanische Leistung von Aluminiumlegierungsteilen nach ihrer Formgebung zu optimieren. Durch die Behandlung des Materials bei kontrollierten Temperaturen, typischerweise zwischen 170 °C und 190 °C, nutzen Sie die während der Verformung entstandene strukturelle Instabilität, um die Ausscheidung feiner verstärkender Phasen innerhalb der Metallmatrix auszulösen.

Der Kernwert dieser Behandlung liegt in ihrer Fähigkeit, widersprüchliche mechanische Eigenschaften zu versöhnen. Sie nutzt die Energie des Formgebungsprozesses, um eine Reaktion anzutreiben, die gleichzeitig den Verlust an Duktilität wiederherstellt und die Streckgrenze signifikant erhöht, was zu einem Endprodukt mit einer optimalen strukturellen Balance führt.

Der Mechanismus der Verbesserung

Um die Vorteile zu verstehen, müssen Sie zunächst verstehen, wie der Prozess die interne Struktur der Legierung manipuliert.

Nutzung struktureller Instabilität

Wenn eine Aluminiumlegierung geformt oder verformt wird, gerät das Material in einen Zustand struktureller Instabilität.

Die künstliche Sekundäralterung nutzt diesen Zustand aus. Die Behandlung erwärmt das Metall nicht einfach; sie nutzt diese bereits vorhandene Instabilität, um günstige mikrostrukturelle Veränderungen zu beschleunigen.

Feinausscheidung von Phasen

Die durch den Ofen erzeugte Wärme löst die Bewegung von gelösten Atomen aus.

Diese Atome fallen aus der Lösung aus und bilden feine, dispergierte verstärkende Phasen in der gesamten Matrix. Diese gleichmäßige Dispersion ist der grundlegende Treiber für die verbesserte mechanische Leistung des fertigen Teils.

Wichtige Leistungsvorteile

Das praktische Ergebnis dieser mikrostrukturellen Veränderung ist eine doppelte Verbesserung der physikalischen Fähigkeiten des Teils.

Signifikante Erhöhung der Streckgrenze

Der primäre strukturelle Vorteil ist die Härtung.

Die dispergierten Phasen bilden Barrieren für die Versetzungsbewegung, was die Streckgrenze des Teils signifikant erhöht. Dies stellt sicher, dass die Komponente höhere Lasten ohne bleibende Verformung aushalten kann.

Wiederherstellung der Duktilität

Formgebungsprozesse reduzieren im Allgemeinen die Duktilität eines Materials und machen es spröde.

Die Sekundäralterung kompensiert diesen Verlust. Sie stellt dem Material ein gewisses Maß an Flexibilität wieder her und verhindert die Sprödigkeit, die oft mit kaltverfestigten Teilen verbunden ist.

Verständnis der Kompromisse

Obwohl die Sekundäralterung erhebliche Verbesserungen bietet, ist sie durch die Notwendigkeit eines Gleichgewichts und nicht durch die Maximierung einer einzelnen Eigenschaft gekennzeichnet.

Die Einschränkung der "optimalen Balance"

Das Ziel dieses Prozesses ist eine optimale Balance der Eigenschaften, nicht unbedingt das absolute Maximum eines bestimmten Kennwerts auf Kosten aller anderen.

Das Erreichen der richtigen Mischung aus Festigkeit und Duktilität erfordert eine präzise Temperaturkontrolle (z. B. 170 °C vs. 190 °C). Abweichungen von diesen Parametern können zu einem Teil führen, das entweder zu spröde (überaltert) oder zu weich (unteraltert) ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Implementierung der künstlichen Sekundäralterung hängt von den Leistungsanforderungen Ihrer spezifischen Komponente ab.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit unter Last liegt: Diese Behandlung ist unerlässlich, um die Streckgrenze zu maximieren und Verformungen im Betrieb zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und Sicherheit liegt: Der Prozess ist entscheidend für die Wiederherstellung der Duktilität und stellt sicher, dass das Teil Energie aufnehmen kann, ohne unerwartet zu brechen.

Letztendlich verwandelt die künstliche Sekundäralterung ein geformtes Teil von einem strukturell instabilen Zustand in eine Hochleistungskomponente mit einer einheitlichen, stabilen Mikrostruktur.

Zusammenfassungstabelle:

| Nutzenkategorie | Auswirkung der Sekundäralterung | Technisches Ergebnis |

|---|---|---|

| Streckgrenze | Signifikante Erhöhung | Größere Tragfähigkeit ohne Verformung |

| Duktilität | Wiederherstellung | Wirkt der Sprödigkeit durch Formgebungsprozesse entgegen |

| Mikrostruktur | Feinausscheidung von Phasen | Gleichmäßige Dispersion von verstärkenden Phasen |

| Stabilität | Strukturelle Umwandlung | Wandelt instabile geformte Zustände in stabile Zustände um |

| Leistung | Optimale Balance | Versöhnt den Kompromiss zwischen Härte und Flexibilität |

Verbessern Sie die Leistung Ihrer Aluminiumkomponenten

Das Erreichen der perfekten Balance zwischen Streckgrenze und Duktilität erfordert die Präzision, die nur branchenführende thermische Technologie bieten kann. KINTEK rüstet Ihr Labor und Ihre Produktionslinie mit modernsten Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen aus, die alle an die exakten Temperaturprofile angepasst werden können, die für die künstliche Sekundäralterung erforderlich sind.

Unterstützt durch F&E-Experten und Weltklasse-Fertigung bieten wir die Werkzeuge, die Sie benötigen, um strukturell instabile Teile in Hochleistungsmaterialien zu verwandeln. Geben Sie sich nicht mit suboptimalen mechanischen Eigenschaften zufrieden – arbeiten Sie mit KINTEK für zuverlässige, präzisionsgefertigte Wärmebehandlungslösungen zusammen.

Kontaktieren Sie KINTEK noch heute für eine individuelle Lösung

Visuelle Anleitung

Referenzen

- Łukasz Kuczek, Ryszard Sitek. Influence of Heat Treatment on Properties and Microstructure of EN AW-6082 Aluminium Alloy Drawpieces After Single-Point Incremental Sheet Forming. DOI: 10.3390/app15020783

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie ermöglicht ein Salzschmelzofen das Nitrieren von AISI 304? Expertenanleitung für überlegene Oberflächenhärte

- Wie beeinflusst eine präzise Temperaturkontrolle MoS2/rGO-Hybride? Beherrschung der Nanowall-Morphologie

- Warum wird Titan als Getter in der TiCo1-xCrxSb-Herstellung verwendet? Erreichen Sie Reinheit bei Ihrer Legierungssynthese

- Was ist die Funktion eines Konstanttemperaturtrockenschranks bei der Synthese von Cr/NiONP? Gewährleistung von Präzision und Partikelstabilität

- Warum ist ein mehrstufiger Hochtemperatur-Anlassprozess für Stähle mit hohem Kobaltgehalt notwendig? Maximale Härte & Stabilität erreichen

- Warum wird ein Vakuumtrockenschrank für die Vorbehandlung von modifiziertem Zeolith benötigt? Erhaltung der Porenintegrität für die CO2-Abscheidung

- Was ist die Hauptfunktion einer hochreinen Inertgas-Glovebox? Sorgen Sie für Erfolg in LiF-BeF2-Schmelzsystems

- Wie gewährleisten ein Festbettreaktor und ein Elektroofen Genauigkeit bei der Bewertung der katalytischen Oxidation von Wasserstoffisotopen?