Der Band-Schnellsinterschmelzofen fungiert als kritischer Aktivierungsschritt bei der Herstellung von kristallinen Silizium-Solarzellen. Er unterzieht Siebdruck-Metallpasten einem kurzzeitigen Hochtemperaturimpuls, wodurch diese in funktionale Elektroden umgewandelt werden, die Strom effizient extrahieren können.

Die Kernfunktion dieses Ofens besteht darin, eine kontrollierte chemische Reaktion zu ermöglichen, bei der Glasfritte in der Metallpaste die Passivierungsschicht der Solarzelle durchdringt, ohne den darunter liegenden Silizium-Übergang zu beschädigen.

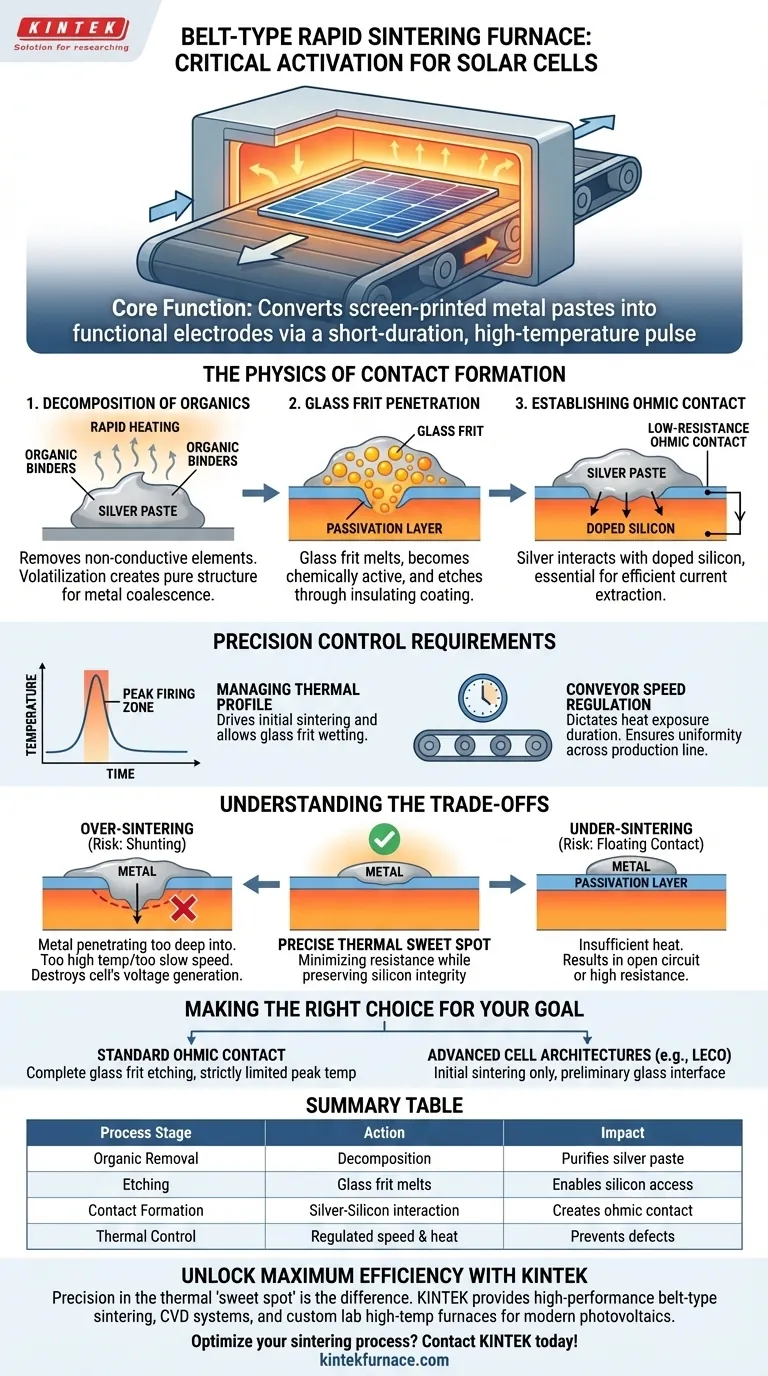

Die Physik der Kontaktbildung

Zersetzung von organischen Bestandteilen

Bevor sich ein leitfähiger Kontakt bilden kann, muss der Ofen die nicht leitenden Elemente der Paste entfernen.

Schnelles Erhitzen zersetzt und verflüchtigt die organischen Bindemittel und Lösungsmittel, die in der Silberpaste vorhanden sind.

Dies schafft eine reine Struktur, damit sich die verbleibenden Metallpartikel verbinden können.

Durchdringung der Glasfritte

Der definierende Mechanismus dieses Prozesses beruht auf der Glasfritte, die in der Metallpaste enthalten ist.

Unter dem Hochtemperaturimpuls schmilzt diese Glasfritte und wird chemisch aktiv.

Sie ätzt durch die isolierende Antireflexionsbeschichtung (Passivierungsschicht) auf der Oberfläche der Zelle.

Herstellung eines ohmschen Kontakts

Sobald die Passivierungsschicht durchbrochen ist, interagiert die geschmolzene Silberpaste direkt mit der stark dotierten Siliziumregion.

Diese Interaktion schafft einen niederohmigen ohmschen Kontakt, der für den freien Stromfluss vom Silizium in das Metallgitter unerlässlich ist.

Ohne diese spezifische Verbindung hätte die Solarzelle einen hohen Serienwiderstand und eine geringe Effizienz.

Anforderungen an die präzise Steuerung

Verwaltung des thermischen Profils

Der Ofen erhitzt den Wafer nicht einfach nur; er wendet ein streng kontrolliertes Temperaturprofil an.

Dieses Profil treibt das anfängliche Sintern der Silberpartikel voran und ermöglicht es der Glasfritte, die Siliziumoberfläche effektiv zu benetzen.

Regulierung der Bandgeschwindigkeit

Der "Band"-Aspekt des Ofens bestimmt die Dauer der Wärmeeinwirkung.

Eine präzise Steuerung der Bandgeschwindigkeit stellt sicher, dass der Wafer genau die benötigte Zeit in der Spitzenbrennzone verbringt.

Diese Konsistenz ist entscheidend für die Aufrechterhaltung der Gleichmäßigkeit über Tausende von Zellen in einer Produktionslinie.

Die Kompromisse verstehen

Das Risiko des Übersinterns

Das Prozessfenster für das Schnellsintern ist extrem eng.

Wenn die Temperatur zu hoch ist oder die Bandgeschwindigkeit zu langsam ist, tritt Übersintern auf.

Dadurch dringt das Metall zu tief ein, was möglicherweise den p-n-Übergang kurzschließt und die Fähigkeit der Zelle zur Spannungsgenerierung zerstört.

Das Risiko des Untersinterns

Umgekehrt führt eine unzureichende Hitze dazu, dass die Passivierungsschicht nicht vollständig geätzt wird.

Dies führt zu einem "schwebenden" Kontakt, bei dem das Metall auf dem Isolator liegt, anstatt mit dem Silizium verbunden zu sein.

Das Ergebnis ist effektiv ein offener Stromkreis oder ein extrem hoher Widerstand, der die Zelle unbrauchbar macht.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Band-Schnellsinterschmelzofens zu maximieren, müssen Sie Ihre thermischen Profile an Ihre spezifische Zellarchitektur anpassen.

- Wenn Ihr Hauptaugenmerk auf Standard-Ohmschen Kontakten liegt: Priorisieren Sie ein Profil, das eine vollständige Ätzung der Glasfritte durch die Passivierungsschicht gewährleistet und gleichzeitig die Dauer der Spitzentemperatur streng begrenzt, um Schäden am Übergang zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Zellarchitekturen (wie LECO) liegt: Passen Sie den Ofen so an, dass nur ein "anfängliches Sintern" und eine vorläufige Glasgrenzfläche erreicht werden, da dies die notwendige physikalische Grundlage für die anschließende Laser-Enhanced Contact Optimization (LECO) bietet.

Erfolg beim Sintern wird durch das Erreichen des präzisen thermischen "Sweet Spots" definiert, der den Widerstand minimiert und gleichzeitig die strukturelle Integrität des Siliziumübergangs bewahrt.

Zusammenfassungstabelle:

| Prozessstufe | Aktion | Auswirkung auf die Leistung der Solarzelle |

|---|---|---|

| Entfernung organischer Bestandteile | Zersetzung von Bindemitteln/Lösungsmitteln | Reinigt Silberpaste für Metallverbindung |

| Ätzen | Glasfritte schmilzt & durchdringt Passivierung | Ermöglicht Zugang zum darunter liegenden Siliziumübergang |

| Kontaktbildung | Silizium-Silizium-Interaktion | Schafft niederohmigen ohmschen Kontakt für Stromfluss |

| Thermische Steuerung | Regulierte Bandgeschwindigkeit & Spitzentemperatur | Verhindert Übergangskurzschlüsse und Untersinterungsfehler |

Maximale Effizienz in der Solarzellenproduktion freisetzen

Präzision im thermischen "Sweet Spot" ist der Unterschied zwischen einer Hochleistungs-Solarzelle und einem verschwendeten Wafer. Gestützt auf fachkundige F&E und erstklassige Fertigung bietet KINTEK Hochleistungs-Band-Sinteröfen, CVD-Systeme und kundenspezifische Labor-Hochtemperaturöfen, die für die anspruchsvollen Anforderungen der modernen Photovoltaik entwickelt wurden. Ob Sie Standard-Ohmschen Kontakte perfektionieren oder LECO-Architekturen weiterentwickeln, unsere anpassbaren Lösungen gewährleisten gleichmäßige Erwärmung und präzise Bandsteuerung.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse zu besprechen!

Visuelle Anleitung

Referenzen

- Hakim Korichi, Ahmed Baha-Eddine Bensdira. Investigating the influence of boron diffusion temperature on the performance of n-type PERT monofacial solar cells with reduced thermal steps. DOI: 10.35784/iapgos.6599

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Spark-Plasma-Sintern SPS-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist das technische Ziel des Vorheizens des Extrusionszylinders und der Formen auf 460 ℃? Qualität & Fluss optimieren

- Welche Auswirkungen hat die Verwendung eines Vakuumtrockenschranks auf CDI-Elektroden? Optimierung von Stabilität und Leitfähigkeit

- Wie verbessert ein Flash-Sintering (FS)-System die Effizienz? Ermöglichen Sie eine schnelle Produktion für Titandiborid-Verbundwerkstoffe

- Warum ist ein vorgewärmtes Sauerstoffblasensystem für die Zündung von Chalkopyrit unerlässlich? Präzise Simulation der Flugstromschmelze gewährleisten

- Wie trägt eine Härtungskammer mit konstanter Temperatur und Luftfeuchtigkeit zur Hydratation von GCCM bei? Optimierung der Materialfestigkeit

- Warum wird Zeolith vom MFI-Typ (S-1) für die Synthese von H-TiO2 ausgewählt? Master High-Efficiency Nanoparticle Templating

- Wie simulieren Laboreinheiten für Hochtemperatur-Widerstandöfen industrielle Produktionsprozesse für 01YUT-Stahl?

- Welche Faktoren sollten bei der Auswahl eines Ofens auf der Grundlage der Prozessanforderungen berücksichtigt werden? Optimieren Sie Ihren thermischen Prozess mit der richtigen Ausrüstung