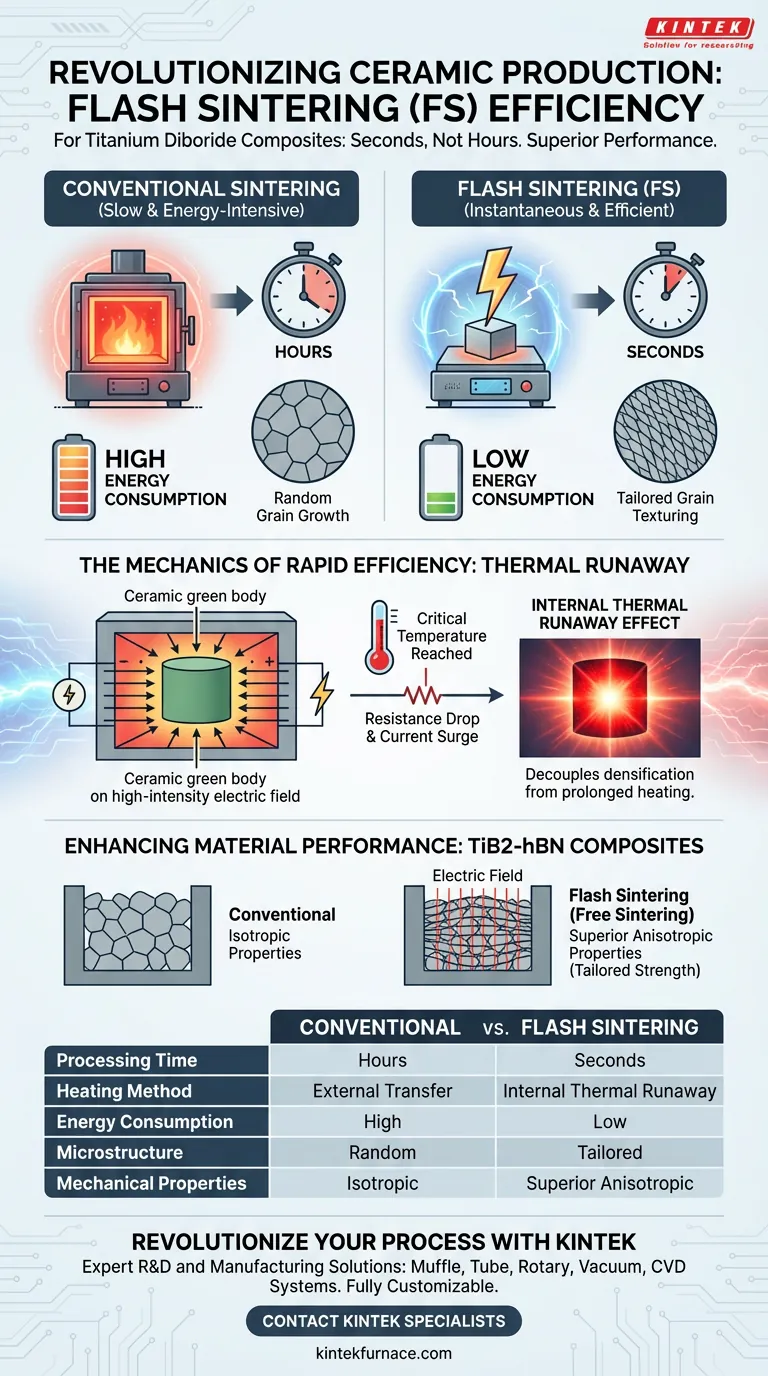

Flash-Sintering (FS)-Systeme revolutionieren die Produktionseffizienz, indem sie ein hochintensives elektrisches Feld auf den Keramik-Grünkörper anwenden, was einen thermischen Durchgeh-Effekt auslöst, der das Material in Sekunden statt Stunden verdichtet. Dieser Prozess reduziert drastisch den Energieverbrauch und erzielt gleichzeitig überlegene mechanische Eigenschaften in Titandiborid-Verbundwerkstoffen durch eine einzigartige mikrokristalline Kontrolle.

Durch die Nutzung des elektrisch induzierten thermischen Durchgehs entkoppelt das Flash-Sintering die Verdichtung von langwierigen Heizzyklen. Dies ermöglicht eine nahezu sofortige Verarbeitung, die Energie spart und spezifische Korntexturen ermöglicht, die bei herkömmlichen Methoden nicht verfügbar sind.

Die Mechanik schneller Effizienz

Auslösen des thermischen Durchgehs

Die Kernkompetenz eines FS-Systems liegt in seiner Fähigkeit, herkömmliche thermische Verzögerungen zu umgehen. Das System wendet ein hochintensives elektrisches Feld auf das Material an. Sobald der Ofen eine bestimmte kritische Temperatur erreicht hat, sinkt der Widerstand des Materials, was einen Stromstoß durch dieses ermöglicht.

Verdichtung in Sekunden

Dieser Stromstoß erzeugt einen thermischen Durchgeh-Effekt, der das Material intern schnell aufheizt. Folglich verdichtet sich der Keramikkörper in Sekundenschnelle. Dies führt zu einer massiven Reduzierung der Zykluszeit im Vergleich zum herkömmlichen Sintern, das auf langsamer externer Wärmeübertragung beruht.

Drastische Energieeinsparung

Da der Prozess nahezu augenblicklich erfolgt, wird die Gesamtenergie, die zur Aufrechterhaltung hoher Temperaturen benötigt wird, erheblich reduziert. Das System schafft eine direkte Verbindung zwischen elektrischer Eingabe und Materialkonsolidierung und eliminiert Energieverschwendung durch langwierige Ofenhaltezeiten.

Verbesserung der Materialleistung

Kontrollierte Korntextur

Über die Geschwindigkeit hinaus bieten FS-Systeme einzigartige Vorteile für Verbundwerkstoffe wie Titandiborid-hexagonales Bornitrid (TiB2-hBN). Wenn sie ohne die physikalischen Einschränkungen von Graphitformen verarbeitet werden, beeinflusst das elektrische Feld die Mikrostruktur direkt.

Anisotrope mechanische Eigenschaften

Dieser Prozess induziert spezifische Korntexturanordnungen innerhalb des Verbundwerkstoffs. Infolgedessen weist das Material überlegene anisotrope mechanische Eigenschaften auf – das bedeutet, seine Festigkeit und Leistung können so zugeschnitten werden, dass sie in bestimmten Richtungen höher sind, und es für spezialisierte Anwendungen optimiert wird.

Betriebliche Überlegungen und Kompromisse

Die Notwendigkeit der kritischen Temperatur

Obwohl schnell, ist der Prozess nicht rein elektrisch. Das System benötigt immer noch einen Ofen, um eine kritische Schwellentemperatur zu erreichen, um den Effekt auszulösen. Effizienzgewinne werden erst nach Erreichen dieses Auslösepunkts erzielt.

Formenbeschränkungen

Die überlegenen Texturierungseffekte, die bei TiB2-hBN-Verbundwerkstoffen beobachtet werden, hängen vom Fehlen von Graphitformbeschränkungen ab. Um die beschriebenen spezifischen anisotropen Eigenschaften zu erzielen, müssen Werkzeug und Aufbau diese "freie" Sinterbedingung ermöglichen, was möglicherweise andere Handhabungsverfahren als druckunterstützte Methoden erfordert.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert eines Flash-Sintering-Systems für Ihre Produktionslinie zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Endziele ab:

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Kalibrieren Sie Ihr System so, dass es die kritische Auslösetemperatur schnell erreicht, um den thermischen Durchgeh auszulösen, die gesamte Ofenzeit zu minimieren und den Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialleistung liegt: Entfernen Sie Graphitformbeschränkungen, damit das elektrische Feld eine spezifische Kornausrichtung induzieren kann, was zu überlegener anisotroper Festigkeit für TiB2-hBN-Verbundwerkstoffe führt.

Flash Sintering bietet eine seltene Konvergenz von Geschwindigkeit und Qualität und verwandelt die Verarbeitungsstufe von einem Produktionsengpass in ein Werkzeug für die mikrokristalline Ingenieurtechnik.

Zusammenfassungstabelle:

| Merkmal | Herkömmliches Sintern | Flash-Sintering (FS) |

|---|---|---|

| Verarbeitungszeit | Stunden | Sekunden |

| Heizmethode | Externe Wärmeübertragung | Interner thermischer Durchgeh |

| Energieverbrauch | Hoch (langwierige Haltezeiten) | Niedrig (augenblicklich) |

| Mikrostruktur | Zufälliges Kornwachstum | Maßgeschneiderte Korntexturierung |

| Mechanische Eigenschaften | Isotrop | Überlegene Anisotropie |

Revolutionieren Sie Ihre Materialverarbeitung mit KINTEK

Wechseln Sie von Produktionsengpässen zur Hochgeschwindigkeits-Mikrostrukturtechnik mit KINTEK. Als führendes Unternehmen in Forschung und Entwicklung und Fertigung bieten wir leistungsstarke Laborlösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Forschungs- oder Produktionsanforderungen angepasst werden können.

Ob Sie Energiekosten senken oder überlegene anisotrope Eigenschaften in Titandiborid-Verbundwerkstoffen entwickeln möchten, KINTEK liefert die Präzisionsheiztechnologie, die Sie für Ihren Erfolg benötigen. Kontaktieren Sie noch heute unsere technischen Spezialisten, um zu erfahren, wie unsere anpassbaren Hochtemperaturöfen Ihren Laborarbeitsablauf optimieren können.

Visuelle Anleitung

Referenzen

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie ermöglicht ein Einschienen-Schmelzspinnsystem die Herstellung von amorphem Material auf Eisenbasis? Präzisions-Schnellabschreckung erreichen

- Was ist der Zweck der Ausrüstung des Kondensationsabschnitts eines Natrium-Wärmerohrs mit einer speziellen Isolierabdeckung?

- Was ist der Zweck von Hochvakuum-Thermoverdampfungsbeschichtungsanlagen bei der Herstellung von SiQD-LEDs? Experten-Einblicke

- Wie wird die Porenstruktur von EN-LCNF charakterisiert? Fortgeschrittene BET- und DFT-Analyse von Kohlenstoff-Nanosheets

- Warum muss eine Kalzinierungsanlage zur Vorbehandlung von ZSM-5-Zeolith verwendet werden? Sicherstellung genauer VOC-Adsorptionstests

- Warum wird eine Hochtemperatur-Reaktionskammer mit einem Platinstreifen für die In-situ-XRD-Analyse von Calciumferriten verwendet?

- Warum wird die Extrusionstemperatur für PVC-Biokomposite typischerweise auf 130 °C eingestellt? Perfekte thermische Balance erreichen

- Was ist die Bedeutung der Hochtemperatur-Ofenverarbeitung für die EMI-Abschirmung von Biomasse? Optimierung der Kohlenstoffleitfähigkeit