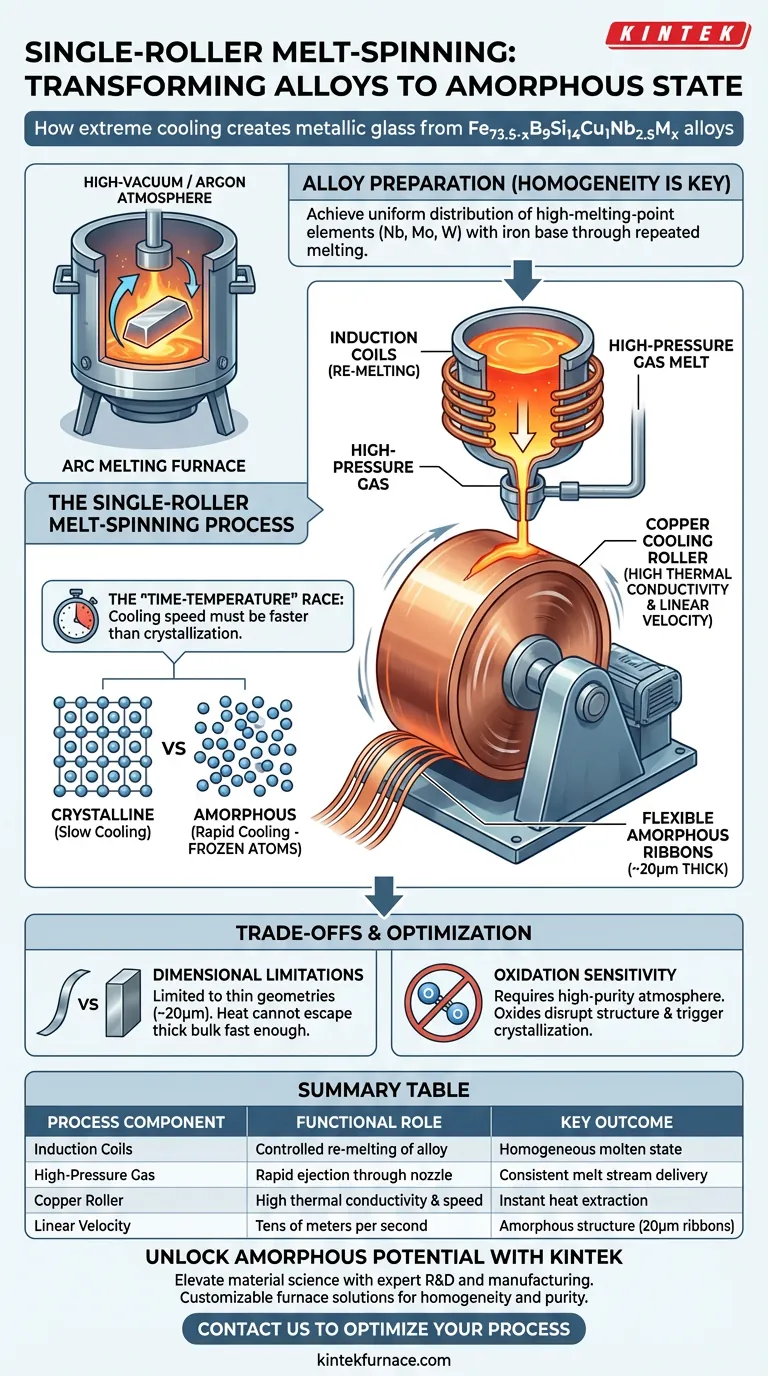

Das Einschienen-Schmelzspinnsystem ermöglicht die Amorphisierung, indem die geschmolzene Legierung einer extremen Abkühlrate ausgesetzt wird, die eine Kristallisation verhindert.

Für die Legierung Fe73,5-xB9Si14Cu1Nb2,5Mx funktioniert das System, indem der Barren mit Induktionsspulen wieder aufgeschmolzen und die Schmelze mittels Hochdruckgas auf eine sich schnell drehende Kupferwalze gespritzt wird. Die hohe Lineargeschwindigkeit der Walze entzieht der Wärme sofort Wärme und fixiert die Atome in einem ungeordneten Zustand, wodurch flexible amorphe Bänder mit einer Dicke von etwa 20 Mikrometern entstehen.

Das Wesen dieses Prozesses ist das „Zeit-Temperatur“-Rennen: Die durch die rotierende Walze erzeugte Abkühlgeschwindigkeit muss schneller sein als die Zeit, die die Atome benötigen, um sich zu einem Kristallgitter zu organisieren.

Die Mechanik der schnellen Erstarrung

Wiederschmelzen und Einspritzen

Der Prozess beginnt damit, dass der vorlegierte Barren im Spinnsystem mit Induktionsspulen wieder aufgeschmolzen wird.

Sobald die Legierung vollständig geschmolzen ist, wird Hochdruckgas verwendet, um das flüssige Metall durch eine Düse zu pressen.

Dieser Ausstoß richtet einen präzisen Strom des geschmolzenen Materials auf die darunter liegende Kühlfläche.

Die Rolle der Kupferwalze

Die Kernkomponente des Systems ist eine Kupfer-Kühlwalze, die sich mit extrem hohen Geschwindigkeiten dreht.

Kupfer wird wegen seiner hohen Wärmeleitfähigkeit ausgewählt und dient als sofortiger Wärmesenke für den geschmolzenen Strom.

Die Walze erreicht eine Lineargeschwindigkeit von mehreren zehn Metern pro Sekunde, was entscheidend dafür ist, die Schmelze zu einer dünnen Schicht zu verarbeiten.

Fixieren der atomaren Struktur

Der Kontakt zwischen dem geschmolzenen Strom und der extrem schnellen Walze erzeugt einen massiven Temperaturgradienten.

Dies führt zu einer schnellen Abkühlrate, die die Temperatur der Legierung sofort senkt.

Da die Abkühlung so abrupt erfolgt, werden die Atome in ihren ungeordneten Positionen eingefroren, bevor sie sich zu einer kristallinen Struktur nukleieren oder anordnen können.

Die Bedeutung der Legierungsvorbereitung

Während der Schmelzspinnprozess den amorphen Zustand erzeugt, hängt die Qualität des Ergebnisses vom Vorläuferbarren ab.

Erreichen von Homogenität

Vor dem Schmelzspinnen muss der Barren Fe73,5-xB9Si14Cu1Nb2,5Mx in einem Lichtbogenofen vorbereitet werden.

Dieser Schritt stellt sicher, dass hochschmelzende Elemente wie Niob, Molybdän oder Wolfram vollständig geschmolzen und mit der Eisenbasis vermischt werden.

Gewährleistung einer gleichmäßigen Verteilung

Der Lichtbogenschmelzprozess beinhaltet das wiederholte Umdrehen und Wiederschmelzen des Barrens.

Dies gewährleistet, dass Übergangsmetalle mit unterschiedlichen Atomgewichten eine sehr gleichmäßige makroskopische Verteilung erreichen.

Ohne diese Homogenität kann der Schmelzspinnprozess zu inkonsistenten amorphen Eigenschaften über das Band führen.

Verständnis der Kompromisse

Dimensionsbeschränkungen

Die Physik dieser Kühlmethode setzt strenge Größenbeschränkungen.

Um die für die Amorphisierung erforderliche Abkühlrate aufrechtzuerhalten, ist das Produkt auf dünne Geometrien beschränkt, typischerweise Bänder mit einer Dicke von etwa 20 Mikrometern.

Mit einem Einschienen-System können keine dicken Massivteile hergestellt werden, da die Wärme nicht schnell genug aus dem Zentrum des Materials entweichen kann, um eine Kristallisation zu verhindern.

Empfindlichkeit gegenüber Oxidation

Das Vorhandensein von Oxiden kann die amorphe Struktur stören.

Die Vorbereitung des Vorläufers erfolgt unter Hochvakuum und einer hochreinen Argonatmosphäre, um Oxidation zu verhindern.

Wenn Sauerstoff die Schmelze während des Lichtbogenschmelzens oder des Spinnens kontaminiert, kann dies eine unerwünschte Kristallisation auslösen.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer vollständig amorphen Struktur liegt: Stellen Sie sicher, dass die Lineargeschwindigkeit der Walze maximiert wird, um die Kristallisationskinetik der Legierung zu "überholen".

- Wenn Ihr Hauptaugenmerk auf Materialkonsistenz liegt: Stellen Sie sicher, dass der Vorläuferbarren im Lichtbogenofen mehrmals umgedreht und geschmolzen wurde, um hochschmelzende Elemente vollständig zu dispergieren.

Durch die Kombination einer präzisen Homogenisierung des Vorläufers mit den extremen Abkühlraten des Einschienen-Systems wird diese komplexe Legierung effektiv zu einem Hochleistungs-metallischen Glas fixiert.

Zusammenfassungstabelle:

| Prozesskomponente | Funktionale Rolle | Schlüsselergebnis |

|---|---|---|

| Induktionsspulen | Kontrolliertes Wiederschmelzen des Legierungsbarrens | Homogener geschmolzener Zustand |

| Hochdruckgas | Schnelles Ausstoßen durch Präzisionsdüse | Konsistente Schmelzstromlieferung |

| Kupferwalze | Hohe Wärmeleitfähigkeit & Hochgeschwindigkeitsrotation | Sofortige Wärmeextraktion |

| Lineargeschwindigkeit | Mehrere zehn Meter pro Sekunde | Amorphe Struktur (20μm Bänder) |

Erschließen Sie das Potenzial der Forschung an amorphen Metallen

Erweitern Sie Ihre Materialwissenschaftskapazitäten mit KINTEK. Mit fachkundiger F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezialisierte Laborgeräte für die Hochtemperatursynthese.

Ob Sie Eisenlegierungen verarbeiten oder kundenspezifische metallische Gläser entwickeln, unsere anpassbaren Ofenlösungen gewährleisten die Homogenität und Reinheit, die Ihre Forschung erfordert.

Bereit, Ihren Rapid-Solidification-Prozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Projektanforderungen mit unseren technischen Spezialisten zu besprechen!

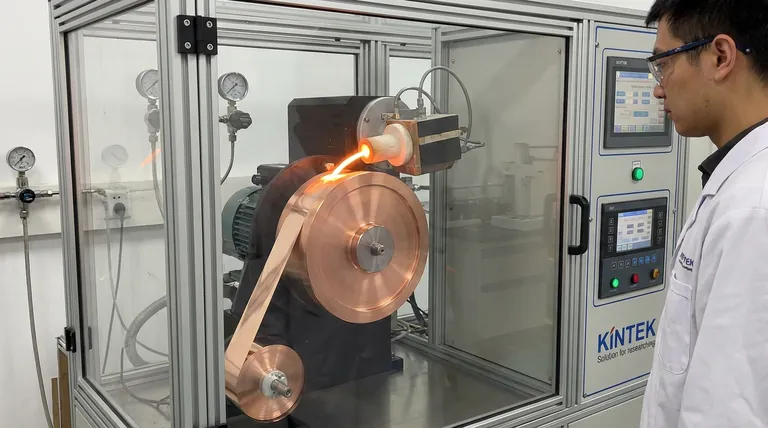

Visuelle Anleitung

Referenzen

- Subong An, Jae Won Jeong. Fine-Grained High-Permeability Fe73.5−xB9Si14Cu1Nb2.5Mx (M = Mo or W) Nanocrystalline Alloys with Co-Added Heterogeneous Transition Metal Elements. DOI: 10.3390/met14121424

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie beeinflusst ein hochpräzises Infrarot-Temperaturmesssystem die Sinterqualität von Al2O3/TiC-Keramiken?

- Warum wird Holzkohle als Suszeptormaterial bei der Mikrowellenplattierung von FeCoNiMnCu verwendet? Ermöglichen Sie effizientes Heizen.

- Warum ist eine präzise Temperaturkontrolle für die Trocknung von Pflaumenkernrohstoffen notwendig? Verbesserung der Biochar-Qualität & des Mahlguts

- Welche Rolle spielt Helium bei der Synthese von Nanopartikeln? Präzision durch Kondensation in Inertgasen freischalten

- Prozessbedingungen für HEA-Beschichtungsthermische Experimente: Sicherstellung von 800°C Stabilität und 1680 Stunden Ausdauer.

- Was ist die Hauptfunktion eines Labor-Elektrotrockenschranks bei der ACBP-Produktion? Präzise Vorbehandlung sicherstellen

- Welche Bedeutung hat eine In-situ-Hochtemperatur-Heizkammer? Entschlüsseln Sie Einblicke in die Kristallstruktur in Echtzeit

- Was sind die kritischen Funktionen von Kaltrecycling-Gasdüsen? Optimierung der Ölschieferpyrolyse und Energierückgewinnung