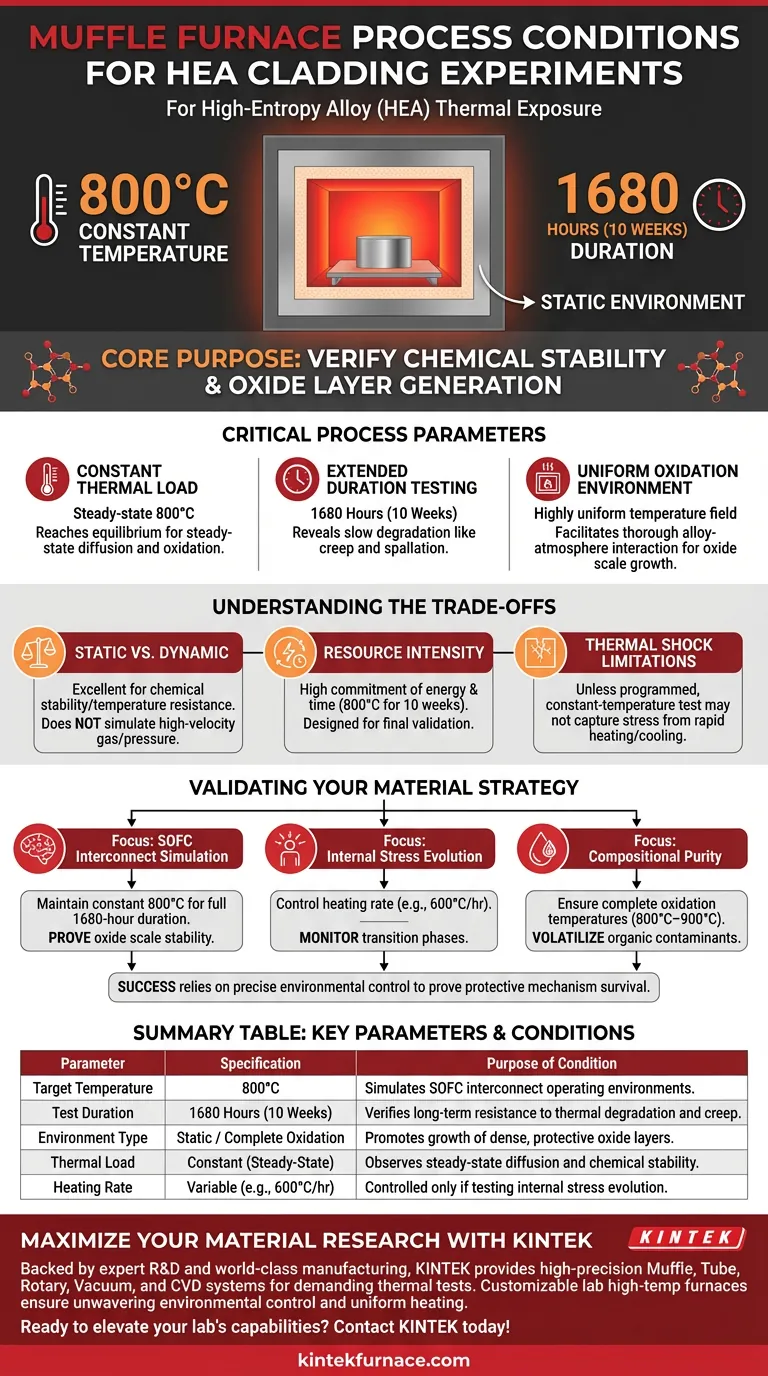

Für Hochentropielegierungs- (HEA) Beschichtungsexperimente bietet ein Muffelofen eine statische, konstante Temperaturumgebung, die speziell auf 800°C für eine erweiterte Dauer von bis zu 1680 Stunden (ca. 10 Wochen) aufrechterhalten wird. Diese rigorosen Bedingungen sind darauf ausgelegt, die extreme Betriebsumgebung von Festoxidbrennstoffzellen (SOFC)-Verbindern zu simulieren und das Material zu zwingen, seine langfristige Beständigkeit gegen thermische Degradation nachzuweisen.

Der Kernzweck dieser verlängerten Exposition ist nicht nur die Hitzebeständigkeit, sondern die Überprüfung der chemischen Stabilität. Die Muffelofen-Umgebung testet, ob die HEA-Beschichtung eine dichte, schützende Oxidschicht erzeugen und aufrechterhalten kann, die Rissbildung widersteht und thermische Korrosion im Laufe der Zeit verhindert.

Die kritischen Prozessparameter

Konstante thermische Belastung

Die Hauptanforderung für diese Experimente ist die Aufrechterhaltung einer konstanten Temperatur von 800°C. Im Gegensatz zu zyklischen Tests, bei denen die Temperatur schwankt, erzeugt dieser Prozess eine kontinuierliche thermische Belastung.

Diese konstante Exposition stellt sicher, dass das Material ein Gleichgewicht erreicht, was es den Forschern ermöglicht, stationäre Diffusions- und Oxidationsprozesse zu beobachten, die in realen SOFC-Anwendungen auftreten.

Tests mit verlängerter Dauer

Die Gültigkeit dieses Experiments beruht auf der extremen Dauer von 1680 Stunden (10 Wochen). Kurzzeittests decken oft langsam wirkende Degradationsmechanismen wie Kriechen oder Oxidabplatzungen nicht auf.

Durch die Aufrechterhaltung der Umgebung für über zwei Monate filtert der Prozess transiente Erfolge heraus und verifiziert, ob die FeCoNiMnCu-Beschichtung ihre strukturelle Integrität beibehält, ohne unter Volumenänderungs-induzierter Rissbildung zu leiden.

Einheitliche Oxidationsumgebung

Während sich die primäre Referenz auf den 800°C-Sollwert konzentriert, sorgt die Natur eines Muffelofens für eine vollständige Oxidationsumgebung.

Wie in breiteren industriellen Anwendungen festgestellt, bieten diese Öfen ein sehr einheitliches Temperaturfeld, das eine gründliche Wechselwirkung zwischen der Legierungsoberfläche und der umgebenden Atmosphäre ermöglicht. Dies fördert das Wachstum der schützenden Oxidschicht, die der primäre Mechanismus ist, mit dem die HEA Korrosion widersteht.

Verständnis der Kompromisse

Statische vs. dynamische Simulation

Ein Standard-Muffelofen bietet typischerweise eine statische thermische Umgebung. Obwohl er hervorragend für die Prüfung der chemischen Stabilität und Temperaturbeständigkeit geeignet ist, simuliert er nicht die Hochgeschwindigkeits-Gasströme oder Druckdifferenzen, die in einigen aktiven Motor- oder Brennstoffzellenumgebungen vorkommen.

Ressourcenintensität

Das Betreiben eines Ofens bei 800°C für 10 Wochen stellt einen erheblichen Energie- und Zeitverbrauch dar. Dies ist ein Testprotokoll mit hohem Engagement, das für die endgültige Validierung und nicht für die schnelle Prototypenentwicklung oder die anfängliche Materialprüfung konzipiert ist.

Grenzen der thermischen Schockbeständigkeit

Sofern nicht speziell mit einer Aufheizrate programmiert (z. B. der Rate von 600°C/Stunde, die in anderen Spannungsentwicklungs-Tests verwendet wird), erfasst ein Standard-Konstanttemperaturtest möglicherweise nicht die mechanischen Spannungen, die durch schnelles Aufheizen oder Abkühlen (thermischer Schock) verursacht werden. Es ist streng genommen ein Ausdauertest bei Betriebstemperatur.

Validierung Ihrer Materialstrategie

Um sicherzustellen, dass Ihr experimentelles Setup relevante Daten liefert, stimmen Sie Ihre Ofenparameter mit Ihren spezifischen Testzielen ab:

- Wenn Ihr Hauptaugenmerk auf der SOFC-Verbinder-Simulation liegt: Halten Sie die streng konstanten 800°C für die volle Dauer von 1680 Stunden ein, um die langfristige Stabilität der Oxidschicht nachzuweisen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung innerer Spannungen liegt: Sie müssen die Aufheizrate (z. B. 600°C pro Stunde) steuern, um zu überwachen, wie das Material die Übergangsphasen bewältigt, bevor es die Zieltemperatur erreicht.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungspurity liegt: Stellen Sie sicher, dass der Ofen vollständige Oxidationstemperaturen (800°C–900°C) erreicht, um organische Verunreinigungen vollständig zu verflüchtigen, ähnlich wie bei Biomasse-Ascheprotokollen.

Der Erfolg dieser Experimente beruht auf präziser, unerschütterlicher Umgebungssteuerung, um nachzuweisen, dass die Schutzmechanismen der Legierung eine unbegrenzte Betriebszeit überstehen können.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck der Bedingung |

|---|---|---|

| Zieltemperatur | 800°C | Simuliert SOFC-Verbinder-Betriebsumgebungen. |

| Testdauer | 1680 Stunden (10 Wochen) | Verifiziert langfristige Beständigkeit gegen thermische Degradation und Kriechen. |

| Umgebungstyp | Statisch / Vollständige Oxidation | Fördert das Wachstum dichter, schützender Oxidschichten. |

| Thermische Belastung | Konstant (stationär) | Beobachtet stationäre Diffusion und chemische Stabilität. |

| Aufheizrate | Variabel (z. B. 600°C/Stunde) | Wird nur gesteuert, wenn die Entwicklung innerer Spannungen getestet wird. |

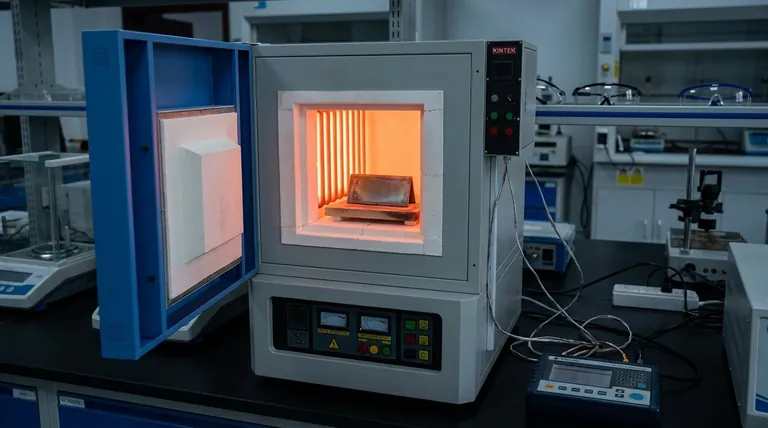

Maximieren Sie Ihre Materialforschung mit KINTEK

Unterstützt durch Experten-F&E und Weltklasse-Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten thermischen Expositionsprüfungen entwickelt wurden. Ob Sie 10-wöchige HEA-Beschichtungs-Ausdauerläufe bei 800°C oder komplexe Spannungsentwicklungsstudien durchführen, unsere anpassbaren Labor-Hochtemperaturöfen gewährleisten eine unerschütterliche Umgebungssteuerung und gleichmäßige Erwärmung für zuverlässige Daten.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um die perfekte thermische Lösung für Ihre einzigartigen Forschungsanforderungen zu finden!

Visuelle Anleitung

Referenzen

- Shubham Sharma, Emad A. A. Ismail. Investigation of surface hardness, thermostability, tribo-corrosion, and microstructural morphological properties of microwave-synthesized high entropy alloy FeCoNiMnCu coating claddings on steel. DOI: 10.1038/s41598-024-55331-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie hoch ist die Temperatur eines Sinterofens? Von 1100°C bis 2200°C+ für Ihr Material

- Was ist die Notwendigkeit eines Labor-Vakuumtrockenschranks für photokatalytische Pulver? Schützen Sie die Integrität Ihres Materials

- Warum sind spezielles Entwachsen und Ausglühen für Glas-Metall-Verbindungen notwendig? Gewährleistung von Hermetik und Klarheit

- Warum ist eine präzise Temperaturregelung für die Pseudoaufkohlung von Zahnradstahl entscheidend? Gewährleistung valider mikrostruktureller Ergebnisse

- Warum wird zerstoßenes Glas als Dichtungsmittel bei der Silizierung verwendet? Optimieren Sie die Reinheit Ihrer Hochtemperaturreaktionen

- Wie wird eine CCD-Kamera zur Verformung von Eisenerzpellets eingesetzt? Beherrschen Sie berührungslose Dehnungsmessung bei hohen Temperaturen

- Warum muss das gesamte System während des Befüllvorgangs eines Natrium-Heatpipes auf einer hohen Temperatur gehalten werden?

- Wie trägt ein Umlufttrockenschrank mit konstanter Temperatur zur Aktivierung von Biomassekohlenstoffporen bei?