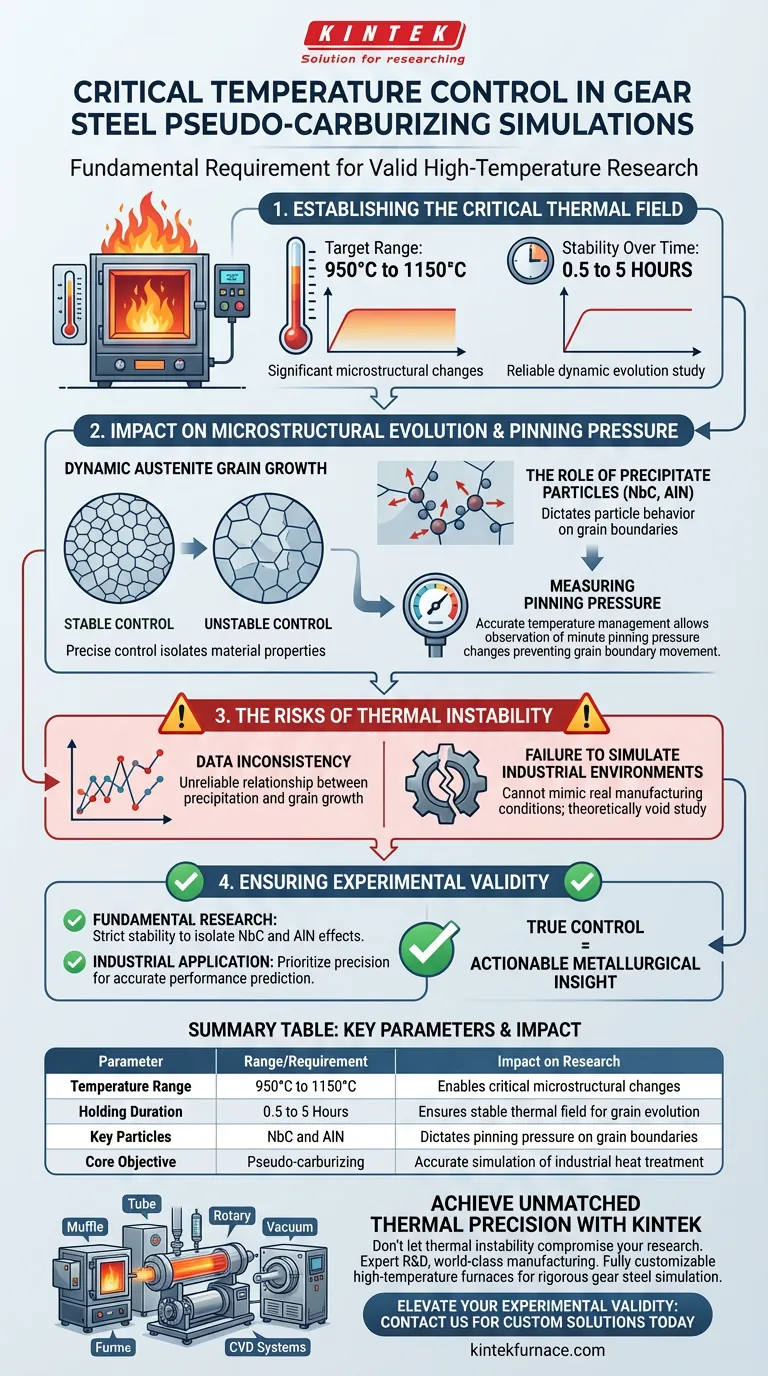

Eine präzise Temperaturregelung ist die Grundvoraussetzung für valide Pseudoaufkohlungssimulationen. In Hochtemperatur-Wärmebehandlungsöfen, insbesondere im kritischen Bereich von 950°C bis 1150°C, ist die Aufrechterhaltung eines stabilen Wärmefeldes unerlässlich, um industrielle Bedingungen genau nachzubilden. Ohne diese Präzision ist es unmöglich, die dynamische Entwicklung von Austenitkörnern oder das Verhalten von Ausscheidungspartikeln über Haltezeiten von 0,5 bis 5 Stunden zuverlässig zu untersuchen.

Ein genaues Wärmemanagement bedeutet nicht nur, eine Zieltemperatur zu erreichen, sondern die Umgebung zu stabilisieren, um die winzigen Änderungen des Pinningdrucks zu beobachten, die durch NbC- oder AlN-Partikel verursacht werden. Diese Präzision stellt sicher, dass experimentelle Daten die Realitäten der industriellen Zahnradstahlaufkohlung genau widerspiegeln.

Aufbau des Wärmefeldes

Der kritische Temperaturbereich

Für die Simulation von Zahnradstahl muss der Ofen eine strenge Kontrolle zwischen 950°C und 1150°C aufrechterhalten.

Dieses spezifische Hochtemperaturfenster ist der Bereich, in dem die signifikantesten mikrostrukturellen Veränderungen im Stahl auftreten.

Stabilität über die Zeit

Die Simulation erfordert, dass diese Stabilität für Zeiträume von 0,5 bis 5 Stunden aufrechterhalten wird.

Jede Schwankung während dieser verlängerten Periode kann Variablen einführen, die die Daten bezüglich der Kornentwicklung verzerren.

Auswirkungen auf die mikrostrukturelle Entwicklung

Dynamisches Austenitkornwachstum

Das Hauptziel dieser Simulationen ist die Untersuchung, wie sich Austenitkörner dynamisch entwickeln.

Das Kornwachstum ist sehr empfindlich gegenüber thermischen Einflüssen; eine präzise Kontrolle stellt sicher, dass die Wachstumsmuster auf Materialeigenschaften und nicht auf Ofenfehlern beruhen.

Die Rolle von Ausscheidungspartikeln

In Zahnradstahl spielen Partikel wie NbC (Niobcabrid) und AlN (Aluminiumnitrid) eine entscheidende Rolle.

Diese Partikel befinden sich an den Korngrenzen, und ihr Verhalten wird streng durch die thermische Umgebung bestimmt.

Messung des Pinningdrucks

Eine genaue Temperaturführung ermöglicht es den Forschern, Änderungen des Pinningdrucks zu beobachten.

Dieser Druck ist die Kraft, die von den Ausscheidungspartikeln ausgeübt wird und die Bewegung der Korngrenzen verhindert. Zuverlässige Beobachtungen dieses Mechanismus sind ohne ein stabiles Wärmefeld unmöglich.

Die Risiken thermischer Instabilität

Dateninkonsistenz

Wenn die Temperaturregelung nicht präzise ist, wird die beobachtete Beziehung zwischen Partikelausscheidung und Kornwachstum unzuverlässig.

Man kann nicht zwischen Effekten unterscheiden, die durch die Legierungszusammensetzung verursacht werden, und Effekten, die durch Temperaturspitzen oder -abfälle verursacht werden.

Fehlende Simulation industrieller Umgebungen

Das ultimative Ziel ist die effektive Simulation von industriellen Aufkohlungsumgebungen.

Ein Ofen, der einen präzisen Sollwert nicht halten kann, versagt bei der Nachahmung der kontrollierten Bedingungen der tatsächlichen Fertigung, wodurch die Pseudoaufkohlungsstudie theoretisch ungültig wird.

Gewährleistung der experimentellen Validität

Um den Wert Ihrer Hochtemperatursimulationen zu maximieren, stimmen Sie die Fähigkeiten Ihrer Ausrüstung mit Ihren spezifischen Forschungszielen ab.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung liegt: Stellen Sie sicher, dass Ihr Ofen eine strenge Stabilität aufrechterhalten kann, um die Auswirkungen von NbC- und AlN-Pinningdrücken auf Korngrenzen zu isolieren.

- Wenn Ihr Hauptaugenmerk auf industrielle Anwendung liegt: Priorisieren Sie die thermische Präzision, um sicherzustellen, dass Ihr Pseudoaufkohlungszyklus die reale Leistung von Zahnradstahl genau vorhersagt.

Eine echte Kontrolle über Ihr Wärmefeld ist der einzige Weg zu umsetzbaren metallurgischen Erkenntnissen.

Zusammenfassungstabelle:

| Parameter | Bereich/Anforderung | Auswirkungen auf die Forschung |

|---|---|---|

| Temperaturbereich | 950°C bis 1150°C | Ermöglicht kritische mikrostrukturelle Veränderungen |

| Haltezeit | 0,5 bis 5 Stunden | Gewährleistet ein stabiles Wärmefeld für die Kornentwicklung |

| Schlüsselpartikel | NbC und AlN | Bestimmt den Pinningdruck auf Korngrenzen |

| Kernziel | Pseudoaufkohlung | Genaue Simulation der industriellen Wärmebehandlung |

Erzielen Sie unübertroffene thermische Präzision mit KINTEK

Lassen Sie nicht zu, dass thermische Instabilität Ihre metallurgische Forschung beeinträchtigt. Mit Experten in F&E und Weltklasse-Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen der Zahnradstahlsimulation zu erfüllen. Egal, ob Sie Pinningdruckeffekte isolieren oder komplexe industrielle Aufkohlungszyklen nachbilden müssen, unsere Labor-Hochtemperaturöfen sind vollständig an Ihre einzigartigen Forschungsanforderungen anpassbar.

Bereit, die experimentelle Validität Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden.

Visuelle Anleitung

Referenzen

- Yingqi Zhu, Na Min. Effect of Precipitated Particles on Austenite Grain Growth of Al- and Nb-Microalloyed 20MnCr Gear Steel. DOI: 10.3390/met14040469

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie wirkt sich die Erhöhung der Temperatur in der Haltezone eines Hubbalkenofens auf Titan/Stahl-Verbundplatten aus?

- Warum ist eine schrittweise Temperaturregelung in einem präzisen Laborofen notwendig? Beherrschung der Aushärtung von porösem TiCO-Keramik

- Was ist die Funktion eines Teflon-ausgekleideten Autoklaven bei der Synthese von CuO-Nanopartikeln? Erzielen Sie präzise Laborergebnisse

- Was ist die Graphitofen-Technik? Ein Leitfaden zur Ultra-Spurenmetallanalyse

- Wie wirkt sich die Wärmebehandlung von NC6 (1.2063) Werkzeugstahl auf seine Leistung aus? Schlüssel zur Optimierung von SPIF-Werkzeugen

- Was ist der Hauptzweck der kontinuierlichen Einleitung von hochreinem Argongas? 4 kritische Rollen bei der solaren Pyrolyse

- Wie unterstützt die direkte technische Beratung die Beschaffung von kundenspezifischen Hochtemperatur-Muffelöfen? Experte F&E

- Was sind die Überlegungen zur Materialauswahl für Mehrschichtbeschichtungen? Optimieren Sie Ihre Keramikformen für Einkristalle