Die Wärmebehandlung ist der entscheidende Faktor, der es NC6 (1.2063) Werkzeugstahl ermöglicht, im Single Point Incremental Forming (SPIF) effektiv zu funktionieren. Insbesondere das Abschrecken und Anlassen des Materials, um eine Härte von 58 HRC zu erreichen, verleiht ihm den notwendigen Verschleißwiderstand und die strukturelle Integrität, die für den Prozess erforderlich sind. Ohne diese spezifische Behandlung würde das Werkzeug den mechanischen Belastungen des Umformens nicht standhalten.

Kernbotschaft

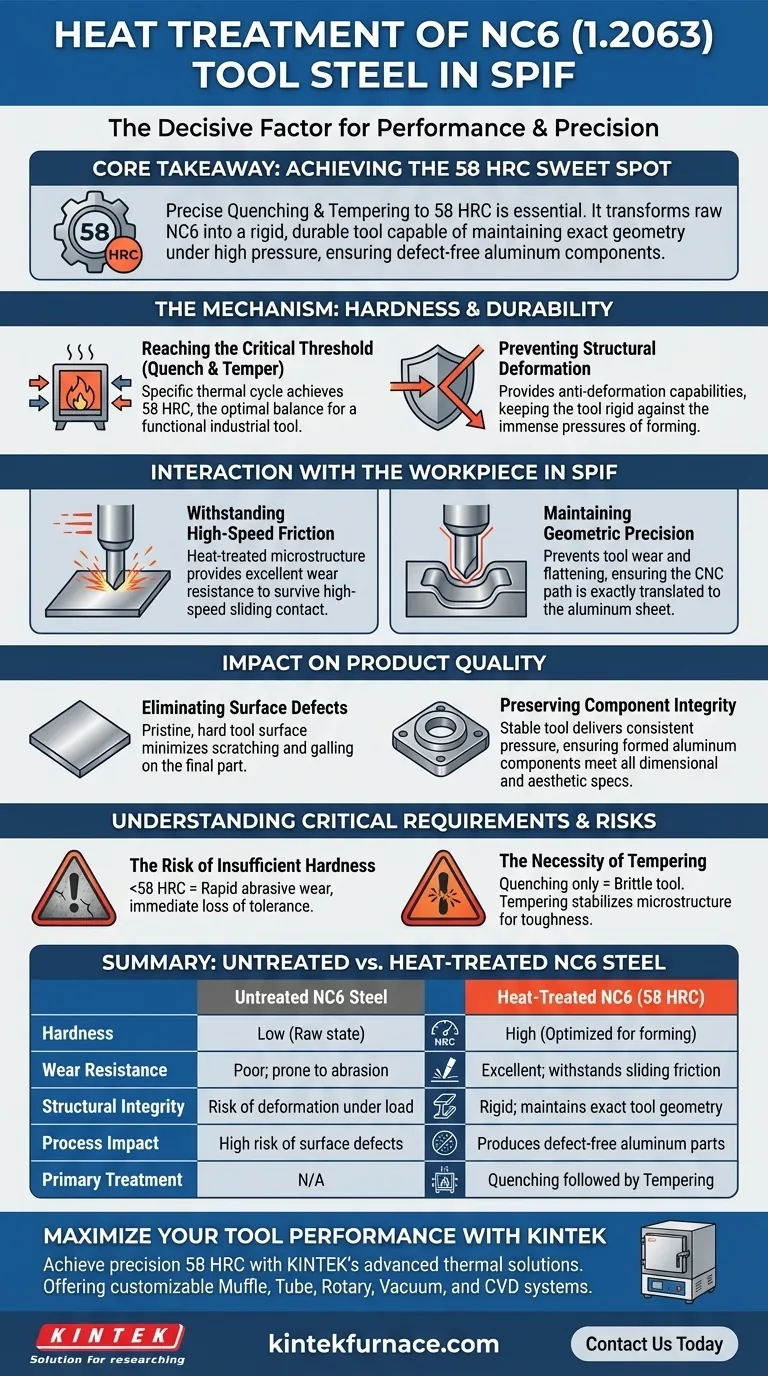

Die Wirksamkeit eines NC6-Umformwerkzeugs hängt vollständig von einem präzisen Wärmebehandlungszyklus ab, der Härte und Haltbarkeit ausbalanciert. Durch die Zielhärte von 58 HRC wird das Werkzeug steif genug, um seine exakte Geometrie unter hohem Druck beizubehalten, was direkt zu fehlerfreien Aluminiumkomponenten führt.

Der Mechanismus von Härte und Haltbarkeit

Erreichen des kritischen Härteschwellenwerts

Die rohe chemische Zusammensetzung von NC6-Stahl allein reicht nicht aus; sie muss einen spezifischen thermischen Zyklus durchlaufen.

Der Prozess erfordert Abschrecken gefolgt von Anlassen, um eine Zielhärte von 58 HRC zu erreichen. Dieses spezifische Härteniveau ist der ideale Punkt, der den Stahl von einem Rohmaterial in ein funktionelles Industriewerkzeug verwandelt.

Verhindern von struktureller Verformung

Beim SPIF fungiert das Werkzeug als hochlokalisierter Druckpunkt.

Wäre der Stahl zu weich, würde der immense Druck, der zur Verformung des Aluminiumblechs erforderlich ist, das Werkzeug selbst verformen. Die Wärmebehandlung auf 58 HRC bietet Verformungsschutzfähigkeiten und stellt sicher, dass das Werkzeug unabhängig von der aufgebrachten Last steif bleibt.

Interaktion mit dem Werkstück

Widerstand gegen Hochgeschwindigkeitsreibung

Der SPIF-Prozess beinhaltet die schnelle Bewegung des Werkzeugs über die Oberfläche des Blechs.

Dies schafft eine vereinfachte, aber raue Umgebung, die durch Hochgeschwindigkeitsgleiten und erhebliche Reibung gekennzeichnet ist. Die wärmebehandelte Mikrostruktur bietet den Verschleißwiderstand, der erforderlich ist, um diesen abrasiven Kontakt ohne Degradation zu überstehen.

Aufrechterhaltung der geometrischen Präzision

Die Form des Endprodukts wird durch die Form der Werkzeugspitze (der Kugel) bestimmt.

Da die Wärmebehandlung verhindert, dass sich das Werkzeug abnutzt oder abflacht, behält es seine geometrische Präzision bei. Dies stellt sicher, dass der in der CNC-Maschine programmierte Pfad exakt auf das Aluminiumblech übertragen wird.

Auswirkungen auf die Produktqualität

Beseitigung von Oberflächenfehlern

Eine degradierte Werkzeugoberfläche überträgt Unvollkommenheiten auf das Werkstück.

Durch die Aufrechterhaltung einer makellosen, harten Oberfläche durch Wärmebehandlung gleitet das Werkzeug reibungslos über die Aluminiumlegierung. Dies minimiert die Entstehung von Oberflächenfehlern wie Kratzern oder Fressern am Endteil.

Erhaltung der Komponentenintegrität

Das ultimative Ziel des Prozesses ist ein hochwertiges geformtes Teil.

Die Wärmebehandlung stellt sicher, dass das Werkzeug einen konstanten Druck liefern kann, ohne zu versagen. Diese Stabilität bewahrt die Gesamtqualität der geformten Aluminiumkomponenten und stellt sicher, dass sie die Maß- und Ästhetikspezifikationen erfüllen.

Verständnis der kritischen Anforderungen

Während die Vorteile dieser Behandlung klar sind, ist es wichtig, die operativen Risiken von Abweichungen zu verstehen.

Das Risiko unzureichender Härte

Wenn die Wärmebehandlung den Benchmark von 58 HRC nicht erreicht, verliert das Werkzeug seinen Hauptvorteil. Ein weicheres Werkzeug wird wahrscheinlich einem schnellen abrasiven Verschleiß unterliegen, was zu einem sofortigen Toleranzverlust im Endteil führt.

Die Notwendigkeit des Anlassens

Das Abschrecken allein erzeugt Härte, macht den Stahl aber oft spröde. Die Einbeziehung des Anlassens in den spezifizierten Prozess ist unerlässlich. Es stabilisiert die Mikrostruktur und stellt sicher, dass der Stahl nicht nur hart, sondern auch zäh genug ist, um die Belastung ohne Rissbildung zu bewältigen.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von NC6-Werkzeugstahl in SPIF-Anwendungen zu maximieren, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Stellen Sie sicher, dass der Wärmebehandlungsprozess streng kontrolliert wird, um genau 58 HRC zu erreichen und Werkzeugverformungen unter Last zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte liegt: Priorisieren Sie den durch diese Behandlung erzielten Verschleißwiderstand, um eine Werkzeugdegradation zu verhindern, die Oberflächenfehler am Aluminium verursacht.

Richtig wärmebehandelter NC6-Stahl dient als starre Grundlage, die für hochpräzises, fehlerfreies inkrementelles Umformen erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Unbehandelter NC6-Stahl | Wärmebehandelter NC6 (58 HRC) |

|---|---|---|

| Härte | Niedrig (Rohzustand) | Hoch (Optimiert für Umformung) |

| Verschleißwiderstand | Schlecht; anfällig für Abrieb | Ausgezeichnet; widersteht Gleitreibung |

| Strukturelle Integrität | Risiko der Verformung unter Last | Steif; behält exakte Werkzeuggeometrie bei |

| Prozessauswirkung | Hohes Risiko von Oberflächenfehlern | Erzeugt fehlerfreie Aluminiumteile |

| Primäre Behandlung | N/A | Abschrecken gefolgt von Anlassen |

Maximieren Sie Ihre Werkzeugleistung mit KINTEK

Das Erreichen der perfekten 58 HRC für NC6-Stahl erfordert Präzision, die nur Expertenausrüstung bieten kann. Gestützt auf branchenführende F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – die alle vollständig an Ihren spezifischen Werkzeugstahl und Ihre Hochtemperatur-Laboranforderungen angepasst werden können.

Lassen Sie nicht zu, dass eine unsachgemäße Wärmebehandlung die Qualität Ihres Produkts beeinträchtigt. Kontaktieren Sie uns noch heute, um die ideale thermische Lösung für Ihr Labor zu finden und stellen Sie sicher, dass Ihre Werkzeuge die Steifigkeit und Präzision liefern, die Ihre SPIF-Prozesse erfordern.

Visuelle Anleitung

Referenzen

- Łukasz Kuczek, Ryszard Sitek. Influence of Heat Treatment on Properties and Microstructure of EN AW-6082 Aluminium Alloy Drawpieces After Single-Point Incremental Sheet Forming. DOI: 10.3390/app15020783

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die wichtigsten Überlegungen bei der Auswahl eines Durchlaufofens? Optimieren Sie Ihre Großserienproduktion

- Was sind die Ausrüstungsanforderungen für THM im Vergleich zu Bridgman? Erreichen Sie ultra-stabile CZT-Kristallzüchtung

- Warum benötigen VTD-Sublimationskapseln spezielle Designs für Perowskite? Präzise Filmuniformität und Stabilität erreichen

- Warum sind korrosionsbeständige Materialien für Vergasungsanlagen, die PET oder PVC verarbeiten, notwendig? Gewährleistung der Systemsicherheit

- Warum ist ein Hochvakuum für Solarabsorber notwendig? Sicherstellung präziser optischer Eigenschaften bei der Dünnschichtbeschichtung

- Warum wird die Hochtemperatur-Wasserstoffreduktion für HI-Zersetzungskatalysatoren verwendet? Steigerung der Effizienz und Oberflächenreinheit

- Warum ist ein Trockenschrank mit präziser Temperaturregelung für NiO-CGO-Anodenträger unerlässlich? Gewährleistung der Zellintegrität

- Wie hilft ein hochempfindliches berührungsloses Mikrofon bei der Erkennung von Rissen während der Erstarrung von geschmolzener Schlacke?