Die Verarbeitung von PET- und PVC-Kunststoffen löst bei der Hochtemperaturzersetzung korrosive Gase, insbesondere Chlorwasserstoff (HCl), aus. Diese Gase greifen Standard-Reaktormaterialien wie Kohlenstoff- und Edelstahl aggressiv an, was den Einsatz spezieller korrosionsbeständiger Legierungen oder Auskleidungen erforderlich macht, um katastrophale Geräteausfälle zu verhindern.

Wenn Kunststoffe wie PET und PVC der intensiven Hitze der Vergasung ausgesetzt sind, zersetzen sie sich und setzen saure Nebenprodukte frei, die Standardmetalle schnell angreifen. Die Verwendung hochkorrosionsbeständiger Materialien ist keine Option; sie ist eine kritische Voraussetzung, um die strukturelle Integrität, Sicherheit und Lebensdauer des Vergasungssystems zu gewährleisten.

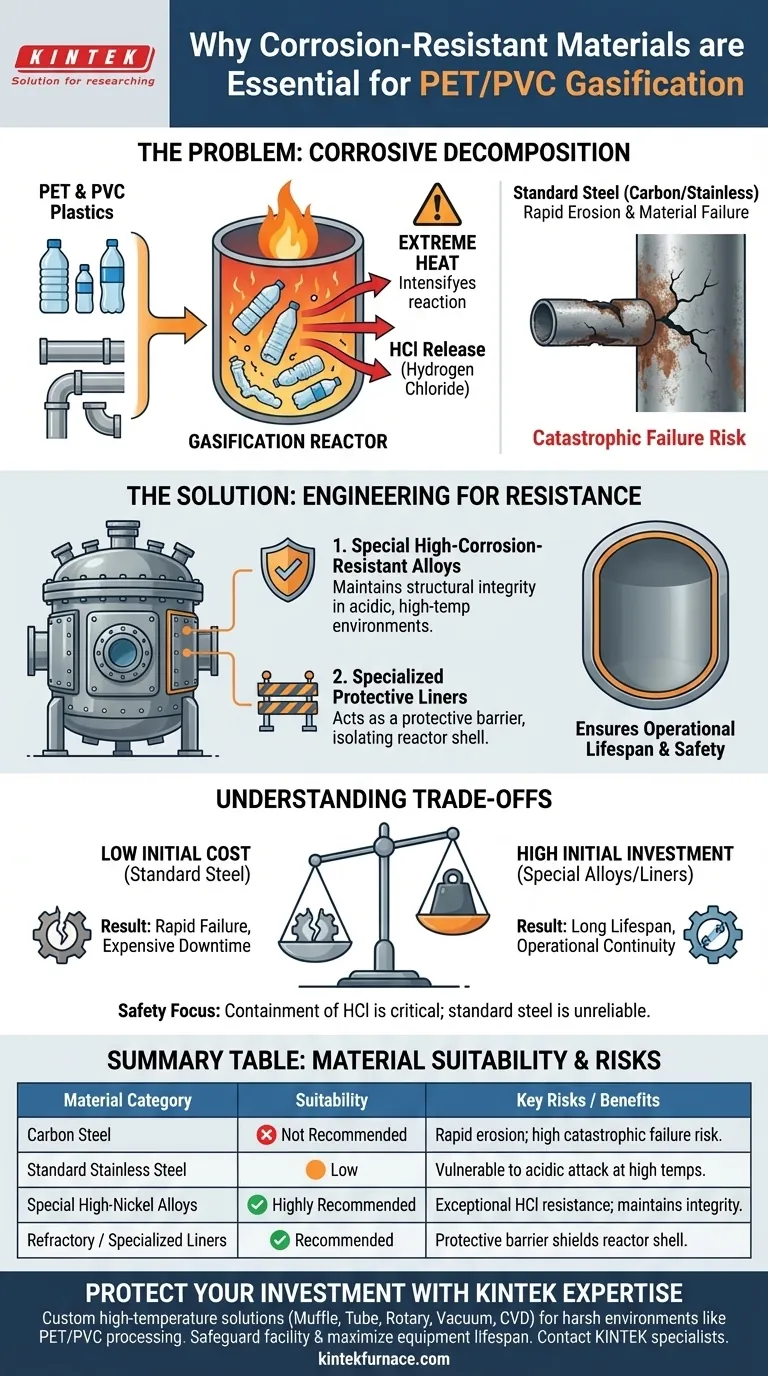

Die Chemie der Zersetzung

Die Freisetzung von Chlorwasserstoff (HCl)

Polymere wie Polyvinylchlorid (PVC) und Polyethylenterephthalat (PET) enthalten spezifische chemische Komponenten, die unter Hitzeeinwirkung reagieren. Wenn diese Kunststoffe die für die Vergasung erforderliche Hochtemperaturzersetzung durchlaufen, setzen sie Chlorwasserstoff (HCl) frei. Dieses Gas ist hochreaktiv und bildet eine korrosive Umgebung im Reaktor.

Die thermische Umgebung

Der Vergasungsprozess erfordert naturgemäß extreme Temperaturen, um das Ausgangsmaterial abzubauen. Diese hohe thermische Energie wirkt als Katalysator und verstärkt die chemische Aggressivität der freigesetzten Gase. Die Umgebung wird weitaus zerstörerischer als bei Umgebungstemperaturen.

Die Auswirkungen auf Standardausrüstung

Anfälligkeit von Standardstählen

Gängige Konstruktionsmaterialien, einschließlich Kohlenstoffstahl und Standard-Edelstahl, sind für diese spezifische chemische Umgebung grundsätzlich ungeeignet. Obwohl sie für viele Anwendungen wirksam sind, fehlt ihnen die chemische Widerstandsfähigkeit, um konzentrierten Säureangriffen standzuhalten.

Schnelle Materialerosion

Das Vorhandensein von HCl führt zu einer starken Erosion der Reaktorwände. Dies ist kein langsamer kosmetischer Prozess; es ist eine schnelle Degradation der physikalischen Struktur des Materials. Mit der Zeit beeinträchtigt diese Erosion die Druckgrenze des Behälters.

Konstruktion für Langlebigkeit und Sicherheit

Verwendung von Speziallegierungen

Um den Auswirkungen von HCl entgegenzuwirken, müssen Vergasungsanlagen aus speziellen hochkorrosionsbeständigen Legierungen gefertigt sein. Diese Materialien sind speziell formuliert, um ihre strukturelle Integrität zu erhalten, selbst wenn sie sauren Gasen bei hohen Temperaturen ausgesetzt sind.

Implementierung von Schutzverkleidungen

Zusätzlich zur Massivlegierungskonstruktion können Systeme spezielle Auskleidungen verwenden. Diese wirken als Schutzbarriere und isolieren die Strukturhülle des Reaktors von der korrosiven Umgebung im Inneren. Dies ist unerlässlich, um die Betriebslebensdauer der Ausrüstung zu gewährleisten.

Verständnis der Kompromisse

Anfangskosten vs. Gesamtkosten des Eigentums

Hochkorrosionsbeständige Legierungen und spezielle Auskleidungen stellen im Vergleich zu Standardstahl eine erhebliche Vorabinvestition dar. Der Versuch, Kosten durch die Verwendung minderwertiger Materialien zu senken, ist jedoch eine falsche Sparsamkeit. Das Ergebnis wird unweigerlich ein schneller Geräteausfall und teure Ausfallzeiten sein.

Wartungsaspekte

Selbst mit widerstandsfähigen Materialien erhöht die Verarbeitung korrosiver Ausgangsmaterialien wie PET und PVC die Wartungskomplexität. Die Betreiber müssen wachsam bleiben, da die Folgen eines Ausfalls der Auskleidung oder der Legierung aufgrund der Toxizität und Hitze der beteiligten Gase schwerwiegend sind.

Gewährleistung der Systemintegrität bei der Kunststoffvergasung

Die Auswahl der richtigen Materialien ist der wichtigste Faktor bei der Konstruktion einer praktikablen PET/PVC-Vergasungsanlage. Das Nichtberücksichtigen der HCl-Produktion ist eine Hauptursache für Systemausfälle.

- Wenn Ihr Hauptaugenmerk auf Betriebskontinuität liegt: Spezifizieren Sie sofort hochwertige Legierungen oder Auskleidungen, um eine schnelle Erosion zu verhindern, die zu ungeplanten Abschaltungen führt.

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Behandeln Sie die Eindämmung von HCl-Gas als kritischen Sicherheitsparameter; Standardstahl kann in dieser Umgebung nicht zur Verhinderung von Lecks herangezogen werden.

Durch die Berücksichtigung der chemischen Realität der PET- und PVC-Zersetzung schützen Sie sowohl Ihre Kapitalinvestition als auch Ihr Betriebspersonal.

Zusammenfassungstabelle:

| Materialkategorie | Eignung für PET/PVC-Vergasung | Hauptrisiken / Vorteile |

|---|---|---|

| Kohlenstoffstahl | Nicht empfohlen | Schnelle Erosion; hohes Risiko eines katastrophalen Ausfalls durch HCl. |

| Standard-Edelstahl | Gering | Anfällig für Säureangriffe bei hohen Temperaturen. |

| Spezielle Hochnickellegierungen | Sehr empfohlen | Außergewöhnliche Beständigkeit gegen HCl; erhält die strukturelle Integrität. |

| Feuerfeste / Spezialauskleidungen | Empfohlen | Wirkt als Schutzbarriere, um die Reaktorhülle zu schützen. |

Schützen Sie Ihre Investition mit KINTEK Expertise

Lassen Sie nicht zu, dass Säurekorrosion Ihre Vergasungsvorgänge beeinträchtigt. KINTEK bietet fortschrittliche Hochtemperatur-Laborlösungen, die durch fachkundige F&E und Präzisionsfertigung unterstützt werden. Egal, ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Geräte sind vollständig anpassbar, um den härtesten chemischen Umgebungen standzuhalten, einschließlich der Verarbeitung von PET und PVC.

Schützen Sie Ihre Anlage und maximieren Sie die Lebensdauer Ihrer Geräte noch heute. Kontaktieren Sie unsere technischen Spezialisten, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Mariana Busto, Carlos R. Vera. Catalytic and Non-Catalytic Co-Gasification of Biomass and Plastic Wastes for Energy Production. DOI: 10.3390/catal15090844

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Zweck der Verwendung kontrollierter anaerober Umgebungen für die Torfkohlenstoffisierung? Hochleistungsfähiger Industriebrennstoff

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der Herstellung von 6FDA-TFDB-Dichtmembranen?

- Wie beeinflusst der Flash Heating (FH)-Prozess das Wachstum von REBCO-Filmen? Beherrschen Sie die Anforderungen an schnelle thermische Rampen

- Welche Rolle spielen Niedertemperatur-Karbonisierungsofen bei der Herstellung von Kohlefaser? Bauen Sie eine starke strukturelle Grundlage

- Was ist die Bedeutung der Aufrechterhaltung einer inerten Stickstoffatmosphäre während der Aktivierung in Salzschmelzen? Sicherstellung der Porenpure

- Wie nutzt der "Flux Melting"-Prozess bei der MOF-Glasherstellung Heizgeräte? Niedertemperatur-MOF-Vitrification

- Was ist die Funktion eines Trockenschranks im Nachbehandlungsprozess von Ni- und Zn-dotierten MgO-Nanopartikeln?

- Was ist der Zweck einer abschließenden Ausglühbehandlung? Optimieren Sie die Leistung Ihrer Heterojunction-Geräte