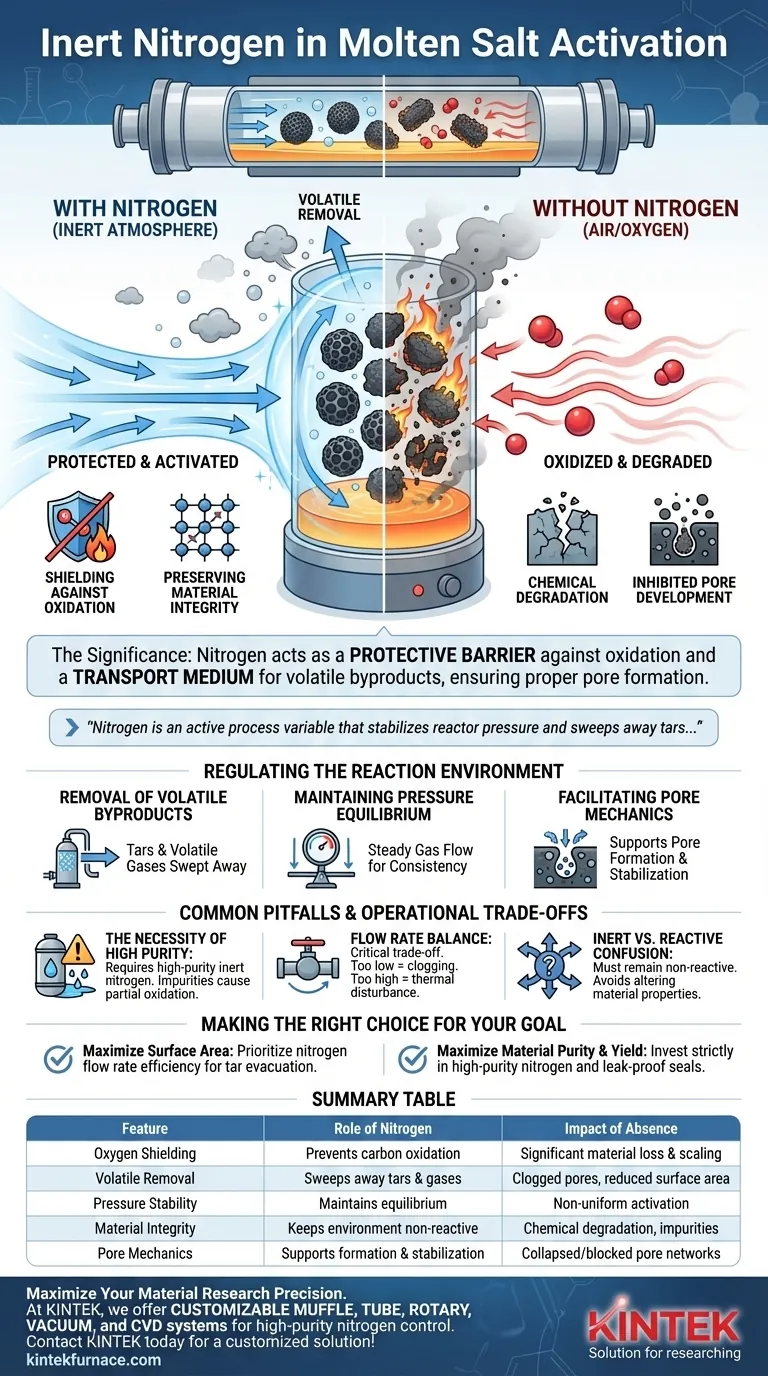

Die Bedeutung der Aufrechterhaltung einer inerten Stickstoffatmosphäre während der Aktivierung in Salzschmelzen liegt in ihrer doppelten Rolle: Sie wirkt als Schutzbarriere, um die zerstörerische Oxidation von Kohlenstoffmaterialien zu verhindern, und dient gleichzeitig als Transportmedium zur Entfernung flüchtiger Nebenprodukte. Ohne diesen kontinuierlichen Fluss würden die hohen Betriebstemperaturen dazu führen, dass die Kohlenstoffquelle eher verbrennt als aktiviert wird, und eingeschlossene flüchtige Stoffe würden die ordnungsgemäße Entwicklung der Porenstruktur behindern.

Im Kontext der Aktivierung in Salzschmelzen ist Stickstoff nicht nur ein passives Gas; er ist eine aktive Prozessvariable, die den Reaktordruck stabilisiert und Teere abfegt, um sicherzustellen, dass die präzisen Mechanismen der Porenentstehung, des Wachstums und der Stabilisierung ohne Störungen ablaufen.

Verhinderung chemischer Degradation

Schutz vor Oxidation

Das unmittelbarste Risiko während der Hochtemperaturaktivierung ist die Anwesenheit von Sauerstoff. Hochreiner Stickstoff schließt Sauerstoff aus dem Ofenrohr aus und verhindert, dass das Kohlenstoffmaterial mit Luft reagiert. Ohne diesen Schutz würde der Kohlenstoff einfach zu Kohlendioxid oder Kohlenmonoxid verbrennen (oxidieren), was zu erheblichen Ausbeuteverlusten und Skalierung anstelle von Aktivierung führen würde.

Erhaltung der Materialintegrität

Durch die Aufrechterhaltung einer chemisch inerten Umgebung stellt Stickstoff sicher, dass die chemischen Reaktionen auf die Wechselwirkung zwischen dem Vorläufer und der Salzschmelze beschränkt bleiben. Diese Isolierung verhindert unerwünschte Nebenreaktionen, die die Materialeigenschaften verändern, seine mechanische Struktur schwächen oder Verunreinigungen wie Oxide einführen könnten.

Regulierung der Reaktionsumgebung

Entfernung flüchtiger Nebenprodukte

Während der Karbonisierungs- und Aktivierungsphasen setzt das Material komplexe Nebenprodukte frei, darunter Teere und flüchtige Gase. Der kontinuierliche Stickstoffstrom wirkt als Träger und fegt diese Substanzen physisch aus der heißen Zone. Wenn diese Teere stagnieren könnten, könnten sie sich auf dem Material ablagern, die neu gebildeten Poren verstopfen und die endgültige Oberfläche verringern.

Aufrechterhaltung des Druckgleichgewichts

Die Gasentwicklung im Reaktor kann zu Druckschwankungen führen. Ein stetiger Stickstofffluss hilft, das Druckgleichgewicht im Reaktionsrohr aufrechtzuerhalten. Diese Stabilität ist entscheidend für die Prozesskonsistenz und stellt sicher, dass die Aktivierung über die gesamte Materialcharge hinweg gleichmäßig erfolgt.

Erleichterung der Porenmechanik

Das ultimative Ziel der Aktivierung in Salzschmelzen ist die Schaffung einer spezifischen porösen Architektur. Die Stickstoffatmosphäre unterstützt die Mechanismen der Porenentstehung, des Wachstums und der Stabilisierung. Durch die Steuerung der Entfernung flüchtiger Stoffe und die Verhinderung von Oxidation ermöglicht die Stickstoffumgebung, dass sich die Poren ohne Kollabieren oder Blockieren durch Oxidationsrückstände ihre beabsichtigte Geometrie entwickeln.

Häufige Fallstricke und betriebliche Kompromisse

Die Notwendigkeit hoher Reinheit

Nicht alle Stickstoffquellen sind gleich. Der Prozess erfordert ausdrücklich hoch-reinen inerten Stickstoff. Die Verwendung von Stickstoff in technischer Qualität mit Spuren von Sauerstoff oder Feuchtigkeit kann immer noch zu teilweiser Oxidation führen und das "glänzende" Finish und die strukturelle Integrität des Kohlenstoffs beeinträchtigen.

Gleichgewicht des Durchflussraten

Das Erreichen der richtigen Durchflussrate ist ein kritischer Kompromiss.

- Zu niedrig: Teere und flüchtige Stoffe werden möglicherweise nicht effizient evakuiert, was zu Verstopfungen und Druckaufbau führt.

- Zu hoch: Übermäßiger Durchfluss kann die Temperaturuniformität stören oder leichtere Probenmaterialien physisch verdrängen. Das System beruht auf einem Gleichgewicht, das die Atmosphäre aufrechterhält, ohne das thermische Profil zu stören.

Verwechslung von Inert und Reaktionsfreudig

Es ist wichtig, diesen Prozess von Behandlungen wie Aufkohlung oder Nitrierung zu unterscheiden, bei denen die Atmosphäre so konzipiert ist, dass sie mit der Oberfläche reagiert. Bei der Aktivierung in Salzschmelzen muss die Atmosphäre streng nicht-reaktiv bleiben. Die Einführung reaktiver Elemente (absichtlich oder versehentlich durch Lecks) verändert die Materialeigenschaften grundlegend und führt wahrscheinlich zum Scheitern des Aktivierungsprozesses.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Laborofen-Einrichtung für die Aktivierung in Salzschmelzen zu optimieren, beachten Sie diese spezifischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Priorisieren Sie die Effizienz der Stickstoffdurchflussrate, um sicherzustellen, dass alle Teere und flüchtigen Stoffe sofort evakuiert werden und Porensperren verhindert werden.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Ausbeute liegt: Investieren Sie ausschließlich in hoch-reine Stickstoffquellen und lecksichere Dichtungen, um jegliche Spuren von Sauerstoffeintritt zu eliminieren, die zu Ausbrennen führen.

Der Erfolg der Aktivierung in Salzschmelzen hängt nicht nur von der Temperatur ab, sondern auch von der disziplinierten Steuerung der inerten Atmosphäre, die die Transformation ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Rolle von Stickstoff bei der Aktivierung | Auswirkung des Fehlens |

|---|---|---|

| Sauerstoffabschirmung | Verhindert Kohlenstoffoxidation/Ausbrennen | Erhebliche Materialverluste und Skalierung |

| Entfernung flüchtiger Stoffe | Fegt Teere und Reaktionsgase weg | Verstopfte Poren und reduzierte Oberfläche |

| Druckstabilität | Aufrechterhaltung des Gleichgewichts im Reaktor | Ungleichmäßige Aktivierung über die Charge hinweg |

| Materialintegrität | Hält die Umgebung streng nicht-reaktiv | Chemische Degradation und Einführung von Verunreinigungen |

| Porenmechanik | Unterstützt Entstehung und Stabilisierung | Kollabierte Geometrie oder blockierte Porennetzwerke |

Maximieren Sie die Präzision Ihrer Materialforschung

Lassen Sie nicht zu, dass Oxidation oder schlechte Atmosphärenkontrolle Ihre Aktivierungsergebnisse beeinträchtigen. Bei KINTEK verstehen wir, dass präzise Laborofen-Umgebungen die Grundlage für Hochleistungsmaterialien bilden. Mit fachkundiger F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle voll anpassbar, um die hoch-reine Stickstoffkontrolle und thermische Stabilität zu bieten, die Ihre Salzschmelzprozesse erfordern.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Pu Yang, Feng Jiang. Phase Diagram‐Guided Molten Salt Engineering of Biocarbon Pores at Low Temperatures. DOI: 10.1002/smll.202501162

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die Vorteile der Zr2Cu-Legierung gegenüber reinem Zirkonium bei RMI? Optimierung der Fasintegrität bei niedrigeren Temperaturen

- Welche Rolle spielt ein Stickstoffvorhang-Schutzsystem beim Schweißen von Kupferrohren? Gewährleistung der Spitzennahtintegrität

- Was ist die Hauptfunktion eines Hochpräzisions-Drop-Ofen? Simulation der Kinetik der Flash-Schmelze

- Was ist das technische Ziel der thermischen Oxidation bei 625 °C? Beherrschung der SiOx-Tunneloxiddicke

- Wie trägt ein industrieller Blast-Trockenofen zur kalziumbasierten Energiespeicherung bei? Gewährleistung von Stabilität & Ausbeute

- Was sind die Vorteile der Verwendung elektrischer Aktuatoren in dieser Lösung? Präzision, Sicherheit und Effizienz in der Automatisierung erreichen

- Welche Vorteile bietet die Kippspiegeltechnologie für das Wachstum von Kristallen mit großem Durchmesser? Erreichen Sie Skalierbarkeit & Reinheit

- Was sind die Vorteile der Verwendung von Mikrowellentrocknungsanlagen für organische Gele? Effektive Erhaltung von Porenstrukturen