Die Kippspiegeltechnologie verbessert das Kristallwachstum grundlegend, indem sie eine asymmetrische Wärmezufuhr in die Schmelzzone einführt. Diese thermische Manipulation ermöglicht es dem Bediener, die Fest-Flüssig-Grenzfläche aktiv umzuformen und so direkt die Einschränkungen durch interne Rissbildung und Größenbeschränkungen bei der Produktion von großem Durchmesser zu lösen.

Durch die Verschiebung der Fest-Flüssig-Grenzfläche von einer problematischen konvexen Form zu einem idealeren Profil stabilisieren Kippspiegel die interne Konvektion. Diese Fähigkeit ist der spezifische Mechanismus, der die Produktion größerer, rissfreier Kristalle mit überlegener interner Gleichmäßigkeit ermöglicht.

Kontrolle der thermischen Dynamik

Um die Vorteile von Kippspiegeln zu verstehen, müssen Sie zunächst verstehen, wie sie die Physik der Schmelzzone verändern.

Asymmetrische Wärmezufuhr

Standard-Optik-Floating-Zone-Systeme führen oft Wärme symmetrisch zu. Kippspiegel ermöglichen jedoch die Einführung von asymmetrischen Wärmezufuhrparametern. Diese Fähigkeit durchbricht die starre thermische Symmetrie, die die Prozesskontrolle einschränken kann.

Modifikation von Konvektionsmustern

Die Einführung thermischer Asymmetrie verändert die Fluiddynamik in der Schmelze. Sie modifiziert direkt die internen Konvektionsmuster und verändert, wie Material fließt und sich mischt, bevor es erstarrt.

Optimierung der Fest-Flüssig-Grenzfläche

Der kritischste Vorteil dieser Technologie ist ihre Fähigkeit, die Geometrie der Erstarrungsfront zu bestimmen.

Korrektur konvexer Grenzflächen

Beim herkömmlichen Wachstum von großem Durchmesser neigt die Fest-Flüssig-Grenzfläche dazu, eine konvexe Form anzunehmen. Diese Krümmung ist oft instabil und anfällig für Spannungen.

Erreichen eines idealen Profils

Kippspiegel regulieren die Form dieser Grenzfläche und wandeln sie von konvex in ein idealeres Profil um. Diese geometrische Korrektur ist die grundlegende Voraussetzung für stabiles Wachstum in größerem Maßstab.

Greifbare Ergebnisse für die Produktion

Die physikalischen Veränderungen von Wärme und Konvektion führen zu spezifischen, hochwertigen Verbesserungen des Endprodukts.

Minderung interner Rissbildung

Kristalle mit großem Durchmesser sind notorisch anfällig für Brüche während der Abkühlung. Durch präzise Kontrolle der Grenzflächenkrümmung adressiert diese Technologie effektiv Probleme mit interner Rissbildung.

Erhöhung der Gleichmäßigkeit und Größe

Stabilität an der Grenzfläche führt zu Konsistenz im Gitter. Dies führt zu einer signifikant höheren kristallinen Gleichmäßigkeit über den gesamten Barren. Darüber hinaus erhöht es den maximal erreichbaren Durchmesser und ermöglicht das Wachstum von Kristallen, die bisher nicht stabilisiert werden konnten.

Verständnis der betrieblichen Kompromisse

Obwohl die Vorteile erheblich sind, fügt die Einführung dieser Technologie eine zusätzliche Komplexitätsebene zum Wachstumsprozess hinzu.

Abhängigkeit von Präzision

Die Vorteile dieses Systems sind nicht automatisch; sie erfordern eine präzise Kontrolle über die Grenzflächenkrümmung. Fehlmanagement der Spiegelneigung kann die konvexe Form nicht korrigieren oder potenziell neue Instabilitäten einführen.

Komplexität der Parameter

Der Übergang von symmetrischer zu asymmetrischer Wärmezufuhr erhöht die Anzahl der Variablen, die ein Bediener verwalten muss. Sie tauschen die Einfachheit eines statischen Systems gegen die dynamische Regelung, die erforderlich ist, um ein ideales Grenzflächenprofil aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Ob Sie die Kippspiegeltechnologie implementieren sollten, hängt von den spezifischen Einschränkungen Ihres aktuellen Kristallwachstumsprozesses ab.

- Wenn Ihr Hauptaugenmerk auf Skalierung liegt: Diese Technologie ist unerlässlich, um den maximal erreichbaren Durchmesser zu erhöhen, indem die Schmelze stabilisiert wird, wo traditionelle Methoden versagen.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt: Verwenden Sie diese Methode, um die Grenzflächenkrümmung zu regulieren, was der primäre Hebel zur Eliminierung von internen Rissen und zur Gewährleistung struktureller Gleichmäßigkeit ist.

Die Beherrschung der Form der Fest-Flüssig-Grenzfläche ist der definitive Schritt zu hochertragreichem Kristallwachstum mit großem Durchmesser.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Auswirkung auf Kristallwachstum |

|---|---|---|

| Wärmezufuhr | Asymmetrische thermische Manipulation | Durchbricht starre Symmetrie für bessere Prozesskontrolle |

| Grenzflächenform | Korrigiert konvexe Profile zu idealer Geometrie | Ermöglicht stabiles Wachstum größerer Durchmesser |

| Konvektion | Stabilisiert interne Fluiddynamik | Verbessert Materialmischung und interne Gleichmäßigkeit |

| Integrität | Präzises Spannungsmanagement | Mildert interne Rissbildung und strukturelle Defekte |

Erschließen Sie noch heute hochpräzises Kristallwachstum

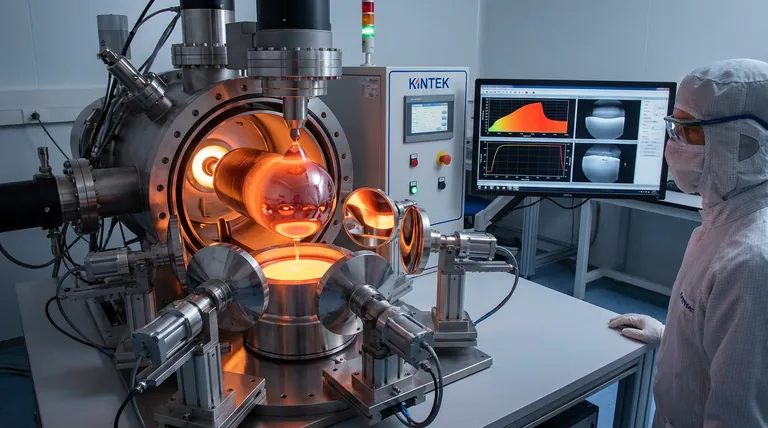

Haben Sie Probleme mit interner Rissbildung oder Durchmesserbeschränkungen in Ihren Floating-Zone-Prozessen? KINTEK bietet die fortschrittlichen Hochtemperatur-Lösungen, die Sie benötigen, um die Fest-Flüssig-Grenzfläche zu beherrschen.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir maßgeschneiderte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Laboranforderungen zugeschnitten sind. Unsere Spezialausrüstung ist darauf ausgelegt, Ihnen zu helfen, überlegene kristalline Gleichmäßigkeit zu erzielen und Ihre Produktion effizient zu skalieren.

Bereit, Ihre thermische Dynamik zu optimieren? Kontaktieren Sie noch heute unsere Experten bei KINTEK, um den perfekten Hochtemperatur-Ofen für Ihre Forschung zu finden!

Referenzen

- Naoki Kikugawa. Recent Progress of Floating-Zone Techniques for Bulk Single-Crystal Growth. DOI: 10.3390/cryst14060552

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Bedeutung der Voreichung von Proben in Silikatstudien? Maximierung der experimentellen Effizienz

- Was ist die Brenntemperatur beim Sintern? Ein Leitfaden für materialspezifische Bereiche

- Warum wird Zeolith vom MFI-Typ (S-1) für die Synthese von H-TiO2 ausgewählt? Master High-Efficiency Nanoparticle Templating

- Warum ist die Adsorption von Dioxinen mit Kohlenstoffnanoröhren (CNTs) effektiver? Erklärung der 3-fach überlegenen Effizienz

- Warum ist ein Graphitofen besser als eine Flamme in der AAS?

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank im Nachbehandlungsprozess von porösem Kohlenstoff, der aus Polyethylenterephthalat (PET) gewonnen wird? Entscheidend für die Erhaltung der Materialstruktur.

- Warum werden Keramikmaterialien für zahnärztliche Restaurationen bevorzugt? Entdecken Sie ihre Vorteile in Bezug auf Ästhetik, Festigkeit und Biokompatibilität

- Wie wirkt sich hochreines Argongas auf die Herstellung von ultrafeinem Magnesiumpulver bei Verdampfungs-Kondensations-Methoden aus? Beherrschen Sie die Partikelgrößenkontrolle