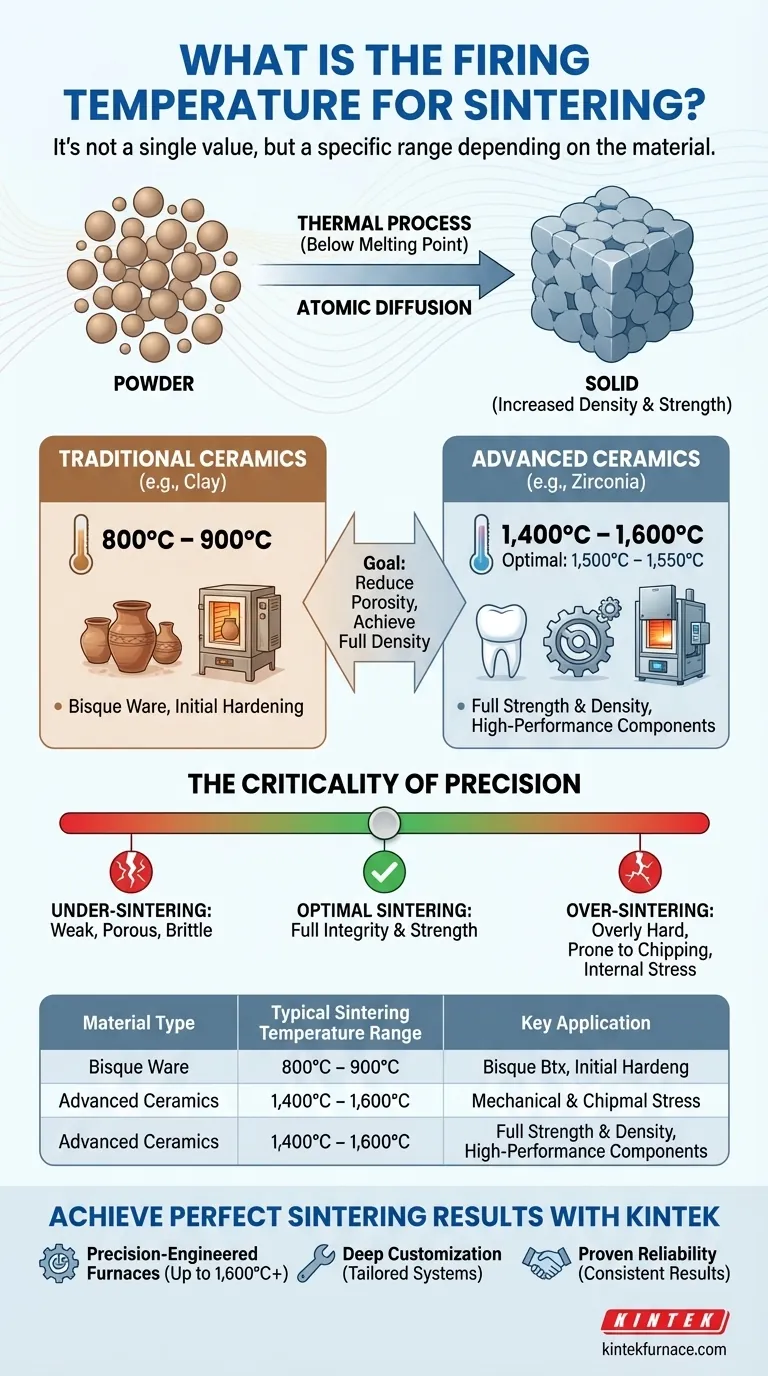

Die Brenntemperatur beim Sintern ist kein Einzelwert; es ist ein spezifischer Bereich, der vollständig vom zu verarbeitenden Material abhängt. Bei traditionellen Tonen beginnt das anfängliche Sintern zur Herstellung von Rohkeramik bei etwa 800–900°C. Für hochleistungsfähige technische Keramiken wie Zirkonoxid sind die erforderlichen Temperaturen viel höher und liegen typischerweise zwischen 1.400°C und 1.600°C, um volle Festigkeit und Dichte zu erreichen.

Beim Sintern geht es weniger darum, eine generische Temperatur zu erreichen, sondern vielmehr darum, einen präzisen thermischen Prozess auszuführen. Das korrekte Temperaturprofil ist das, was eine Ansammlung loser Partikel in einen dichten, starken und funktionalen Festkörper umwandelt, indem die atomare Diffusion ohne Schmelzen des Materials aktiviert wird.

Was ist Sintern? Ein Blick über die Temperatur hinaus

Vom Pulver zum Festkörper

Sintern ist ein thermischer Prozess, der Partikel miteinander verbindet und die Dichte und Festigkeit eines Materials erhöht. Es findet bei Temperaturen unterhalb des Schmelzpunkts des Materials statt.

Stellen Sie sich eine Ansammlung mikroskopischer Körner vor, die zusammengepresst werden. Beim Erhitzen werden Atome an den Kontaktpunkten zwischen diesen Körnern mobil und diffundieren über die Grenzen hinweg, wodurch die Partikel effektiv zu einer kohärenten, festen Masse verschmelzen.

Das Ziel: Erreichen der vollen Dichte

Das Hauptziel des Sinterns ist es, die Porosität (den Leerraum) zwischen den anfänglichen Partikeln zu reduzieren oder zu eliminieren. Wenn die Partikel verschmelzen, schrumpfen und verschwinden diese Hohlräume.

Ein ordnungsgemäß gesintertes Teil ist deutlich dichter und stärker als sein vorgesinterter oder „Grün“-Zustand. Die Temperatur ist die kritische Variable, die die Geschwindigkeit und Wirksamkeit dieses Verdichtungsprozesses steuert.

Warum die Temperatur je nach Material so drastisch variiert

Traditionelle Keramiken (z.B. Ton)

Bei Materialien wie Ton beginnt die Anfangsphase des Sinterns bei relativ niedrigen Temperaturen, etwa 800°C bis 900°C.

In diesem Stadium beginnen die Tonpartikel zu verschmelzen und bilden ein hartes, poröses Material, das als „Rohbrand“ bekannt ist. Dies ist keine vollständige Verdichtung, aber ein wesentlicher Schritt zur Schaffung eines dauerhaften Keramikkörpers. Eine vollständige Verglasung, die eine glasartige Struktur erzeugt, erfordert noch höhere Temperaturen.

Hochleistungskeramiken (z.B. Zirkonoxid)

Hochleistungskeramiken wie Zirkonoxid, die in anspruchsvollen Anwendungen wie Zahnrestaurationen und Industriekomponenten eingesetzt werden, benötigen viel mehr thermische Energie, um ordnungsgemäß zu sintern.

Diese Materialien werden in Öfen gebrannt, die zwischen 1.400°C und 1.600°C betrieben werden. Studien zeigen, dass für Zirkonoxid die maximale Festigkeit typischerweise erreicht wird, wenn es in einem engeren Fenster von etwa 1.500°C bis 1.550°C gebrannt wird.

Die Kompromisse verstehen: Die Bedeutung der Präzision

Die korrekte Temperatur ist keine Empfehlung; sie ist eine grundlegende Voraussetzung für das Erreichen der beabsichtigten Materialeigenschaften. Eine Abweichung vom optimalen Bereich beeinträchtigt direkt die Integrität des Endprodukts.

Unter-Sintern: Das Risiko der Schwäche

Das Brennen bei einer zu niedrigen Temperatur oder für eine zu kurze Dauer führt zu unvollständigem Sintern.

Die Partikel verschmelzen nicht vollständig, wodurch eine erhebliche Porosität zurückbleibt. Dies führt zu einer schwachen, spröden Restauration oder Komponente, die unter Belastung sehr anfällig für Brüche ist.

Über-Sintern: Das Risiko von Härte und Abplatzungen

Umgekehrt kann das Brennen bei einer zu hohen Temperatur oder zu lange zu einem Über-Sintern führen.

Dies führt zu einem übermäßigen Kornwachstum in der Mikrostruktur des Materials. Obwohl dies vorteilhaft klingen mag, kann es das Endteil übermäßig hart und paradoxerweise anfällig für Abplatzungen oder Risse machen, da sich innere Spannungen aufbauen können.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Temperatur ist Teil eines vollständigen Brennplans, der auch die Temperaturanstiegsrate (Aufheizrate) und die Dauer bei Spitzentemperatur (Haltezeit) umfasst.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit traditionellem Ton liegt: Eine Temperatur von 800–900°C ist Ihr Ziel für den anfänglichen Rohbrand, der den Ton härtet und ihn für die Glasur vorbereitet.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von hochfestem Zirkonoxid liegt: Halten Sie sich strikt an den vom Hersteller angegebenen Bereich, typischerweise 1.400–1.600°C, und streben Sie das optimale Fenster von 1.500–1.550°C an, um die Festigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung maximaler Materialintegrität liegt: Konsultieren Sie immer das technische Datenblatt des Materials für das vollständige Brennprofil, da Temperatur, Aufheizrate und Haltezeit zusammenwirken, um die endgültigen Eigenschaften zu definieren.

Letztendlich geht es beim Beherrschen des Sinterprozesses darum, die Energie präzise zu steuern, um das volle Potenzial Ihres Materials freizusetzen.

Zusammenfassungstabelle:

| Materialtyp | Typischer Sintertemperaturbereich | Hauptanwendung |

|---|---|---|

| Traditionelle Tone | 800°C – 900°C | Rohbrand, anfängliche Härtung |

| Hochleistungskeramiken (z.B. Zirkonoxid) | 1.400°C – 1.600°C | Zahnrestaurationen, hochfeste Komponenten |

Erzielen Sie perfekte Sinterergebnisse mit KINTEK

Die Beherrschung des präzisen thermischen Profils ist entscheidend, um pulverförmige Materialien in starke, dichte Komponenten umzuwandeln. Ob Sie traditionelle Tone oder fortschrittliche technische Keramiken wie Zirkonoxid sintern, der richtige Ofen macht den Unterschied.

KINTEK liefert die fortschrittlichen Hochtemperaturlösungen, die Ihr Labor benötigt:

- Präzisionsgefertigte Öfen: Unsere Muffel-, Rohr-, Vakuum- und Atmosphäreöfen sind für exakte Temperaturregelung und gleichmäßige Erwärmung bis zu 1.600°C und darüber hinaus ausgelegt.

- Umfassende Anpassung: Wir passen unsere Systeme – einschließlich Heizelemente, Isolierung und Steuerungssoftware – an Ihre spezifischen Material- und Sinterprofilanforderungen an.

- Bewährte Zuverlässigkeit: Nutzen Sie unser internes Fertigungs- und F&E-Know-how, um konsistente, wiederholbare Ergebnisse für Ihre anspruchsvollsten Anwendungen zu gewährleisten.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-Ofen für Ihre einzigartigen Materialien und thermischen Ziele angepasst werden kann.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Was ist die Kernfunktion eines Muffelofens bei der Biomasseaktivierung? Optimierung der Karbonisierung & Porenentwicklung

- Welche entscheidende Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Biomasse in Fe-N-BC?