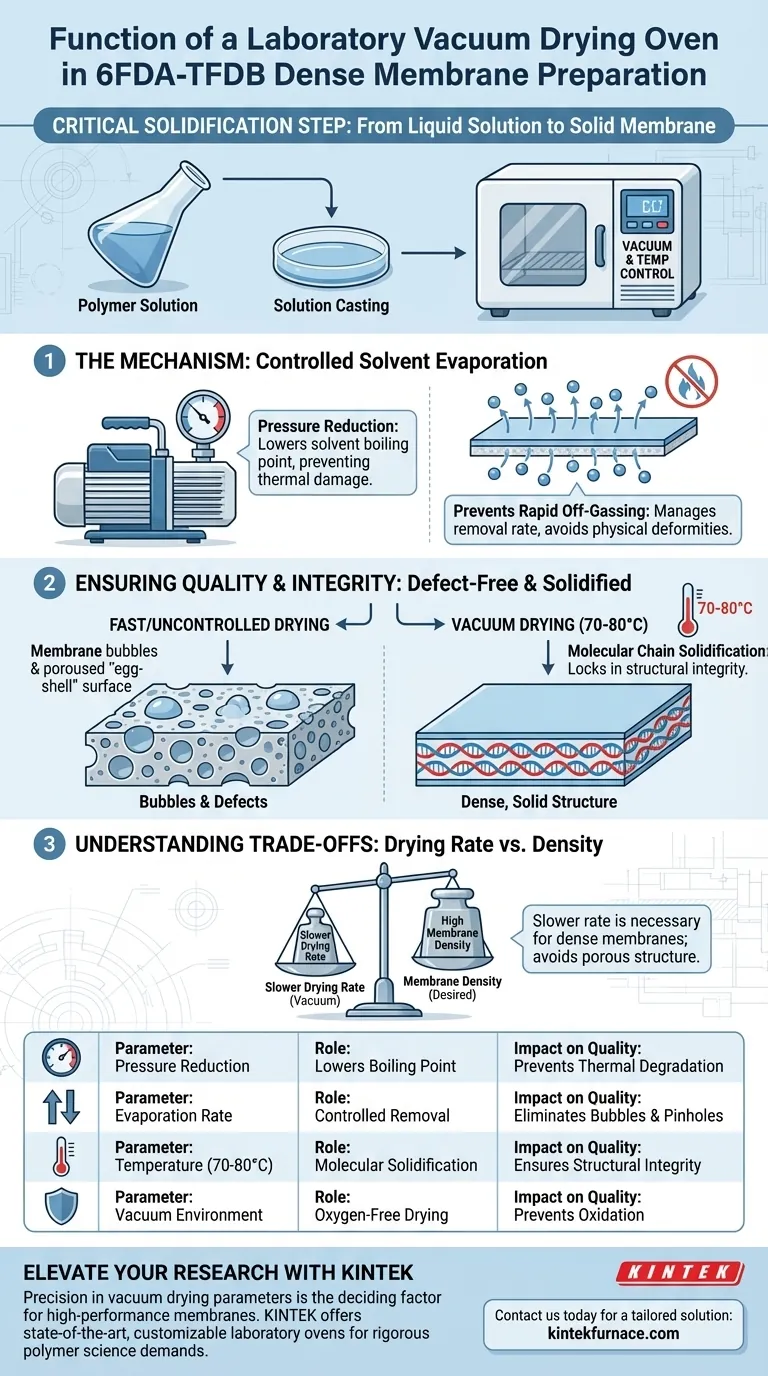

Bei der Herstellung von 6FDA-TFDB-Dichtmembranen dient ein Labor-Vakuumtrockenschrank als entscheidendes Verfestigungsinstrument nach dem Lösungsbeschichtungsprozess. Seine Hauptfunktion besteht darin, die kontrollierte Verdampfung von Lösungsmitteln zu ermöglichen und so den Übergang von einer flüssigen Polymerlösung zu einer festen, strukturell stabilen Membran zu gewährleisten.

Der Vakuumtrockenschrank schafft eine kontrollierte Umgebung, die den Siedepunkt des Lösungsmittels senkt und eine vollständige Entfernung ermöglicht, ohne die hohe Hitze, die das Polymer beschädigen könnte. Diese präzise Regelung ist unerlässlich, um Oberflächenfehler wie Blasen zu verhindern und gleichzeitig die vollständige Verfestigung der Molekülketten zu gewährleisten.

Der Mechanismus der Lösungsmittelentfernung

Kontrollierte Verdampfung durch Druckreduzierung

Das zentrale Prinzip dieses Prozesses ist die Beziehung zwischen Druck und Siedepunkten. Durch die Reduzierung des Drucks in der Kammer ermöglicht der Trockenschrank die Verdampfung von Lösungsmitteln bei Temperaturen, die deutlich unter ihren atmosphärischen Siedepunkten liegen.

Verhinderung von schnellem Ausgasen

Für 6FDA-TFDB-Membranen ist eine unkontrollierte Verdampfung nachteilig. Der Vakuumtrockenschrank steuert die Geschwindigkeit der Lösungsmittelentfernung und verhindert die schnelle Gasexpansion, die zu physikalischen Verformungen der Membranstruktur führt.

Gewährleistung von Membranqualität und -integrität

Beseitigung von Oberflächenfehlern

Einer der häufigsten Fehlerpunkte bei der Membranherstellung ist die Bildung von Restblasen. Wenn Lösungsmittel zu schnell oder unvollständig entfernt werden, bleiben Gasblasen in der Polymermatrix eingeschlossen. Der Vakuumtrocknungsprozess mildert dies und sorgt für eine glatte, defektfreie Oberfläche, die für eine "dichte" Membran unerlässlich ist.

Verfestigung von Molekülketten

Über das einfache Trocknen hinaus spielt der Trockenschrank eine Rolle für die endgültige Morphologie des Materials. Hochtemperatur-Vakuumschritte, die typischerweise von 70°C bis 80°C reichen, treiben die vollständige Verfestigung der Polymer-Molekülketten voran. Dieser Schritt fixiert die strukturelle Integrität, die die Membran für eine ordnungsgemäße Funktion in Trennanwendungen benötigt.

Verständnis der Kompromisse

Trocknungsgeschwindigkeit vs. Membrandichte

Obwohl die Vakuumtrocknung effektiv ist, ist sie naturgemäß langsamer als schnelle konvektive Trocknungsmethoden. Diese langsamere Geschwindigkeit ist jedoch ein notwendiger Kompromiss; schnellere Trocknungsmethoden führen oft zu einer "Eierschalen"-Schicht oder einer porösen Struktur, was den Zweck der Herstellung einer dichten Membran zunichte macht.

Thermische Balance

Es besteht eine empfindliche Balance zwischen Temperatur und Vakuum. Übermäßige Hitze kann das Polymer abbauen oder eine schnelle Hautbildung verursachen, die Lösungsmittel einschließt (Hautbildung), während unzureichende Hitze unter Vakuum Restlösungsmittel hinterlassen kann, die die mechanischen Eigenschaften des 6FDA-TFDB schwächen.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer 6FDA-TFDB-Membranen zu maximieren, passen Sie Ihr Trocknungsprotokoll an Ihre spezifischen Anforderungen an:

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Fehlern liegt: Priorisieren Sie eine schrittweise Erhöhung des Vakuumdrucks, um das schnelle Sieden von Lösungsmitteln zu verhindern, das Nadellöcher und Blasen verursacht.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Stellen Sie sicher, dass die Endtrocknungsphase lange genug im optimalen Bereich von 70-80°C gehalten wird, um eine vollständige Lösungsmittelentnahme und Molekülkettenverfestigung zu gewährleisten.

Präzision bei Ihren Vakuumtrocknungsparametern ist der entscheidende Faktor zwischen einem beeinträchtigten Film und einer Hochleistungs-Dichtmembran.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Membranherstellung | Auswirkung auf die Qualität |

|---|---|---|

| Druckreduzierung | Senkt den Siedepunkt des Lösungsmittels | Verhindert thermische Zersetzung des Polymers |

| Verdampfungsrate | Kontrollierte Lösungsmittelentfernung | Eliminiert Blasen und Oberflächennadellöcher |

| Temperatur (70-80°C) | Verfestigung der Molekülketten | Gewährleistet strukturelle Integrität und Dichte |

| Vakuumumgebung | Sauerstofffreie Trocknung | Verhindert Oxidation und Kontamination |

Verbessern Sie Ihre Membranforschung mit KINTEK

Präzision ist der entscheidende Faktor zwischen einem beeinträchtigten Film und einer Hochleistungs-Dichtmembran. KINTEK bietet hochmoderne Labor-Vakuumtrockenschränke, die auf die strengen Anforderungen der Polymerwissenschaft zugeschnitten sind.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Ob Sie mit 6FDA-TFDB oder anderen fortschrittlichen Materialien arbeiten, unsere Labor-Hochtemperaturöfen sind vollständig an Ihre individuellen Forschungsbedürfnisse anpassbar.

Bereit, Ihren Verfestigungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um mit unseren technischen Experten über eine maßgeschneiderte Lösung für Ihr Labor zu sprechen.

Visuelle Anleitung

Referenzen

- Xiuling Chen, Nanwen Li. Atomically distributed Al-F3 nanoparticles towards precisely modulating pore size of carbon membranes for gas separation. DOI: 10.1038/s41467-024-54275-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum wird beim Aufbereiten von Reaktionsprodukten ein Wasserabschreckverfahren angewendet? Sofortige strukturelle Konservierung erreichen

- Wie interagieren Sputteranlagen und Lift-off-Prozesse? Beherrschen Sie die Herstellung von Mikrogeräten für ST-FMR-Messungen

- Was sind die Vor- und Nachteile der Mikrowellentrocknung für Eisenerzbriketts? Experten-Prozess-Einblicke

- Warum sind Hochenergie-Laserstrahlen und Präzisionssteuersysteme für PBF unerlässlich? Master Ceramic Fabrication

- Warum sind automatisierte Massendurchflussregler (MFCs) in der Mischgasnitrierung unerlässlich? Prozesspräzision erreichen

- Wie liefert die Thermogravimetrische Analyse (TGA/DTG) industrielle Leitlinien? Optimierung der Hochofenstaubbehandlung

- Was ist der Zweck der Verwendung einer Schutzatmosphäre aus Argon (Ar 5.0)? Sicherstellung einer oxidationsfreien Kühlung

- Warum ist ein Labor-Vakuumtrockenschrank für die Nachbehandlungsphase von Elektrodenplatten wichtig? Erhöhen Sie die Batterielebensdauer