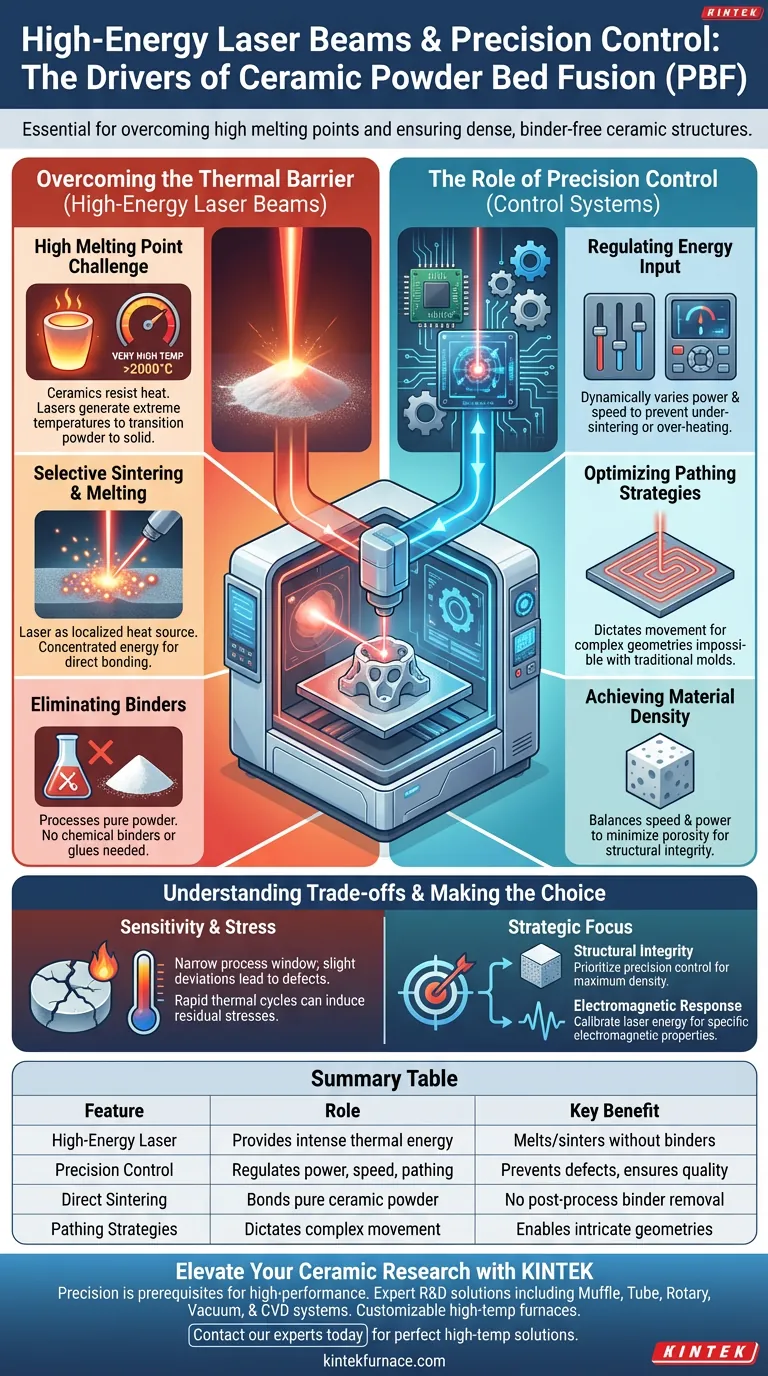

Hochenergie-Laserstrahlen und Präzisionssteuersysteme sind die grundlegenden Treiber des Pulverbett-Fusions (PBF)-Prozesses für Keramik. Die Laser liefern die intensive thermische Energie, die zum Schmelzen oder Sintern von Keramikmaterialien – die von Natur aus extrem hohe Schmelzpunkte aufweisen – erforderlich ist, während die Steuersysteme diese Energie sorgfältig regeln, um Partikel ohne chemische Bindemittel zu verbinden.

Keramiken stellen im Vergleich zu Metallen oder Polymeren einzigartige thermische Herausforderungen dar. PBF nutzt fokussierte Laserenergie, um diese hohen Schmelzschwellen zu überwinden, während digitale Steuersysteme die Erzeugung dichter, binderfreier Strukturen gewährleisten, die eine spezifische elektromagnetische Leistung liefern können.

Überwindung der thermischen Barriere

Die Herausforderung des hohen Schmelzpunkts

Keramiken zeichnen sich durch ihre Hitzebeständigkeit aus und weisen Schmelzpunkte auf, die weit über denen herkömmlicher Fertigungsmaterialien liegen. Hochenergie-Laserstrahlen sind erforderlich, um die extremen Temperaturen zu erzeugen, die notwendig sind, um Keramikpulver von festen Partikeln in eine zusammenhängende Masse zu überführen.

Selektives Sintern und Schmelzen

Der Laser fungiert als lokalisierte Wärmequelle, die das Pulverbett selektiv abscannt. Durch die Konzentration hoher Energie auf einen bestimmten Fokuspunkt ermöglicht das System die direkte Verbindung von Keramikpartikeln.

Eliminierung der Notwendigkeit von Bindemitteln

Ein entscheidender Vorteil der Verwendung von Hochenergie-Lasern ist die Fähigkeit, reines Keramikpulver zu verarbeiten. Da der Laser genügend Energie für direktes Sintern liefert, eliminiert der Prozess die Notwendigkeit von Bindemitteln oder Klebstoffen, die typischerweise verwendet werden, um Keramikpartikel in anderen Herstellungsverfahren zusammenzuhalten.

Die Rolle der Präzisionssteuerung

Regulierung der Energiezufuhr

Rohe Leistung allein reicht nicht aus; Präzisionssteuersysteme steuern die Laserleistung, um die spezifischen Materialanforderungen zu erfüllen. Diese Systeme regulieren dynamisch die Laserleistung und die Scangeschwindigkeit, um Unter-Sintern (schwache Teile) oder Überhitzen (Materialzersetzung) zu verhindern.

Optimierung von Pfadstrategien

Das Steuersystem bestimmt die Bewegung des Lasers über das Pulverbett. Präzise Pfadführung ermöglicht die Herstellung komplexer Geometrien, die mit herkömmlichen Formen unmöglich wären.

Erreichen der Materialdichte

Das ultimative Ziel dieser Steuerung ist die Schaffung einer dichten Struktur. Durch sorgfältige Abstimmung von Geschwindigkeit und Leistung minimiert das System die Porosität und stellt sicher, dass die endgültige Komponente die für den funktionalen Einsatz erforderliche strukturelle Integrität aufweist.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Prozessparametern

Das Zeitfenster für den Erfolg bei der Keramik-PBF ist extrem eng. Leichte Abweichungen in der Laserleistung oder Scangeschwindigkeit können aufgrund der spröden Natur von Keramik zu erheblichen Defekten wie Rissen oder Delaminationen führen.

Management von thermischen Spannungen

Obwohl hohe Energie notwendig ist, führt sie zu starken thermischen Gradienten. Die schnellen Heiz- und Kühlzyklen, die vom System gesteuert werden, können Restspannungen im Teil verursachen, was eine sorgfältige Kalibrierung erfordert, um Verzug zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität von PBF für Keramik zu maximieren, stimmen Sie Ihre Prozesssteuerungen auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Präzisionssteuerung gegenüber der Scangeschwindigkeit, um maximale Dichte und Partikelbindung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der elektromagnetischen Reaktion liegt: Kalibrieren Sie die Laserenergie, um die spezifische Dichte und Mikrostruktur zu erreichen, die erforderlich ist, um die elektromagnetischen Eigenschaften des Materials abzustimmen.

Präzision bei der Energielieferung ist nicht nur ein Merkmal; sie ist die Voraussetzung für die Hochleistungs-Keramikherstellung.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Keramik-PBF | Hauptvorteil |

|---|---|---|

| Hochenergie-Laser | Liefert intensive lokale thermische Energie | Schmilzt/sintert Keramik ohne chemische Bindemittel |

| Präzisionssteuerung | Reguliert Leistung, Geschwindigkeit und Scanpfade | Verhindert Materialzersetzung und strukturelle Defekte |

| Direktes Sintern | Bindet reines Keramikpulver direkt | Eliminiert die Notwendigkeit der Entfernung von Bindemitteln nach dem Prozess |

| Pfadstrategien | Bestimmt komplexe Laserbewegung | Ermöglicht komplizierte Geometrien, die mit Formen unmöglich sind |

Erweitern Sie Ihre Keramikforschung mit KINTEK

Präzision bei der Energielieferung ist die Voraussetzung für die Hochleistungs-Keramikherstellung. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK eine breite Palette von Laborlösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Ob Sie fortschrittliche Materialien entwickeln oder PBF-Parameter optimieren, unsere Hochtemperatur-Labröfen sind vollständig anpassbar, um Ihre einzigartigen thermischen Verarbeitungsanforderungen zu erfüllen.

Bereit, überlegene Materialdichte und strukturelle Integrität zu erzielen? Kontaktieren Sie noch heute unsere Experten, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Wenqing Wang, Rujie He. Advanced 3D printing accelerates electromagnetic wave absorption from ceramic materials to structures. DOI: 10.1038/s44334-024-00013-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Wie wirkt sich ein einstellbares Luftstromsystem auf das Röstverfahren von Spodumen aus? Optimierung von Wärme & Phasentransformation

- Welche Vorteile bietet ein Vakuumtrockenschrank gegenüber einem Standardofen für V2CTx MXene-Filme? Schützen Sie Ihre Materialqualität

- Warum ist Hochtemperaturglühen im Ofen für Indium-dotiertes Kupferoxid erforderlich? Erschließen Sie das Potenzial von Halbleitern

- Warum einen Labortrockenschrank für Re2O7/Al2O3-Katalysatoren verwenden? Hohe Dispersion & Leistung sicherstellen

- Warum wird zerstoßenes Glas als Dichtungsmittel bei der Silizierung verwendet? Optimieren Sie die Reinheit Ihrer Hochtemperaturreaktionen

- Welche Rolle spielt ein industrieller Hubbalken-Heizofen bei SSC-Stäben? Gewährleistung einer optimalen metallurgischen Bindung

- Was ist Sintern und auf welche Materialarten kann es angewendet werden? Erzielen Sie dichte, starke Materialien für Ihre Projekte

- Warum ist Argon besonders attraktiv für industrielle Anwendungen? Erschließen Sie Kosteneffiziente Reinheit und Stabilität