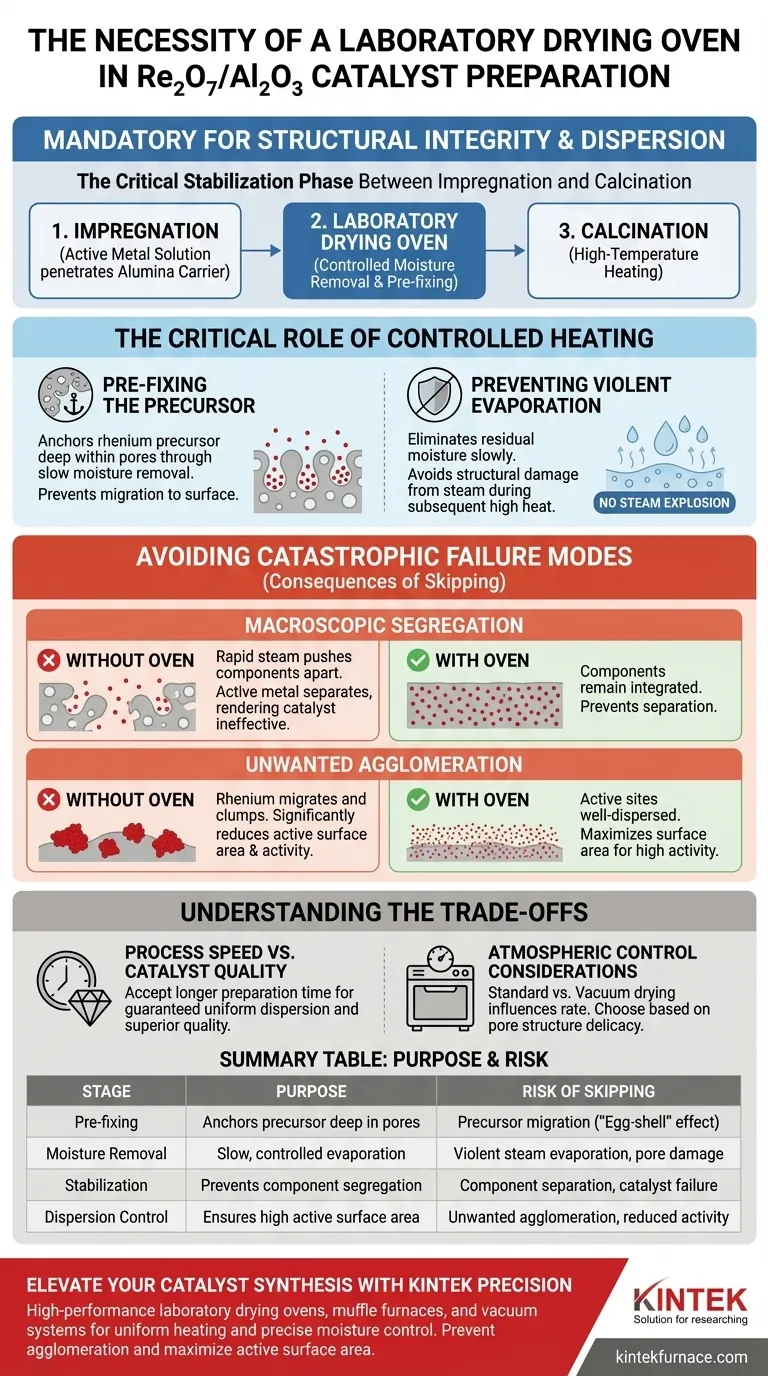

Die Verwendung eines Labortrockenschranks ist obligatorisch bei der Herstellung von geträgerten Re2O7/Al2O3-Katalysatoren, um die strukturelle Integrität und Dispersion des aktiven Metalls zu gewährleisten. Durch die Behandlung des mit Rhenium beladenen Aluminiumoxidträgers in dieser stabilen Umgebung erleichtern Sie die kontrollierte Entfernung von Feuchtigkeit. Dieser spezifische Schritt fixiert den Rhenium-Vorläufer in den Poren des Trägers, was für die endgültige Leistung des Katalysators unerlässlich ist.

Kernbotschaft Der Trockenschrank dient als kritische Stabilisierungsphase zwischen Imprägnierung und Kalzinierung. Seine Hauptfunktion besteht darin, den Rhenium-Vorläufer durch langsame Feuchtigkeitsentfernung in den Aluminiumoxidporen zu verankern und so strukturelle Schäden und Metallklumpen zu verhindern, die bei schnellem Erhitzen auftreten.

Die entscheidende Rolle der kontrollierten Erwärmung

Fixierung des Vorläufers

Die Imprägnierungsmethode beruht darauf, dass die Lösung des aktiven Metalls in die poröse Struktur des Aluminiumoxidträgers eindringt.

Der Trockenschrank trocknet das Material nicht nur; er "fixiert" den Rhenium-Vorläufer an Ort und Stelle.

Durch die langsame Entfernung von Wasser verbleibt das Rhenium tief in den Poren abgelagert, anstatt durch schnelle Verdunstung an die Oberfläche gezogen zu werden.

Verhinderung heftiger Verdunstung

Der nächste Schritt bei der Katalysatorherstellung beinhaltet die Hochtemperatur-Kalzinierung.

Wenn der Träger nicht zuerst gründlich getrocknet wird, verdampft Restfeuchtigkeit beim Einwirken von Kalzinierungstemperaturen heftig.

Der Trockenschrank eliminiert diese Feuchtigkeit in einer stabilen Umgebung und stellt sicher, dass der Übergang zu hoher Hitze für die Mikrostruktur des Materials sicher ist.

Vermeidung katastrophaler Ausfallmodi

Verhinderung makroskopischer Entmischung

Eines der Hauptrisiken bei der Herstellung von Re2O7/Al2O3-Katalysatoren ist die Trennung der Komponenten.

Ohne die kontrollierte Trocknungsphase kann der schnelle Austritt von Dampf während der Kalzinierung die Rhenium-Komponenten physikalisch auseinandertreiben.

Dies führt zu einer "makroskopischen Entmischung", bei der sich das aktive Metall vom Träger trennt und der Katalysator unwirksam wird.

Verhinderung unerwünschter Agglomeration

Damit ein Katalysator richtig funktioniert, müssen die aktiven Zentren gut dispergiert sein.

Das Umgehen des Trockenschranks führt oft dazu, dass sich die Rhenium-Komponenten migrieren und verklumpen.

Diese "unerwünschte Agglomeration" reduziert die Oberfläche des aktiven Metalls und verschlechtert die katalytische Aktivität erheblich.

Abwägungen verstehen

Prozessgeschwindigkeit vs. Katalysatorqualität

Die Verwendung eines Labortrockenschranks ist im Vergleich zu schnellen Trocknungsmethoden ein zeitaufwändiger Schritt.

Obwohl schnellere Trocknungstechniken existieren, führen sie oft zum "Eierschalen"-Effekt oder zu einer ungleichmäßigen Verteilung des Metalls.

Sie müssen den Kompromiss einer längeren Vorbereitungszeit in Kauf nehmen, um die gleichmäßige Dispersion des Rheniums zu gewährleisten.

Überlegungen zur atmosphärischen Kontrolle

Obwohl Standardöfen wirksam sind, kann die spezifische Art des Ofens (Umluft vs. Vakuum) die Trocknungsrate beeinflussen.

Ein Standard-Trockenschrank sorgt für eine gleichmäßige Zirkulation, arbeitet aber bei atmosphärischem Druck.

Wenn die Porenstruktur extrem empfindlich ist, könnte man eine Vakuumtrocknung in Betracht ziehen, um den Siedepunkt zu senken, obwohl dies das Penetrationsprofil des Metalls verändert.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Re2O7/Al2O3-Katalysator wie vorgesehen funktioniert, befolgen Sie die folgenden Richtlinien:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der aktiven Oberfläche liegt: Priorisieren Sie den Schritt im Trockenschrank, um eine hohe Dispersion zu gewährleisten und die Agglomeration von Rheniumpartikeln zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Verwenden Sie den Trockenschrank, um die gesamte Feuchtigkeit vor der Kalzinierung zu entfernen, um Porenschäden durch heftige Dampfverdunstung zu verhindern.

Das Überspringen des Trockenschranks ist keine Zeitersparnis; es ist ein direkter Weg zu einem entmischten Katalysator mit geringer Leistung.

Zusammenfassungstabelle:

| Phase | Zweck | Risiko des Überspringens |

|---|---|---|

| Vorfixierung | Verankert Rhenium-Vorläufer tief in den Aluminiumoxidporen | Vorläufermigration zur Oberfläche ("Eierschalen"-Effekt) |

| Feuchtigkeitsentfernung | Langsame, kontrollierte Verdunstung von Restlösungsmittel | Heftige Dampfverdunstung und strukturelle Schäden an den Poren |

| Stabilisierung | Verhindert makroskopische Entmischung von Komponenten | Komponententrennung und Katalysatorversagen |

| Dispersionskontrolle | Gewährleistet hohe aktive Metalloberfläche | Unerwünschte Metallagglomeration und reduzierte Aktivität |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK-Präzision

Lassen Sie nicht zu, dass eine unsachgemäße Trocknung die Leistung Ihres Katalysators beeinträchtigt. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK Hochleistungs-Labortrockenschränke, Muffelöfen und Vakuumsysteme, die für gleichmäßige Erwärmung und präzise Feuchtigkeitskontrolle für empfindliche Imprägnierprozesse entwickelt wurden.

Ob Sie Standardtrocknung oder kundenspezifische Hochtemperatursysteme benötigen, unsere Geräte sind darauf ausgelegt, Agglomeration zu verhindern und die aktive Oberfläche für Ihre Re2O7/Al2O3-Katalysatoren und darüber hinaus zu maximieren.

Bereit, die Effizienz Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihre einzigartigen Forschungsanforderungen zu finden!

Visuelle Anleitung

Referenzen

- Joanna Malarz, Katarzyna Leszczyńska-Sejda. Research on the Production of Methyltrioxorhenium and Heterogenous Catalysts from Waste Materials. DOI: 10.3390/cryst15080717

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist eine Vakuumlagerumgebung für feste Polymerelektrolytfilme notwendig? Gewährleistung der Filmintegrität & Datenintegrität

- Was ist Sintern im Kontext des 3D-Drucks? Erschließen Sie dichte, funktionale Teile mit Präzision

- Warum wird ein Laborvakuumtrockenschrank für GO-Slurry benötigt? Erhaltung der chemischen Integrität bei der Dehydratisierung von Graphenoxid

- Was ist die Funktion eines Laborofens bei der ZnO-Verarbeitung? Optimieren Sie die Vortrocknung des Vorläufers und verhindern Sie Agglomeration

- Was ist die Funktion des Kugelmühlens bei der Synthese von Li-NASICON? Optimieren Sie die Leistung Ihres Festkörperelektrolyten

- Wie beeinflusst die Kalzinierung im Ofen die mikroskopische Morphologie von Kaolin-Katalysatoren? Erhöhung der Oberfläche und Porosität

- Was ist die Funktion der 1500 °C Umgebung bei der Holzkohleveredelung? Hochleistungsfähigen Funktionskohlenstoff erschließen

- Was ist die Funktion eines rotierenden Hochdruckautoklaven bei der Synthese von SSZ-13-Zeolithen? | Verbesserung der Kristallinität