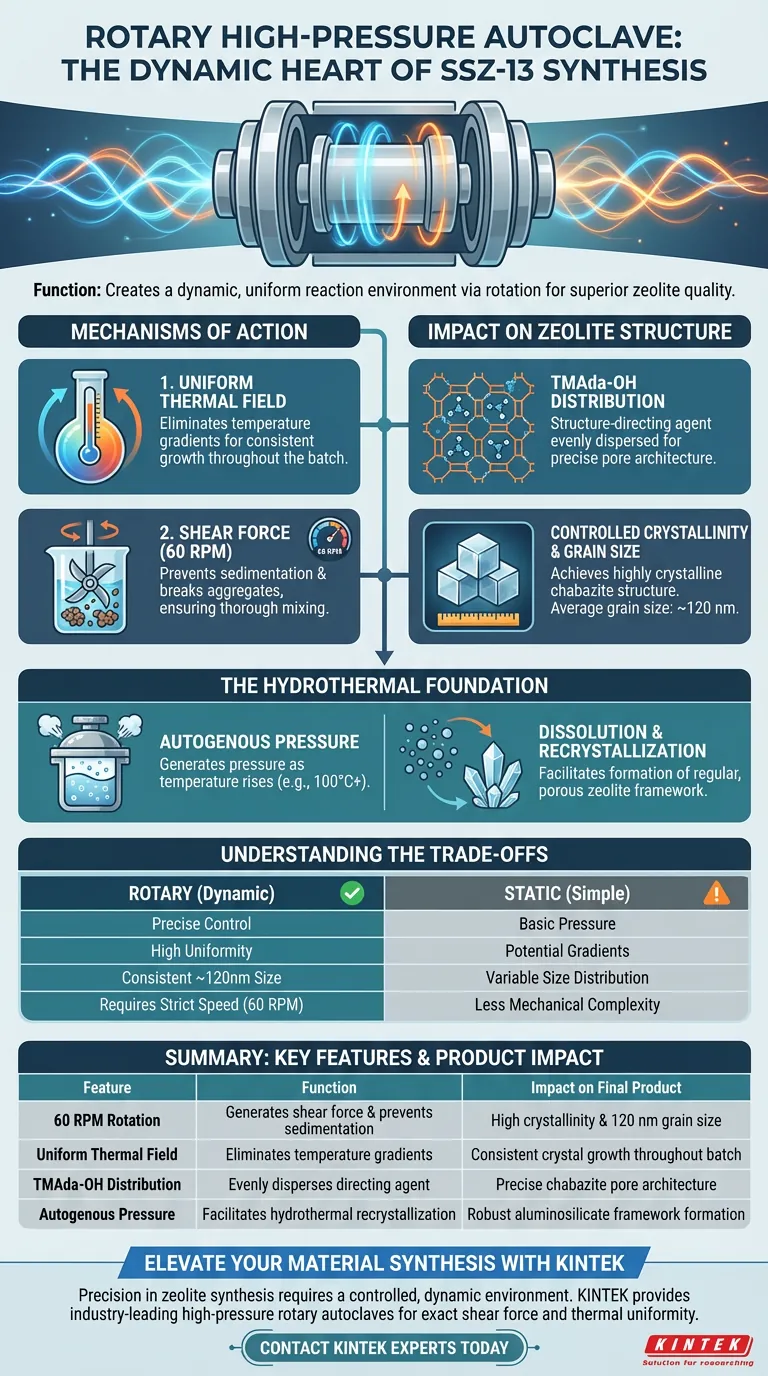

Die Hauptfunktion eines rotierenden Hochdruckautoklaven bei der SSZ-13-Synthese besteht darin, eine dynamische Reaktionsumgebung durch die Erzeugung eines gleichmäßigen Wärmefeldes und einer gleichmäßigen Scherkraft zu schaffen. Dieses Gerät arbeitet typischerweise mit einer Rotationsgeschwindigkeit von 60 U/min und erleichtert das gründliche Mischen der Synthesegellkomponenten. Diese mechanische Einwirkung stellt sicher, dass das strukturdirigierende Mittel (TMAda-OH) gleichmäßig im Aluminosilicatgerüst verteilt ist, was für die Erzielung einer bestimmten Korngröße und einer hohen Kristallinität unerlässlich ist.

Der rotierende Autoklav geht über die einfache Eindämmung hinaus, indem er kinetische Energie in die Synthese einbringt. Er stellt sicher, dass die chemische Wechselwirkung zwischen dem Gel und dem dirigierenden Mittel gleichmäßig ist, was direkt zu einer hochkristallinen Chabazitstruktur mit kontrollierten Partikelabmessungen führt.

Wirkungsmechanismen

Erzeugung eines gleichmäßigen Wärmefeldes

Bei der statischen Synthese können im Reaktor Temperaturgradienten auftreten, die zu inkonsistentem Kristallwachstum führen. Ein rotierender Autoklav beseitigt dieses Problem durch kontinuierliche Bewegung der Mischung.

Diese Rotation erzeugt ein gleichmäßiges Wärmefeld, das sicherstellt, dass jeder Teil des Synthesegels gleichzeitig dem exakt gleichen Temperaturprofil ausgesetzt ist.

Anwendung von Scherkraft

Die Rotation, insbesondere bei 60 U/min, übt notwendige Scherkräfte auf die Mischung aus. Diese physikalische Agitation verhindert die Sedimentation schwererer Komponenten und bricht Gelaggregate auf.

Diese dynamische Umgebung fördert das gründliche Mischen der Reaktanten und verhindert lokale Konzentrationen, die zu Verunreinigungen oder unregelmäßigen Strukturen führen könnten.

Auswirkungen auf die Zeolithenstruktur

Verteilung des strukturdirigierenden Mittels

Die kritische chemische Wechselwirkung in diesem Prozess beinhaltet TMAda-OH, das strukturdirigierende Mittel. Die Rotationsbewegung sorgt dafür, dass dieses Mittel gleichmäßig im Aluminosilicatgerüst verteilt wird.

Ohne diese gleichmäßige Verteilung kann die Schablone nicht effektiv die Bildung der gewünschten Porenarchitektur in der gesamten Charge steuern.

Kontrolle von Korngröße und Kristallinität

Die Kombination aus gleichmäßiger Wärme und Scherkraft bestimmt direkt die physikalischen Eigenschaften des Endprodukts.

Der Prozess gewährleistet die Bildung einer hochkristallinen Chabazitstruktur. Darüber hinaus ermöglicht er eine präzise Kontrolle der Kristallabmessungen und liefert eine durchschnittliche Korngröße von etwa 120 nm.

Die hydrothermale Grundlage

Erzeugung von Eigendruck

Während die Rotation für das Mischen sorgt, bleibt der "Hochdruck"-Aspekt des Autoklaven für die Zeolithsynthese von grundlegender Bedeutung. Das abgedichtete Gefäß ermöglicht die Erzeugung von Eigendruck, wenn die Temperaturen steigen (z. B. auf 100 °C oder höher).

Auflösung und Rekristallisation

Diese unter Druck stehende hydrothermale Umgebung erleichtert die Auflösung von Silikat- und Aluminatgelen. Sie schafft die notwendigen physikalischen Bedingungen, damit sich diese gelösten Komponenten zu einer hochgradig regelmäßigen, porösen Zeolithenstruktur rekristallisieren.

Abwägungen verstehen

Mechanische Komplexität vs. statische Einfachheit

Die Verwendung eines rotierenden Autoklaven führt mechanische Variablen ein, die präzise gesteuert werden müssen. Im Gegensatz zu statischen Autoklaven, bei denen die Temperatur die primäre Variable ist, erfordern Rotationssysteme die strikte Einhaltung von Rotationsgeschwindigkeiten (z. B. 60 U/min), um Ergebnisse zu reproduzieren.

Das Risiko unzureichenden Mischens

Wenn die Rotationsgeschwindigkeit zu niedrig ist oder der Mechanismus versagt, kehrt das System in einen quasi-statischen Zustand zurück. Dies führt zu einem Verlust des gleichmäßigen Wärmefeldes, was potenziell zu einer größeren Verteilung der Korngrößen und einer geringeren Gesamt-Kristallinität im Vergleich zu den angestrebten 120 nm führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer SSZ-13-Zeolithsynthese zu maximieren, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen strukturellen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Gleichmäßigkeit und Kristallinität liegt: Verwenden Sie einen rotierenden Autoklaven, der auf 60 U/min eingestellt ist, um eine gleichmäßige Verteilung von TMAda-OH und konsistente Korngrößen um 120 nm zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf grundlegender Phasenbildung liegt: Ein Standard-Hochdruck-Autoklav kann für die Erzeugung des notwendigen Eigendrucks ausreichen, obwohl die Verteilung der Kristallgröße möglicherweise weniger kontrolliert ist.

Durch die Nutzung der Scherkraft und der thermischen Gleichmäßigkeit eines rotierenden Autoklaven verwandeln Sie eine chaotische chemische Mischung in ein präzises, leistungsstarkes Molekularsieb.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der SSZ-13-Synthese | Auswirkung auf das Endprodukt |

|---|---|---|

| 60 U/min Rotation | Erzeugt Scherkraft & verhindert Sedimentation | Hohe Kristallinität & 120 nm Korngröße |

| Gleichmäßiges Wärmefeld | Beseitigt Temperaturgradienten | Konsistentes Kristallwachstum über die gesamte Charge |

| TMAda-OH-Verteilung | Verteilt das strukturdirigierende Mittel gleichmäßig | Präzise Chabazit-Porenarchitektur |

| Eigendruck | Ermöglicht hydrothermale Rekristallisation | Robuste Bildung des Aluminosilicatgerüsts |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision bei der Zeolithsynthese erfordert mehr als nur Hitze – sie erfordert eine kontrollierte, dynamische Umgebung. KINTEK bietet branchenführende Hochdruck-Rotationsautoklaven, die entwickelt wurden, um die exakte Scherkraft und thermische Gleichmäßigkeit zu liefern, die Ihre Forschung erfordert.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Laborgeräten an, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen hydrothermalen Anforderungen angepasst werden können.

Bereit, überlegene Kristallinität und präzise Korngrößenkontrolle zu erzielen?

Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Konstantin Khivantsev, János Szanyi. Increasing Al-Pair Abundance in SSZ-13 Zeolite via Zeolite Synthesis in the Presence of Alkaline Earth Metal Hydroxide Produces Hydrothermally Stable Co-, Cu- and Pd-SSZ-13 Materials. DOI: 10.3390/catal14010056

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Spark-Plasma-Sintern SPS-Ofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Welches Gas wird in einem Graphitofen verwendet? Ein Leitfaden zu Argon vs. Stickstoff für eine optimale Analyse

- Was ist die Bedeutung des 220 °C Glühprozesses? Synthese von hochreinen Anti-Perowskit-Dünnfilmen freischalten

- Warum ist es notwendig, die Form für die Legierung Mg-8Li-3Al-0.3Si vorzuheizen? Maximale Gussintegrität freischalten

- Wie beeinflusst die erforderliche Prozessatmosphäre die Entscheidung für separate oder kombinierte Öfen zum Entbindern und Sintern? Optimieren Sie Ihren MIM-Prozess

- Wie werden die Auswirkungen von Wärmebehandlungsofenparametern auf AlSi10Mg bewertet? Master Mikrostrukturanalyse

- Was sind die zentralen Prozessvorteile eines Infrarot-Bildheizofens? Ermöglichen Sie eine schnelle thermische Regelung von 1000 °C/min

- Was ist der Zweck der Einleitung von hochreinem Argongas in eine eingetauchte Sonde? Verbesserung der Genauigkeit der Schmelzanalyse

- Wie kann ich die Leistung meiner Vakuumpumpe verbessern? Optimieren Sie Ihr System für tieferes Vakuum & schnelleres Evakuieren