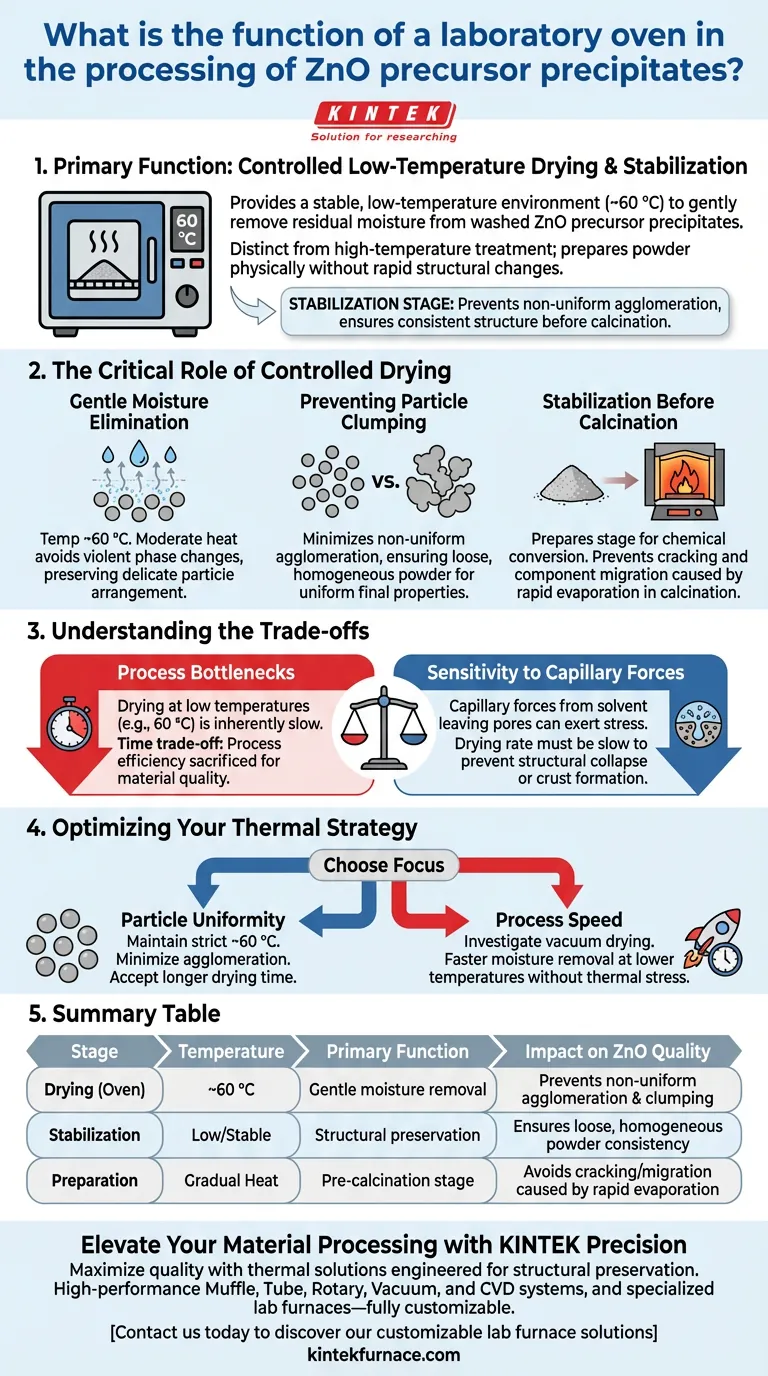

Die Hauptfunktion eines Laborofens in diesem Zusammenhang besteht darin, eine stabile, niedrig-temperatur-Umgebung – typischerweise um 60 °C – bereitzustellen, um Restfeuchtigkeit aus gewaschenen Zinkoxid (ZnO)-Vorläufer-Niederschlägen schonend zu entfernen. Diese kontrollierte Trocknungsphase unterscheidet sich von der Hochtemperaturbehandlung; ihr spezifischer Zweck ist die physikalische Vorbereitung des Pulvers, ohne schnelle strukturelle Veränderungen zu induzieren.

Der Laborofen fungiert als Stabilisierungsstufe und verhindert eine ungleichmäßige Agglomeration des Pulvers. Durch die langsame Feuchtigkeitsentfernung wird sichergestellt, dass das Vorläufermaterial vor dem aggressiveren Kalzinierungsprozess eine konsistente Struktur beibehält.

Die entscheidende Rolle der kontrollierten Trocknung

Der Übergang von einem nasschemischen Niederschlag zu einem festen Oxid erfordert ein sorgfältiges thermisches Management. Der Laborofen schlägt die Brücke zwischen der Waschphase und der endgültigen Wärmebehandlung.

Schonende Feuchtigkeitsentfernung

Der wichtigste Betriebsparameter für ZnO-Vorläufer ist die Temperatur, die oft nahe 60 °C eingestellt wird.

Bei dieser moderaten Hitze verdampft Wasser in einer Geschwindigkeit, die heftige Phasenänderungen vermeidet. Dieser „schonende“ Ansatz ist entscheidend für die Erhaltung der empfindlichen Anordnung der Niederschlagspartikel.

Verhinderung von Partikelverklumpungen

Wenn Feuchtigkeit zu aggressiv entfernt wird, neigen die Partikel dazu, ungleichmäßig zusammenzukleben.

Der Ofen minimiert die ungleichmäßige Agglomeration und stellt sicher, dass das Pulver locker und homogen bleibt. Diese physikalische Konsistenz ist entscheidend, um sicherzustellen, dass das endgültige ZnO-Produkt gleichmäßige Eigenschaften aufweist.

Stabilisierung vor der Kalzinierung

Der Ofen führt nicht die endgültige chemische Umwandlung durch; er bereitet die Bühne dafür.

Durch die Lieferung eines gründlich getrockneten Vorläufers an den Kalzinierungsofen verhindert der Ofen Probleme, die durch schnelle Feuchtigkeitsverdampfung entstehen, wie z. B. Partikelrisse oder Komponentenwanderung, die auftreten können, wenn nasse Materialien sofort hoher Hitze ausgesetzt werden.

Verständnis der Kompromisse

Obwohl der Laborofen für die Qualitätskontrolle unerlässlich ist, führt er spezifische Einschränkungen im Verarbeitungsworkflow ein, die verwaltet werden müssen.

Prozessengpässe

Die Trocknung bei niedrigen Temperaturen (z. B. 60 °C) ist von Natur aus langsam.

Dies führt zu einem zeitlichen Kompromiss, bei dem die Prozesseffizienz für die Materialqualität geopfert wird. Der Versuch, diesen Schritt durch eine deutliche Erhöhung der Temperatur zu beschleunigen, birgt das Risiko, genau die Agglomerationsprobleme auszulösen, die der Ofen verhindern soll.

Empfindlichkeit gegenüber Kapillarkräften

Selbst im Ofen kann die Physik der Trocknung die Materialstruktur beeinflussen.

Wenn Lösungsmittel aus den Poren eines Materials austritt, können Kapillarkräfte Spannungen auf die Partikelstruktur ausüben. Obwohl dies bei imprägnierten Katalysatorträgern kritischer ist, bleibt es auch hier ein Faktor: Die Trocknungsgeschwindigkeit muss langsam genug sein, um einen Strukturkollaps oder die Bildung einer „Kruste“ auf der Oberfläche des Niederschlags zu verhindern.

Optimieren Sie Ihre thermische Strategie

Um eine hochwertige ZnO-Produktion zu gewährleisten, müssen Sie die Notwendigkeit von trockenem Material mit der Erhaltung der Partikelmorphologie in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf Partikelgleichmäßigkeit liegt: Halten Sie die Ofentemperatur streng bei etwa 60 °C, um die Agglomeration zu minimieren, und akzeptieren Sie die längere Trocknungszeit als notwendigen Kostenfaktor.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit liegt: Untersuchen Sie Vakuumtrocknungsoptionen, die eine schnellere Feuchtigkeitsentfernung bei niedrigeren Temperaturen ohne die thermische Belastung durch höhere Hitze ermöglichen können.

Letztendlich ist der Laborofen nicht nur ein Heizgerät, sondern ein Werkzeug zur Strukturerhaltung, das sicherstellt, dass Ihr Vorläufer physikalisch für die chemische Umwandlung der Kalzinierung bereit ist.

Zusammenfassungstabelle:

| Phase | Temperatur | Hauptfunktion | Auswirkung auf die ZnO-Qualität |

|---|---|---|---|

| Trocknung (Ofen) | ~60 °C | Schonende Feuchtigkeitsentfernung | Verhindert ungleichmäßige Agglomeration & Verklumpung |

| Stabilisierung | Niedrig/Stabil | Strukturerhaltung | Gewährleistet lockere, homogene Pulvergleichmäßigkeit |

| Vorbereitung | Schrittweise Erwärmung | Vor-Kalzinierungsphase | Vermeidet Risse/Migration durch schnelle Verdampfung |

Verbessern Sie Ihre Materialverarbeitung mit KINTEK Precision

Maximieren Sie die Qualität Ihrer ZnO-Vorläufer mit thermischen Lösungen, die auf Strukturerhaltung ausgelegt sind. Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezielle Labor-Hochtemperaturöfen an – alle vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass schlechtes thermisches Management Ihre Partikelmorphologie beeinträchtigt. Unser Expertenteam hilft Ihnen gerne dabei, die perfekte Balance zwischen Prozessgeschwindigkeit und Materialgleichmäßigkeit zu finden.

Kontaktieren Sie uns noch heute, um unsere anpassbaren Laborofenlösungen zu entdecken

Visuelle Anleitung

Referenzen

- Zhenchao Sun, Pengfei Cheng. Gas Sensor for Efficient Acetone Detection and Application Based on Au-Modified ZnO Porous Nanofoam. DOI: 10.3390/s24248100

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Auswirkung der Mikrowellenleistung auf die Synthese von 2D-Metalloxiden? Beherrschen Sie die Hochgeschwindigkeits-Materialproduktion

- Warum ist eine präzise Anpassung der Legierungszusammensetzung bei der Herstellung von Hochleistungs-Cr-Mo-V-Gussstahl erforderlich?

- Was ist der Vorteil des Zugangs zu technischen Anleitungen für Öfen? Optimieren Sie Ihre Forschung mit präzisen Gerätedaten

- Was sind die Merkmale eines Batch-Reaktors für die Kunststoffpyrolyse? Ein Leitfaden zur vielseitigen Abfallverarbeitung

- Welche Rolle spielt ein Labortrockenschrank bei Katalysatorträgern? Sicherstellung der strukturellen Integrität und hohen Dispersion

- Was ist der Hauptzweck des Glühens? Ein Leitfaden zur Steuerung von Materialeigenschaften

- Wie verbessert eine Auslassungsofen Dünnschichten aus Indiumselenid? Optimieren Sie noch heute die Energieeffizienz Ihres Photoanodenmaterials

- Welche Rolle spielt eine Mischung aus 5 % N2 + 95 % H2 beim Plasmanitrieren? Verbesserung der Ermüdungsfestigkeit und Eliminierung von weißen Schichten