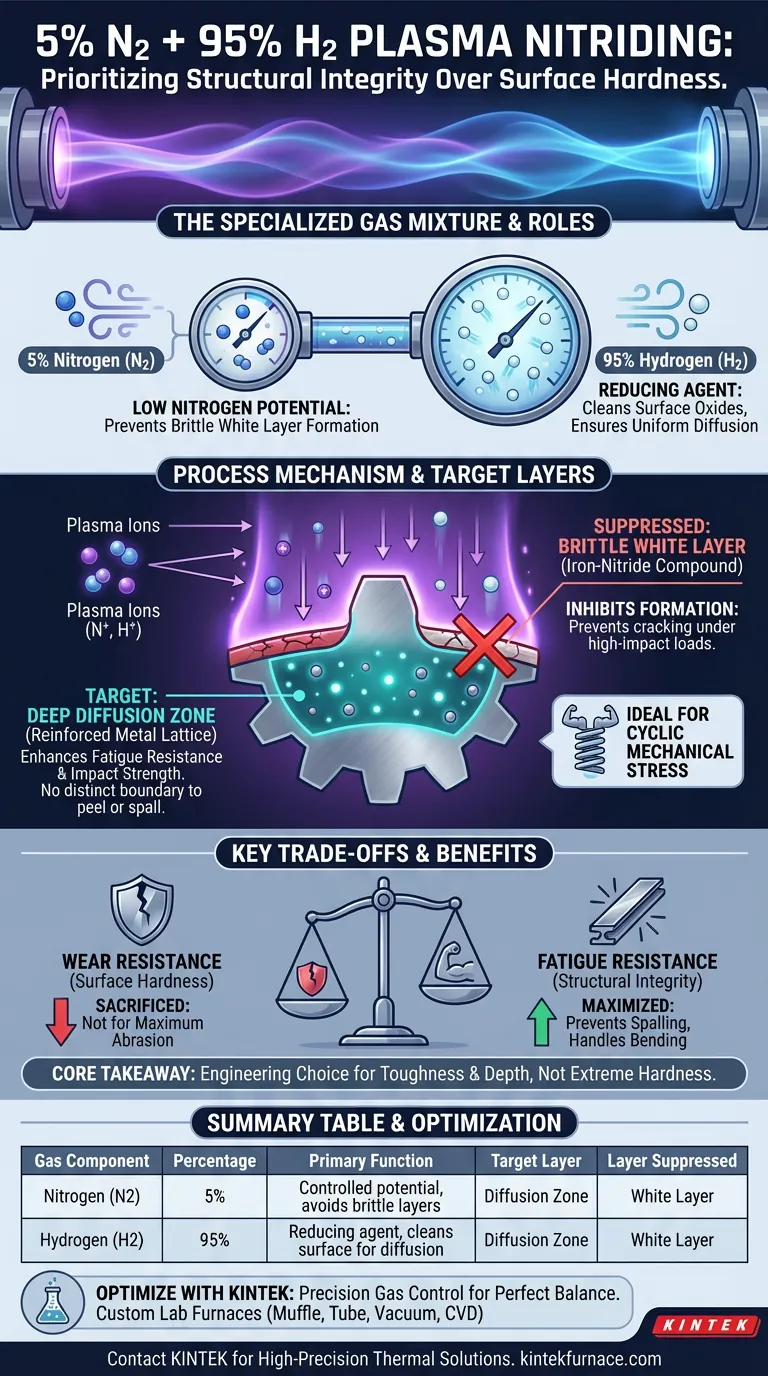

Die Hauptaufgabe einer hochreinen Mischung, die 5 % Stickstoff (N2) und 95 % Wasserstoff (H2) enthält, besteht darin, als spezialisiertes reaktives Medium zu fungieren, das die Bildung einer spröden Eisen-Nitrid-Verbindungsschicht, bekannt als "weiße Schicht", hemmt. Durch die drastische Senkung des Stickstoffpotenzials im Vergleich zu Standardmischungen verlagert dieses spezifische Verhältnis den Fokus des Prozesses von der Oberflächenbeschichtung hin zur Schaffung einer tiefen, robusten Diffusionszone.

Kernbotschaft: Dieses Gasgemisch ist eine technische Wahl, die darauf abzielt, strukturelle Integrität gegenüber maximaler Oberflächenhärte zu priorisieren. Durch die Verhinderung der Bildung einer durchgehenden weißen Schicht nutzt der Prozess Legierungselemente, um die Ermüdungsbeständigkeit und Schlagzähigkeit zu verbessern und somit das Risiko von Oberflächenablösungen unter Belastung effektiv zu eliminieren.

Kontrolle des Stickstoffpotenzials

Die Funktion eines geringen Stickstoffgehalts

Beim Standard-Plasmanitrieren sind die Stickstoffverhältnisse oft höher (z. B. 30 %), um eine harte Verbindungsschicht aufzubauen.

Ein Stickstoffverhältnis von 5 % erzeugt jedoch ein deutlich niedrigeres Stickstoffpotenzial.

Diese "stickstoffarme" Atmosphäre verhindert die Sättigung, die zur Bildung einer durchgehenden Eisen-Nitrid-Schicht auf der Oberfläche erforderlich ist.

Die Rolle eines hohen Wasserstoffgehalts

Während Stickstoff das Härtungselement liefert, wirkt Wasserstoff als Reinigungs- und Reduktionsmittel.

Bei einer Wasserstoffkonzentration von 95 % reduziert die Atmosphäre aggressiv Oberflächenoxide.

Dies stellt sicher, dass die Oberfläche des Werkstücks chemisch sauber bleibt, sodass der begrenzte verfügbare Stickstoff gleichmäßig in das Metallgitter diffundieren kann, anstatt sich darauf anzusammeln.

Zielgerichtete Diffusionsschicht

Umgehung der weißen Schicht

Die "weiße Schicht" ist eine harte, aber spröde Verbindungsschicht, die sich auf der äußersten Oberfläche nitrierter Teile bildet.

Die Verwendung der 5 % N2 / 95 % H2-Mischung hemmt effektiv die Bildung dieser durchgehenden Schicht.

Dies ist entscheidend für Anwendungen, bei denen die Sprödigkeit der weißen Schicht unter hohen Stoßbelastungen zu Rissen oder Ausfällen führen könnte.

Verbesserung der Ermüdungsbeständigkeit

Anstatt eine Oberflächenkruste aufzubauen, fördert diese Mischung die Entwicklung einer tiefen Diffusionsschicht.

In dieser Zone interagieren Stickstoffatome mit den Legierungselementen des Stahls und sorgen für Verstärkung.

Dieser tiefe Verstärkungsmechanismus verbessert signifikant die Ermüdungsbeständigkeit und Schlagzähigkeit der Komponente, ohne eine deutliche Grenze zu schaffen, die abplatzen oder abplatzen könnte.

Verständnis der Kompromisse

Festigkeit vs. Verschleißfestigkeit

Es ist wichtig zu verstehen, dass dieses Gasgemisch ein kalkulierter Kompromiss ist.

Durch die Unterdrückung der weißen Schicht opfert man die extreme Oberflächenhärte und die tribologischen (Verschleiß-)Eigenschaften, die eine dicke Verbindungsschicht bietet.

Diese Mischung ist nicht ideal für Teile, die maximale Abriebfestigkeit erfordern, sondern für solche, die zyklischen mechanischen Belastungen ausgesetzt sind.

Prozesspräzision

Die Verwendung einer solch mageren Stickstoffmischung erfordert eine präzise Prozesskontrolle.

Schwankungen im Gasfluss oder in der Plasmadichte können die Gleichmäßigkeit der Diffusionsschicht beeinträchtigen.

Daher muss das Gasregelsystem das Verhältnis genau regeln, um das gewünschte Stickstoffpotenzial während des gesamten Zyklus aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Ihr Gasverhältnis für das Plasmanitrieren auswählen, richten Sie die Mischung an den mechanischen Anforderungen der fertigen Komponente aus.

- Wenn Ihr Hauptaugenmerk auf der Ermüdungsfestigkeit liegt: Verwenden Sie die 5 % N2 / 95 % H2-Mischung, um die weiße Schicht zu hemmen und die Tiefe und Zähigkeit der Diffusionszone zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Verschleißfestigkeit liegt: Wählen Sie ein höheres Stickstoffverhältnis (z. B. 25-30 % N2), um die Bildung einer harten, schützenden Verbindungsschicht zu fördern.

Wählen Sie diese wasserstoffreiche Mischung, wenn Sie ein Teil benötigen, das zyklischen Belastungen standhält, ohne das Risiko von Oberflächenrissen.

Zusammenfassungstabelle:

| Gaskomponente | Prozentsatz | Hauptfunktion |

|---|---|---|

| Stickstoff (N2) | 5 % | Bietet ein kontrolliertes Nitrierpotenzial zur Verhinderung spröder Verbindungsschichten. |

| Wasserstoff (H2) | 95 % | Wirkt als Reduktionsmittel zur Reinigung von Oberflächenoxiden und zur Gewährleistung einer gleichmäßigen Diffusion. |

| Zielschicht | Diffusionszone | Verstärkt das Metallgitter tiefgreifend, um die strukturelle Integrität und Lebensdauer bei Ermüdung zu verbessern. |

| Unterdrückte Schicht | Weiße Schicht | Hemmt die harte, aber spröde Eisen-Nitrid-Kruste, um Oberflächenablösungen zu verhindern. |

Optimieren Sie Ihren Plasmanitrierprozess mit KINTEK

Eine präzise Gasregelung ist unerlässlich, um die perfekte Balance zwischen Ermüdungsbeständigkeit und Oberflächenhärte zu erreichen. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Hochtemperatur-Laböfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die alle vollständig an Ihre spezifischen metallurgischen Anforderungen angepasst werden können.

Bereit, Ihre Materialeigenschaften zu verbessern und Oberflächenrisse zu vermeiden? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten und die ideale hochpräzise thermische Lösung für Ihr Labor oder Ihre Produktionslinie zu finden.

Visuelle Anleitung

Referenzen

- Magdalena Mokrzycka, Maciej Pytel. The influence of plasma nitriding process conditions on the microstructure of coatings obtained on the substrate of selected tool steels. DOI: 10.7862/rm.2024.1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Spark-Plasma-Sintern SPS-Ofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist ein optisches Pyrometer für die Überwachung der Nickel-Aluminium-Legierungssynthese notwendig? Erfassung schneller thermischer Explosionen

- Was sind die Vorteile der Verwendung von h-BN gegenüber SiO2 für WTe2-Heterostrukturen? Verbesserung der elektronischen und strukturellen Integrität

- Warum ist für jedes Vorläuferquellenrohr in einem Mehrquellen-VTD ein unabhängiger MFC erforderlich? Präzisionskontrolle

- Wie stellt ein industrieller Hochtemperatur-Widerstandsofen die Qualität von Borosilikatfasern sicher? Beherrschen Sie thermische Präzision

- Wie funktionieren MFCs und Vorläuferflaschen in AP-ALD? Meisterung des Präzisions-Dampfentzugs für atomare Beschichtungen

- Welche Rolle spielt die Haltezone eines Hubbalkenofens für die Endqualität von erhitzten Titan/Stahl-Verbundplatten?

- Warum gilt elektromagnetische Induktionserwärmung als umweltfreundlich? Keine Emissionen & Hoher Wirkungsgrad

- Warum wird eine Labor-Tablettenpresse verwendet, um Pulver vor der Vakuumkarbothermreduktion zu brikettieren? Sorgen Sie für eine effiziente und stabile Magnesiumproduktion