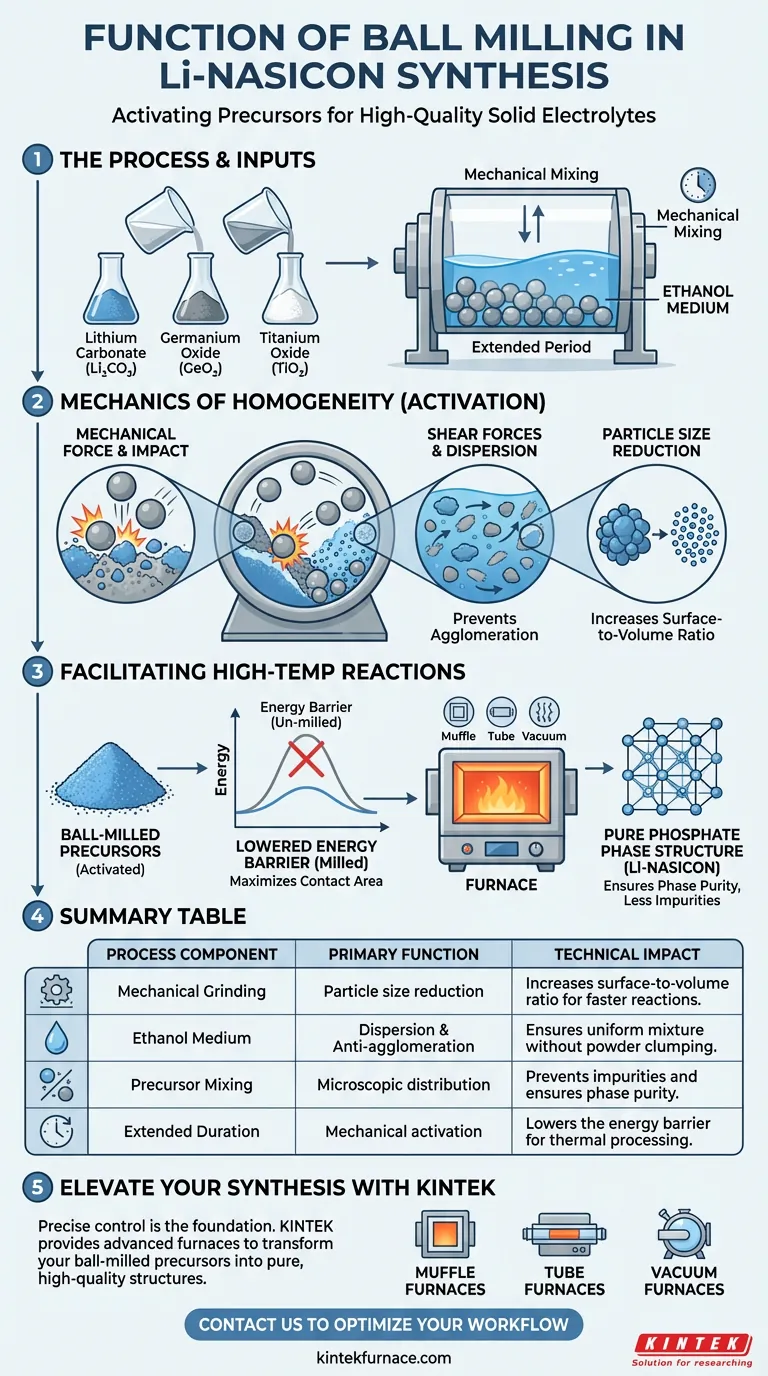

Die Hauptfunktion des Kugelmühlprozesses bei der Synthese von Li-NASICON-Festelektrolyten besteht darin, Pulver aus Vorläufermaterialien – insbesondere Lithiumcarbonat, Germaniumoxid und Titanoxid – mechanisch zu mischen, um eine gleichmäßige mikroskopische Verteilung zu erreichen. Durch das Mahlen in einem Ethanolmedium über einen längeren Zeitraum reduziert der Prozess die Partikelgröße erheblich und maximiert die Kontaktfläche zwischen den chemischen Komponenten.

Kernbotschaft Kugelmühlen ist ein Aktivierungsschritt, nicht nur eine Mischmethode. Durch die Reduzierung der Partikelgröße und die Erhöhung der Oberfläche wird die Energielandschaft für nachfolgende Reaktionen gesenkt, was die Bildung einer reinen, hochwertigen Phosphatphasenstruktur während der Wärmebehandlung gewährleistet.

Die Mechanik der mikroskopischen Homogenität

Nutzung mechanischer Kraft

Der Prozess beruht auf der Anwendung intensiver mechanischer Kräfte auf die Vorläufermaterialien. Wenn die Mahlkörper auf die Pulver treffen, erzeugen sie erhebliche Energie, die die Rohmaterialien physikalisch zerkleinert.

Scher- und Schlagdynamik

Obwohl das Hauptziel das Mischen ist, beinhaltet der Mechanismus hochenergetische Schlag- und Scherkräfte. Dies ermöglicht einen "Tiefenmischprozess", der über das einfache Mischen hinausgeht und die Komponenten auf mikroskopischer Ebene integriert.

Die Rolle des Mediums

Das Mahlen erfolgt in einem Ethanolmedium und nicht in trockener Luft. Diese flüssige Umgebung hilft bei der Dispersion der Pulver, verhindert eine erneute Agglomeration und sorgt dafür, dass die Mischung während der langen Verarbeitungszeit gleichmäßig bleibt.

Erleichterung von Hochtemperaturreaktionen

Erhöhung der Kontaktfläche

Die kritischste physikalische Veränderung, die durch Kugelmühlen hervorgerufen wird, ist die Reduzierung der Partikelgröße. Kleinere Partikel haben ein wesentlich höheres Oberflächen-zu-Volumen-Verhältnis, was die Kontaktfläche zwischen den Lithium-, Germanium- und Titan-Vorläufern dramatisch erhöht.

Senkung der Energiebarriere

Hochtemperatur-Festkörperreaktionen benötigen Energie zur Initiierung. Durch die Maximierung der Kontaktfläche zwischen den Reaktanten senkt das Kugelmühlen die Aktivierungsenergiebarriere, die für diese chemischen Veränderungen erforderlich ist.

Gewährleistung der Phasenreinheit

Das ultimative Ziel dieser Vorbehandlung ist die Bestimmung der Qualität des Endprodukts. Eine mikroskopisch gleichmäßige Mischung stellt sicher, dass während der anschließenden Hochtemperaturreaktion eine reine Phosphatphasenstruktur gebildet wird und keine Verunreinigungen oder unvollständigen Reaktionen auftreten.

Kritische Prozessüberlegungen

Erfordernis einer längeren Verarbeitung

Dies ist kein schneller Vorgang; er erfordert eine "längere Mahldauer", um wirksam zu sein. Wenn dieser Schritt verkürzt wird, führt dies zu unzureichendem Mischen und größeren Partikelgrößen, was das Endmaterial beeinträchtigt.

Energieintensität

Der Prozess nutzt Hochgeschwindigkeitsrotation und mechanische Stöße, um die erforderlichen Scherkräfte zu erzielen. Dies ist eine energieintensive Voraussetzung, die konstant aufrechterhalten werden muss, um sicherzustellen, dass die Reaktanten für die thermische Behandlung ausreichend "aktiviert" sind.

Optimierung des Synthese-Workflows

Um die hochwertigsten Li-NASICON-Elektrolyte zu gewährleisten, berücksichtigen Sie Ihre spezifischen Verarbeitungsziele:

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Stellen Sie sicher, dass die Mahldauer ausreicht, um eine wirklich mikroskopisch gleichmäßige Verteilung zu erzielen und die Bildung von Sekundärphasen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Reaktionseffizienz liegt: Priorisieren Sie die Reduzierung der Partikelgröße, um die Kontaktfläche zu maximieren, was leichtere und vollständigere Reaktionen während der Heizphase ermöglicht.

Der Erfolg Ihres endgültigen Festkörperelektrolyten ist direkt proportional zur Gleichmäßigkeit und Partikelgröße, die in dieser anfänglichen Mahlstufe erzielt werden.

Zusammenfassungstabelle:

| Prozesskomponente | Hauptfunktion | Technische Auswirkung |

|---|---|---|

| Mechanisches Mahlen | Reduzierung der Partikelgröße | Erhöht das Oberflächen-zu-Volumen-Verhältnis für schnellere Reaktionen |

| Ethanolmedium | Dispersion & Agglomerationsverhinderung | Gewährleistet gleichmäßige Mischung ohne Pulverklumpen |

| Mischen der Vorläufer | Mikroskopische Verteilung | Verhindert Verunreinigungen und gewährleistet Phasenreinheit |

| Längere Dauer | Mechanische Aktivierung | Senkt die Energiebarriere für die thermische Verarbeitung |

Verbessern Sie Ihre Materialssynthese mit KINTEK

Präzise Kontrolle über Partikelgröße und Homogenität ist die Grundlage für leistungsstarke Li-NASICON-Festelektrolyte. Mit fachkundiger F&E und Weltklasse-Fertigung bietet KINTEK die fortschrittlichen Muffel-, Rohr- und Vakuumöfen, die erforderlich sind, um Ihre kugelmühlen Vorläufer in reine, hochwertige Phosphatphasenstrukturen zu verwandeln.

Ob Sie kundenspezifische Systeme für spezialisierte Laborforschung oder Hochtemperaturproduktion benötigen, unsere Ausrüstung ist darauf ausgelegt, Ihre einzigartigen thermischen Verarbeitungsanforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um Ihren Labor-Workflow zu optimieren!

Visuelle Anleitung

Referenzen

- Benjamin X. Lam, Gerbrand Ceder. Degradation Mechanism of Phosphate‐Based Li‐NASICON Conductors in Alkaline Environment. DOI: 10.1002/aenm.202403596

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum wird ein Laborwiderstandsofen für Al-5Er-Ti-Legierungen bevorzugt? Erzielung einer hochreinen Homogenität

- Warum ist ein Hochdruckautoklav aus Edelstahl für die Stärkehydrierung unerlässlich? Maximieren Sie die Reaktionseffizienz

- Warum ist eine präzise Temperaturratenregelung in einem Sinterofen für die Herstellung von Keramik-Saphir-Verbundwerkstoffen unerlässlich?

- Welche Vorteile bietet ein Mikrowellensinterofen für LLZTO? Geschwindigkeit und Leistung im Vergleich

- Warum werden dünne Eisenbleche bei Eisenerzpelletproben verwendet? Gewährleistung der Datengenauigkeit bei Last-Erweichungsexperimenten

- Warum wird für die Herstellung von HPC ein Trockenschrank mit konstanter Temperatur von 100 °C verwendet? Gewährleistung optimaler Karbonisierungsergebnisse

- Welche Rolle spielt ein Hochtemperatur-Reaktionsrohrofen bei der Flammenfusion? Meisterung der Aluminiumoxid-Sphäroidisierung

- Welche notwendigen Bedingungen bietet ein Vakuumtrockenschrank für Geopolymere? Optimieren Sie Ihren Härtungs- und Formgebungsprozess